Transienten ableiten

Multilayer-Varistoren als Schutzelemente

Fortsetzung des Artikels von Teil 1

Verbesserte Anschlüsse

In der Vergangenheit stellte die schlechte Lötbarkeit von MLVs für Elektronikhersteller ein Problem dar. Ein MLV besitzt zunächst einmal unplattierte Metallanschlüsse, welche die internen Elektroden mit der Schaltung verbinden. Die externen Anschlüsse erfüllen zwei Aufgaben:

Erstens müssen sie eine hinreichend gute Lötbarkeit aufweisen, damit das bei der Bestückung verwendete Lot das Ende des Chips benetzen und eine zuverlässige Verbindung zu den Leiterbahnen herstellen kann. Zweitens müssen sie robust genug sein, um den Bestückungsprozess unbeschadet zu überstehen.

Besonders wichtig ist dieser Punkt beim Wellenlöten. Leider widersprechen diese beiden Forderungen einander. Um eine gute Lötbarkeit zu erreichen, wurde eine stark silberhaltige Legierung gewählt. Diese Legierung tendiert jedoch beim Löten zum »Leaching« (Auslaugen). Deshalb wurde ein weiteres Metall zugesetzt, das diesem unerwünschten Effekt entgegenwirkt. Leider verschlechtert sich dadurch die Lötbarkeit. Das heißt, man hat die Wahl zwischen Leaching oder schlechterer Lötbarkeit.

Jobangebote+ passend zum Thema

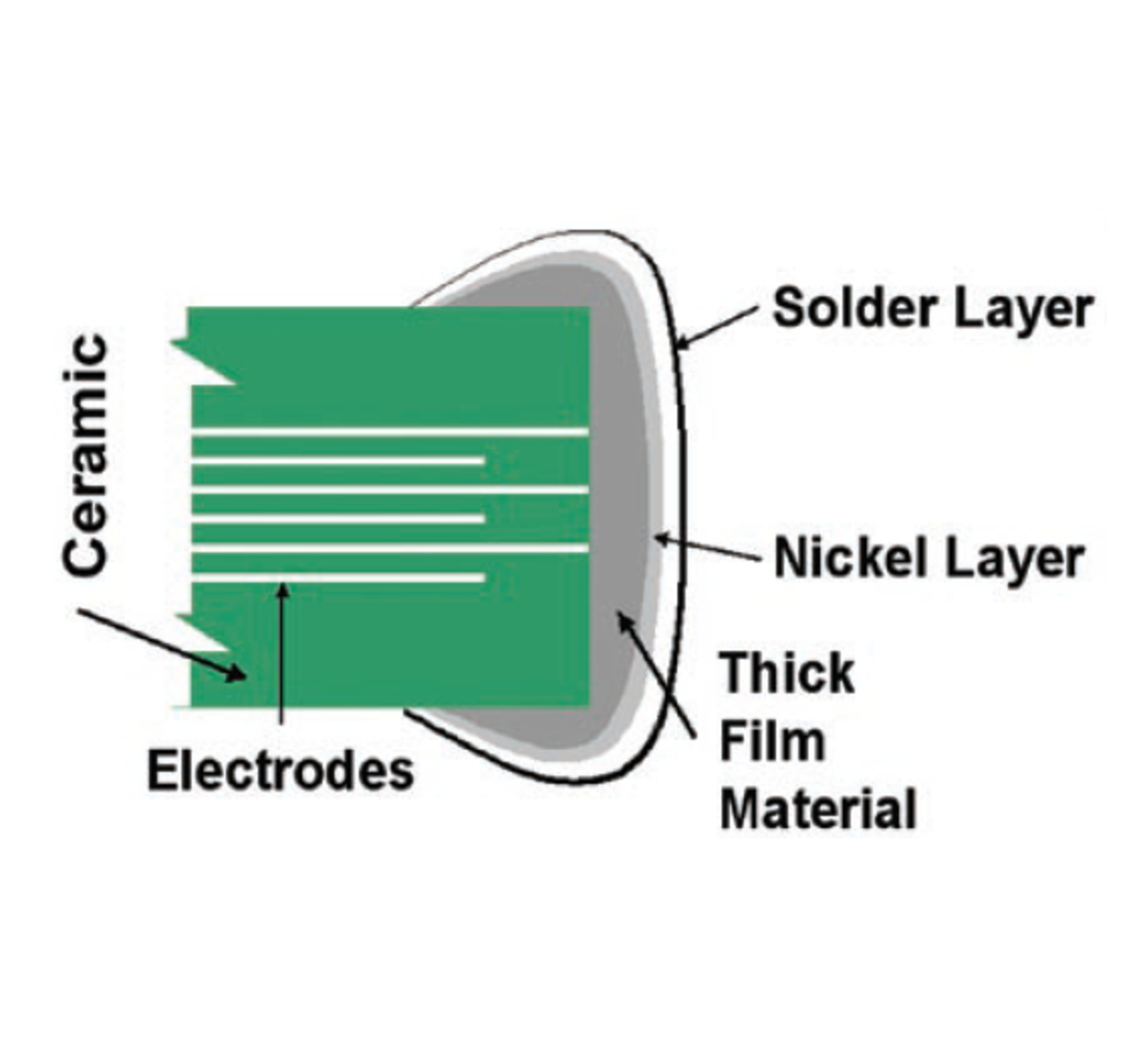

Ein plattiertes Anschlusssystem, wie es bei Kondensatoren, Widerständen und anderen Elektronikbauteilen üblich ist, ermöglicht eine wesentlich bessere Lötverbindung (Bild 5). Auch bei einem plattierten Anschlusssystem wird das Anschluss-Grundmaterial noch genutzt (es stellt den Kontakt zwischen den Elektroden und der Schaltung her). Auf dem Grundmaterial befindet sich eine Nickelschicht, mit der sich das Lot beim Löten verbindet. Diese Schicht muss so dick sein, dass sie beim Infrarot- oder Wellenlöten intakt bleibt und das Dickschichtmaterial nicht abgetragen wird. Sie muss außerdem so dick sein, dass die intermetallische Schicht zwischen dem Dickschichtanschluss und der Nickelschicht die Lötbarkeit nicht beeinträchtigt.

Zum Schutz der Nickelschicht wird eine Schicht aus Lotmaterial auf die Nickelschicht plattiert, welche die Lötbarkeit der Nickelschicht bewahrt. Sie muss so dick und dicht sein, dass weder Sauerstoff noch Wasser zur Nickelschicht durchdringen kann. Zinkoxid-Varistoren sind jedoch Halbleiterbauelemente, nur deshalb können sie »ansprechen« und eine gefährliche Überspannung von empfindlichen Elektronikschaltungen fernhalten und sicher nach Masse ableiten.

Allerdings stellt das für den Hersteller, der die Anschlüsse plattieren muss, ein größeres Problem dar, weil dabei nämlich auch das Keramikgehäuse plattiert wird. Dieses so genannte »Over-Plating« muss verhindert werden – nicht nur deshalb, weil ein solcher Überzug unschön aussehen würde, sondern weil er einen unerwünschten Strompfad darstellen würde.

AVX hat deshalb einen proprietären Prozess zum Passivieren der Keramikoberfläche von MLVs entwickelt. Dadurch sind längere Plattierungszeiten möglich, was zu erheblich dickeren Nickel- und Legierungsschichten auf den Anschlüssen führt, ohne dass beim Bauteil ein Over-Plating auftritt. Durch diese dickeren Schichten erzielt man eine im Vergleich zu typischen Wettbewerbsprodukten doppelt so große Bindungsstärke. Die resultierenden Lotkehlen und Bauteile bestehen alle Lötbarkeitstests.

Autoren:

Sylvianne Tameze ist Product Manager Circuit Protection bei AVX Europe

Ron Demcko ist Fellow bei AVX

- Multilayer-Varistoren als Schutzelemente

- Verbesserte Anschlüsse