Langzeitstabilität von Alu-Elkos sichern

Fortsetzung des Artikels von Teil 2

Oxid-Degeneration

Je nach Elektrolytklasse und Temperatur können ionische Bestandteile des Elektrolyten in das Dielektrikum beziehungsweise Oxid diffundieren und die Kristallstruktur des Oxids verändern. Es entstehen elektrische Fehlstellen und ionische Ladungsträger im Oxid. Elektrolyte auf Basis des Lösemittels Glykol, die mit zunächst höheren Restströmen negativ auffallen, haben jedoch den Vorteil, dass sie bei Stromfluss vorhandene Defekte im Oxid sehr gut reparieren können. Damit sind diese Elektrolyte hervorragend für Hochspannungs-Elkos geeignet.

Jobangebote+ passend zum Thema

Im Niederspannungsbereich, wo die Oxide homogener sind, reichen so genannte Lösungsmittel-Elektrolyte mit dem Lösungsmittel Gamma-Butyrolacton aus, um ein zuverlässiges und spannungsfestes Dielektrikum zu erzeugen. Hier ist es von Vorteil, dass diese Elektrolyte fast nicht in das Oxid eindringen oder Bindungen lösen können. Damit ist gewährleistet, dass das Oxid auch nach jahrzehntelanger spannungsloser Lagerung des Bauteils noch gut isoliert. Werden dennoch auch mit diesen Elektrolyten nach einer spannungslosen Lagerung vereinzelt und vorübergehend hohe Restströme gemessen, so ist dies auf Nachimprägniereffekte zurückzuführen. Was ist die Ursache dafür?

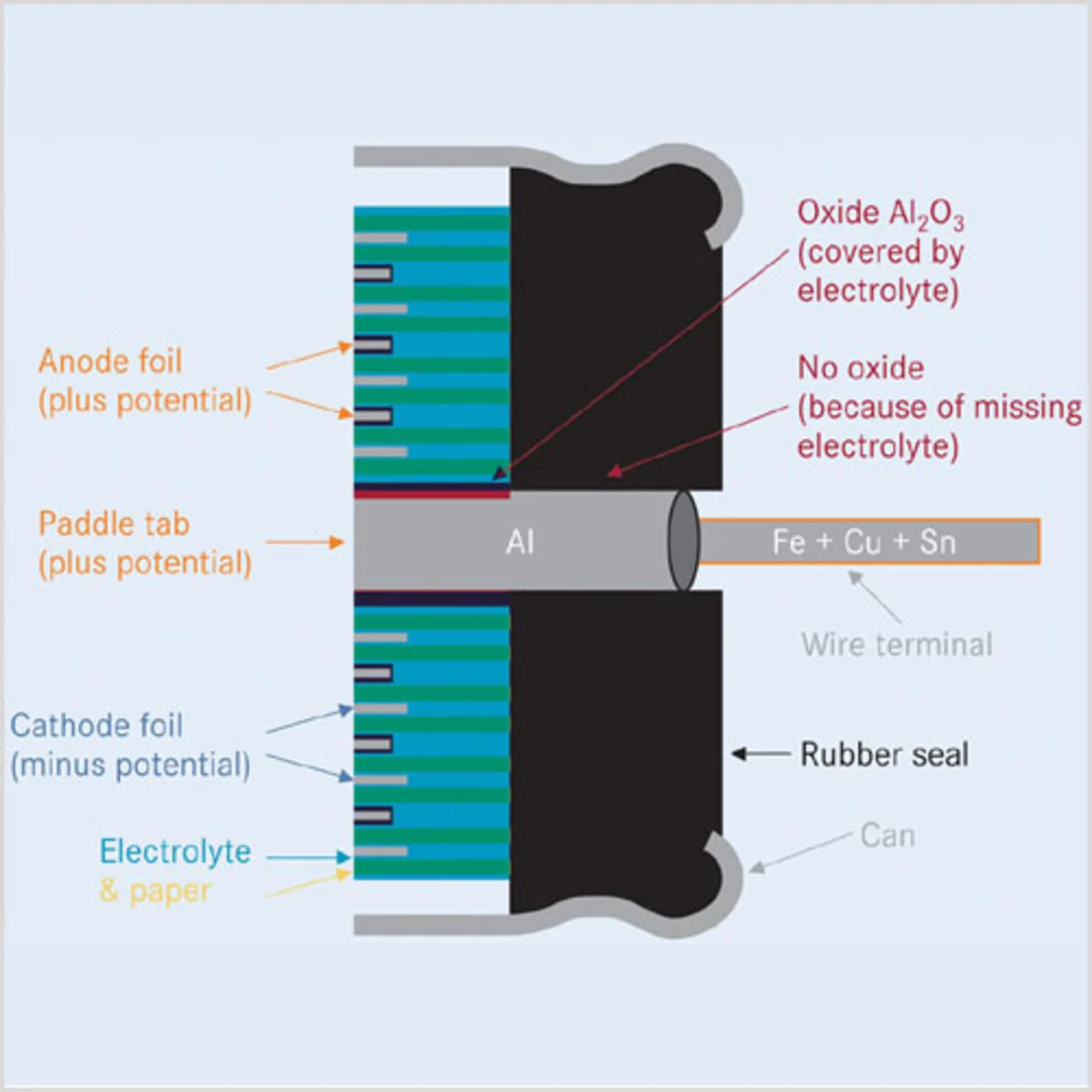

Im Bauelement kann sich das Oxid nur dort elektrochemisch ausformieren, wo es auch mit Elektrolyt bedeckt und über den Elektrolyt mit der Kathodenfolie elektrisch verbunden ist. Demzufolge kann nur an diesen Stellen der nötige Formierstrom fließen. Dies ist in einem neuen Kondensator bei mehr als 99,9% der zu formierenden Oxidfläche der Fall. Beim radialen Kondensator in Bild 2 ist die positive Durchführung (Paddle Tab) nur auf der im Wickel liegenden Oberfläche formiert worden.

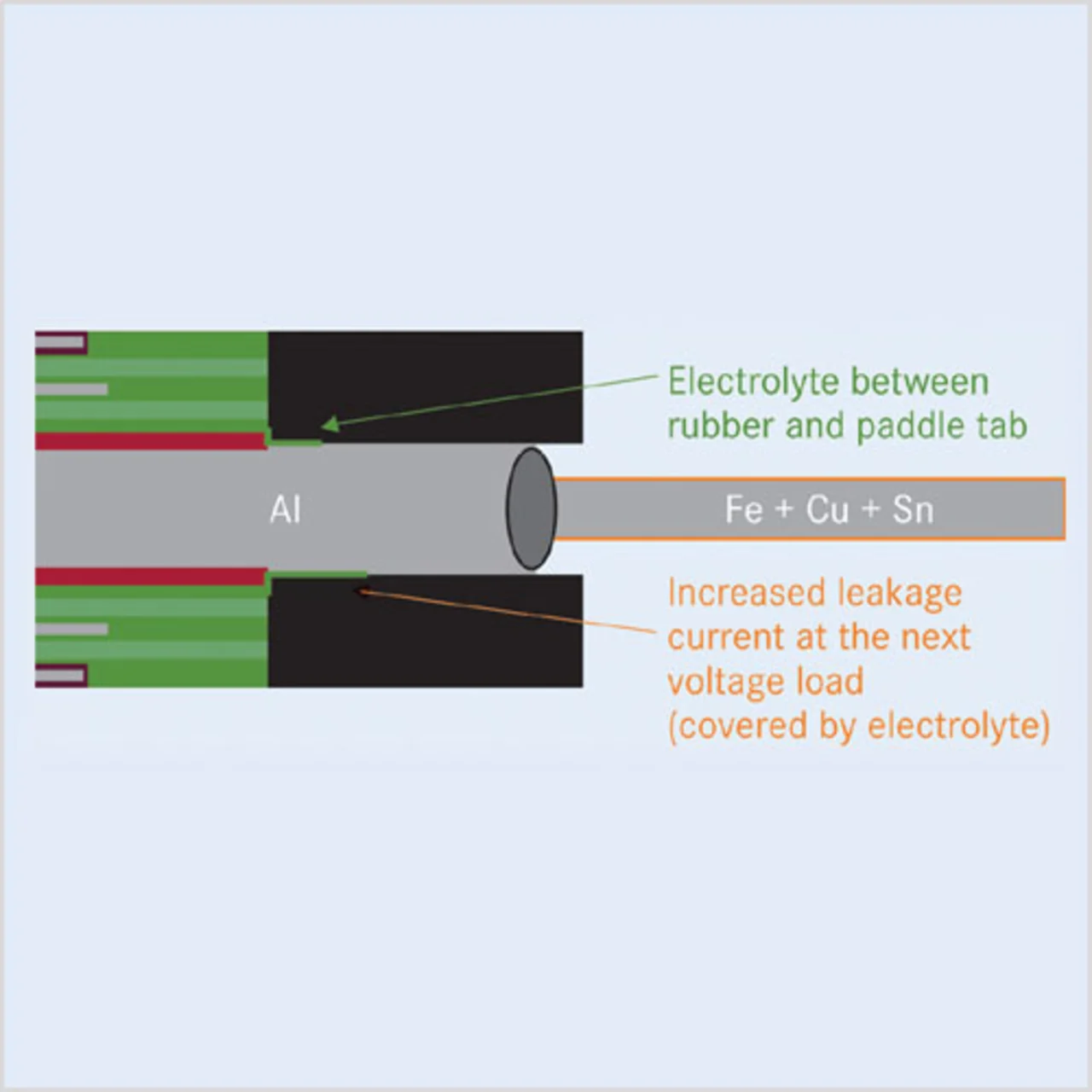

Im Bereich des Gummistopfens, wohin der Elektrolyt nicht vorgedrungen ist, konnte beim Formieren kein Oxid entstehen. Das ist zunächst auch kein Isoliernachteil, weil dort, wo kein Elektrolyt ist, auch kein Reststrom fließen kann. Sollte später in diesen Bereich doch teilweise Elektrolyt vordringen, muss die Formierung zur Ausbildung eines isolierenden Oxids beim nächsten Anlegen einer Spannung nachgeholt werden (Bild 3). Dies bedeutet, dass dann zunächst solange ein erhöhter Reststrom fließt, bis auch das neu mit Elektrolyt benetzte Stück der anodischen Aluminiumoberfläche ausformiert ist.

Bei Niederspannungs-Elkos mit Lösungsmittel-Elektrolyt ist zu erwarten, dass nach den Lager- und Transportzeiten bis zum ersten Betrieb in der Anwendung alle Bereiche benetzt sind und damit langfristig auch einen sehr geringen Reststrom aufweisen. Diese Nachformier-Effekte, hervorgerufen durch die nachträgliche Benetzung, gelten im Prinzip auch für Hochspannungs-Elektrolyte, sind aber wegen des dominanten Einflusses der Oxid-Degeneration von untergeordneter Bedeutung. Doch auch für diese Elektrolytklasse ist der Testbetrieb mit Spannung vorteilhaft für das langfristige Reststromverhalten des Alu-Elkos, weil durch jede Formierung die isolierenden Eigenschaften des Oxids stabiler werden.

15 Jahre lagerfähig

Um auch bei der Gerätelagerung den Formierzustand des Kondensators stabil zu halten, sind größere Temperaturschwankungen und länger andauernde Erschütterungen zu vermeiden. Damit lassen sich Alu-Elkos mit Lösungsmittel-Elektrolyten der »Sikorel«-Klasse über einen Zeitraum von mehr als 15 Jahren bei einer Temperatur kleiner +40 °C lagern, ohne den für das neue Bauelement spezifizierten Reststromgrenzwert zu überschreiten. Nach der Lagerzeit ist der Reststrom immer noch in der Größenordnung des ursprünglichen Grenzwertes. Wurden die Kondensatoren sehr lange gelagert, können sich die Reststromeigenschaften ändern und zu falschen Bewertungen bei der Endkontrolle führen. Daher empfiehlt es sich, die Alu-Elkos frühzeitig zu verbauen und dann das fertige Gerät zu lagern. Damit sind nicht nur die Kondensatoren optimal formiert, sondern auch die Lötungen auf den Leiterplatten konnten noch mit einer neuwertigen Zinnoberfläche durchgeführt werden. Die Lagerung des fertigen Gerätes sollte dann bei geringer Temperatur und möglichst wenigen Temperaturschwankungen erfolgen.

- Langzeitstabilität von Alu-Elkos sichern

- Leckstrom durch Fehlstellen

- Oxid-Degeneration