Hochverfügbare Steuereinheiten entwerfen

Eine Idee zum Produkt reifen lassen (Teil 2)

Fortsetzung des Artikels von Teil 2

Abweichungen zwischen realen und simulierten Messergebnissen

Da bei der Simulation Baustein-Modelle zum Einsatz kommen, die mit anwendungsspezifischen Daten wie Verlustleistung und Typ des verwendeten Kühlkörpers beaufschlagt werden, kann es von Fall zu Fall zu Abweichungen zwischen Simulations- und realen Messwerten kommen. Dabei ist wichtig, dass die realen Ergebnisse wieder in die Simula-tionsmodelle mit einfließen, um diese für Nachfolgeprojekte im Sinne des kontinuierlichen Verbesserungsprozesses weiter zu verfeinern und zu optimieren.

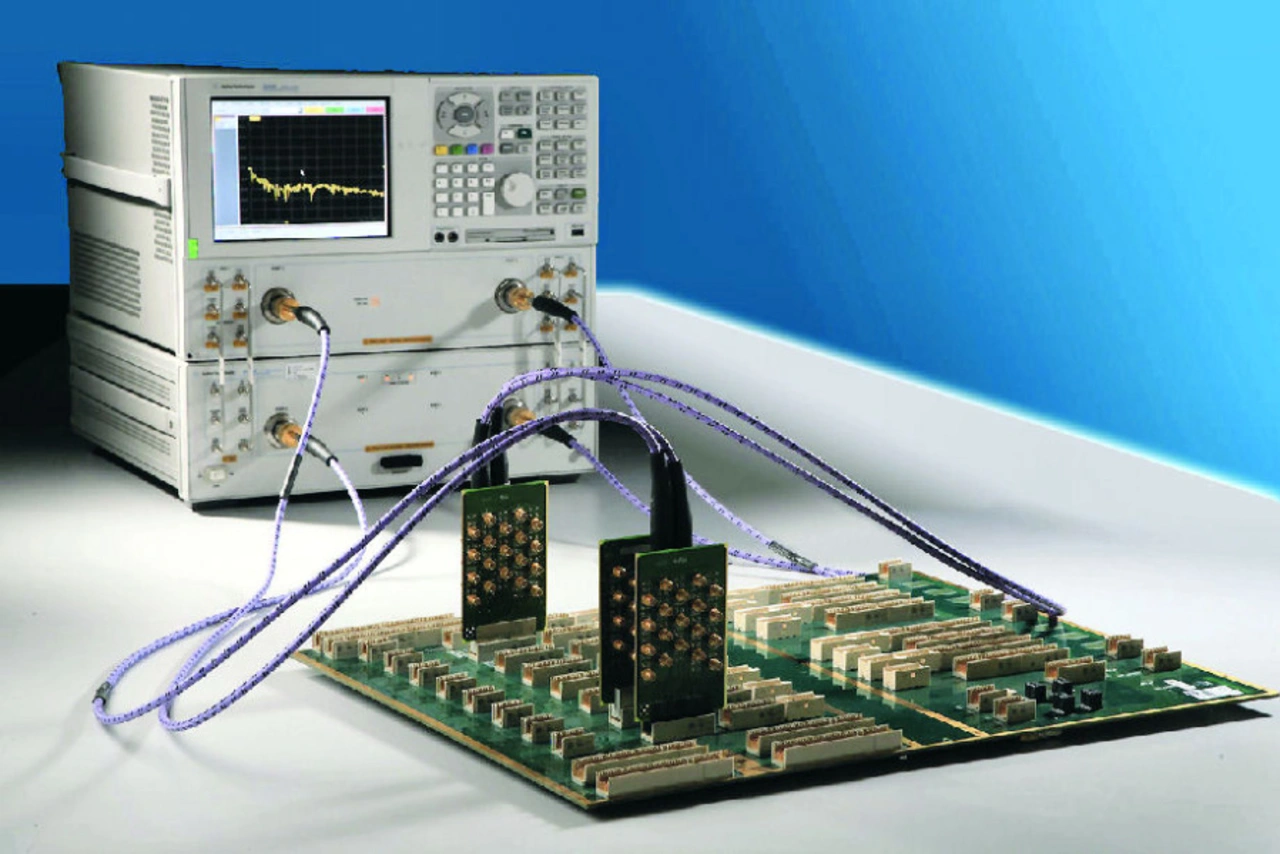

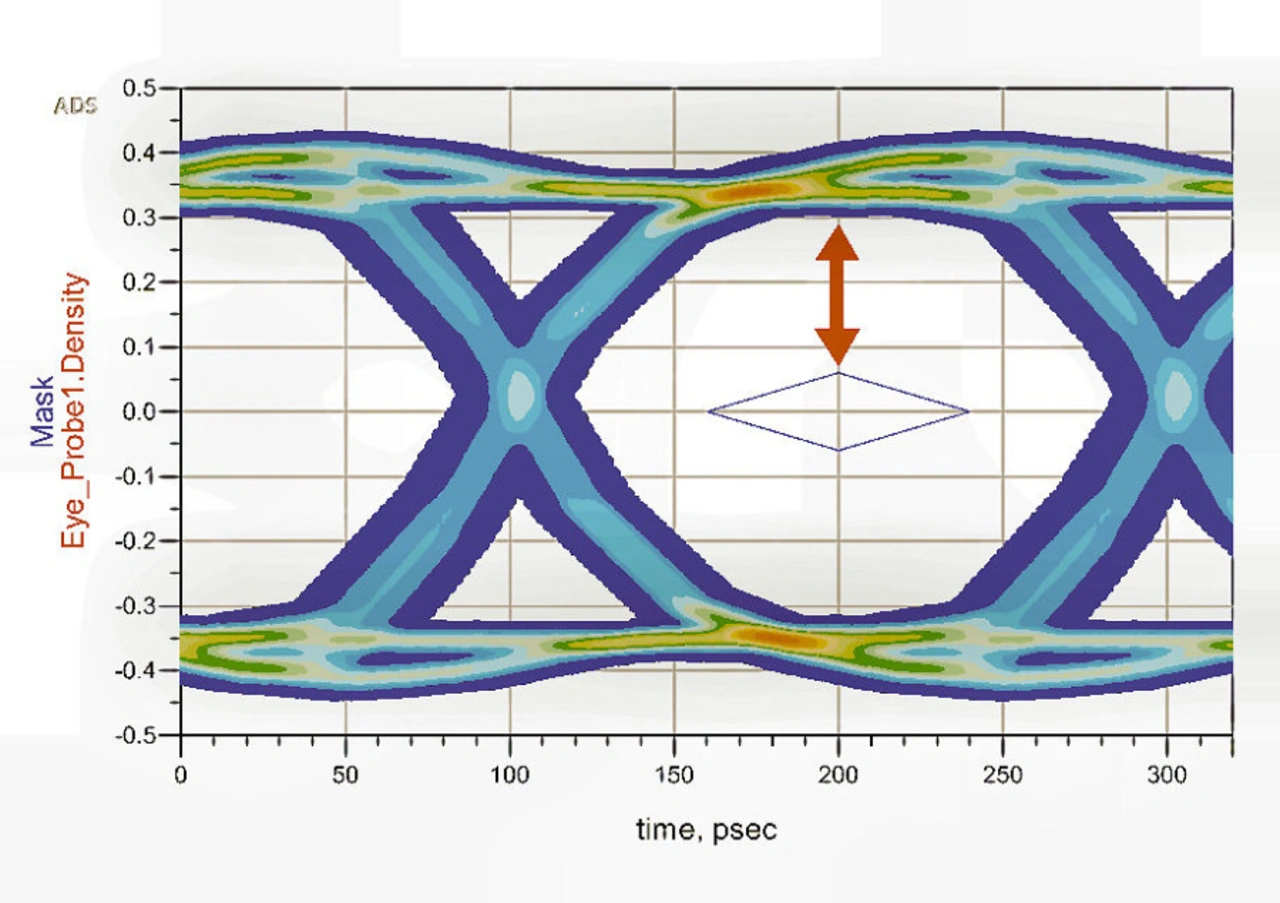

Parallel dazu wird die Backplane entwickelt und gefertigt. Interessant bezüglich der möglichen Übertragungsraten auf der Backplane sind hier die Signalintegritätstests (Bild 2), bei denen die Leistungsfähigkeit der diversen Kanäle auf der Backplane getestet wird. Dazu werden die Signale abgetastet und als Augendiagramm auf dem Oszilloskop dargestellt. Seinen Namen hat das Diagramm von der grafischen Darstellung der erfassten Summe der Signalverläufe in einem bestimmten Zeitintervall, die einem Auge gleicht (siehe Bild 3). Dabei zeigt sich die Signalqualität beispielsweise darin, dass der in Bild 3 im Auge sichtbare „Diamant“ einen großen Abstand (Margin) zu den Signalverläufen hat, was für geringen Jitter und hohe Signalqualität auf der Backplane spricht.

Die Erkenntnisse aus der Baugruppenentwicklung, den Backplane-Tests und der Systemgehäuseentwicklung werden in regelmäßigen, durch den Projektmanager geleiteten Meetings besprochen – dadurch ist sichergestellt, dass die Zeitpläne sehr eng aufeinander abgestimmt werden können.

Jobangebote+ passend zum Thema

„Verheiratung“ – die Nagelprobe

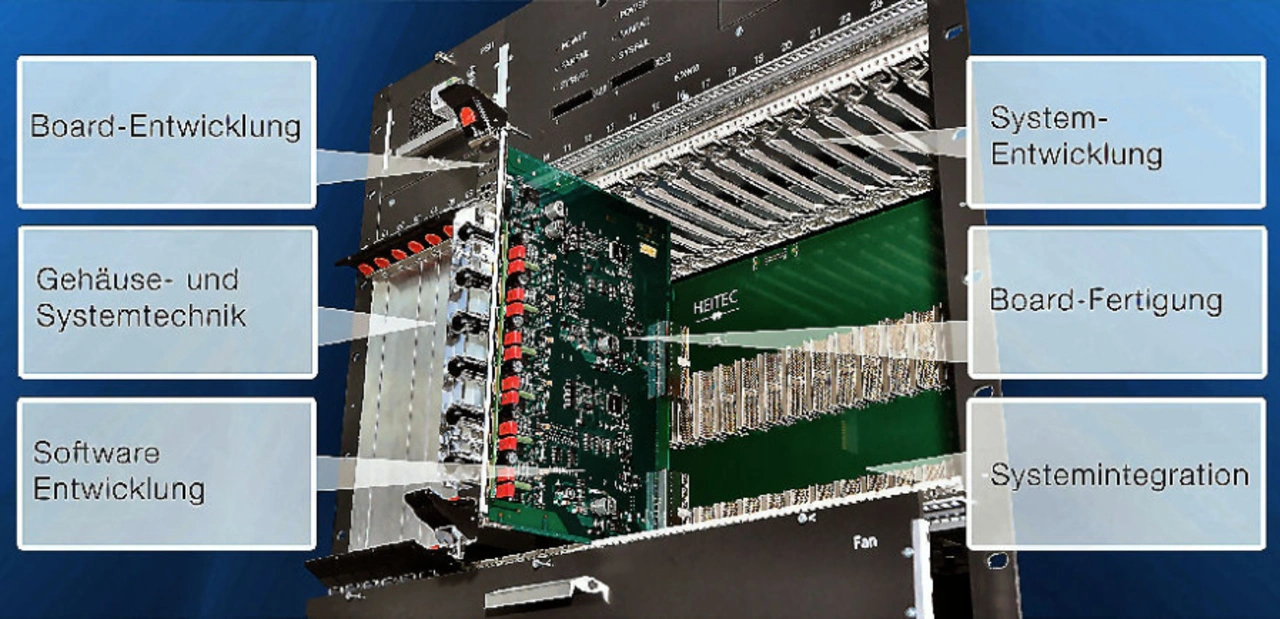

Nachdem die Einzelkomponenten ihre Testprozeduren durchlaufen haben, kommt der spannendste Teil – die „Verheiratung“ der Komponenten im Gesamtsystem (Bild 4). Hier werden die diversen Baugruppen sowie die Systemplattform samt Stromversorgung, Backplane, Systemmanagement, die Systemschnittstellen und Lüfter-Einheiten als Gesamtsystem im Vollausbau getestet.

Die Aufteilung des Gesamttests kann in drei Schritte unterteilt werden: In Stufe 1 wird auf der Gehäuse-Ebene getestet, ob sich alle Komponenten des Systems nahtlos ineinanderfügen – das reicht vom mechanischen Stecken über die Codierung aller Baugruppen bis zum reibungslosen Austausch von Komponenten wie Lüftern.

In den Systemintegrationstests wird – zusätzlich zu den bisher noch nicht auf Baugruppenträger-Ebene vollständig getesteten Schnittstellen – der komplette elektrische Funktionsumfang des Systems getestet.

Dazu wird ein Testaufbau erstellt, der die reale Kontrollsystemumgebung widerspiegelt und simuliert. Zusätzlich zum Funktionstest wird das Gesamtsystem in der Klimakammer überprüft. Jetzt zeigt sich, ob die Erkenntnisse aus der thermischen Simulation und die vorgenommenen Entwärmungsmaßnahmen sich in der Praxis bewähren und ob die Annahmen bezüglich Hot Spots richtig waren.

Während es bei normalen Applikationen, die nicht hochverfügbar sein müssen, ausreichen kann, nur die Funktion des Kontrollsystems zu gewährleisten, wird im gegebenen Fall einiges an Zeit investiert, um sicherzustellen, dass bei Ausfall von aktiven Komponenten das System unter Last korrekt weiterläuft. Dazu bedarf es der gezielten Erkennung von Fehlerszenarien, um darauf entsprechend durch Failover-Mechanismen in Echtzeit reagieren zu können.

Die Umsetzung der Reaktion (z.B. aktives Umschalten auf einen anderen Empfänger) kann entweder in der Software abgebildet werden oder wird bei kritischen Reaktionszeiten direkt im FPGA codiert.

Ausfallszenarieren durchtesten

Hochverfügbarkeit bedingt den Erhalt des elektrischen Funktionsumfangs und der Leistungsfähigkeit des Gesamtsystems beim Ausfall von Baugruppen. Ebenso wichtig ist, dass bei Austausch der defekten Teile durch den Hot-Swap-Prozess keine Fehler in das System induziert werden. Dazu gehören Ausfallszenarien der Lüfter und das Überprüfen des mechanischen Hochverfügbarkeitskonzepts (Druckerhaltung im System für alle Slots bei Lüfter-Ausfall) sowie der redundanten Stromversorgungen.

Dabei ist leicht erkennbar, dass die Anzahl der theoretisch möglichen Fehler durch die Vielzahl der Kombinationsmöglichkeiten exponentiell ansteigt – gerade deshalb ist es wichtig, in der Teststrategie realistische „Use Cases“ zu ermitteln und darüber hinaus die Erfahrung der Applikationsexperten des Kunden eng mit einzubeziehen. Dazu gehören auch Aspekte wie die Betrachtung eines möglichen Fehlverhaltens des Bedienungspersonals und wie sich dieses präventiv unterbinden lässt (z.B. durch Codierung der Boards und Steckplätze).

Bei komplexen, hochverfügbaren Kontrollsystemen ist es unerlässlich, nicht nur eng im Kompetenzteam zusammenzuarbeiten, sondern auch den Kunden kontinuierlich einzubinden. In der Theorie versucht man natürlich, die relevanten Tests schon im Vorfeld zu beschreiben, aber in der Praxis zeigt sich oft, dass entweder Tests nicht so durchführbar sind, wie man es sich vorgestellt hat, oder dass zusätzliche Testszenarien nötig sind, um neue Nutzungsfälle abzudecken. Wenn all diese Tests erfolgreich durchlaufen worden sind, wird das Kontrollsystem als Prototyp an den Kunden ausgeliefert, der seine eigene Testumgebung hat, um das System in der Endapplikation zu testen.

Ist auch diese Hürde für das System genommen, stehen die Zertifizierungen und Typprüfungen an, um die Serienreife zu erlangen. Dazu kommt auch die Anforderung, diese Systeme 20 Jahre lang liefern zu können – inklusive der potenziellen Redesign-Themen, falls beispielsweise Bauteile abgekündigt werden. Eben diese Punkte werden als Abschluss der dreiteiligen Serie in einem eigenen Beitrag beschrieben.

- Eine Idee zum Produkt reifen lassen (Teil 2)

- Baugruppen entwickeln und testen

- Abweichungen zwischen realen und simulierten Messergebnissen