Versorgung über mehrere Jahre muss gewährleistet sein

Optimales Einlagern von Automobil-Ersatzteilen

Fortsetzung des Artikels von Teil 2

Optimales Einlagern von Automobil-Ersatzteilen

Insgesamt stellt die Tabelle eine Empfehlung dar, über welche Bauelementgruppen vor einer Langzeitlagerung im Besonderen nachgedacht werden muss. Bereits zu Beginn der Baugruppenentwicklung, also bei der Auswahl und Freigabe von Bauelementen, sollte über eine Strategie zur Langzeitversorgung von Ersatzteilen nachgedacht werden.

Jobangebote+ passend zum Thema

Alterung = Verarbeitbarkeit + Funktionsveränderungen

Aus der Studie geht außerdem hervor, dass der weitaus kritischere Aspekt die Verarbeitbarkeit nach der Lagerung von Einzelbauelementen ist. Es gibt keine eindeutig definierten Lagerzeiten und damit keine garantierten Zeiten, nach denen die Bauelemente noch sicher lötbar sind. Die alltäglichen Erfahrungen im Testlabor lassen den Schluss zu, dass es durchaus Bauelemente gibt, die ohne aufwendige Lagermaßnahmen auch nach zehn Jahren noch lötbar sind. Andere hingegen sind bereits nach eineinhalb Jahren nicht mehr verarbeitbar.

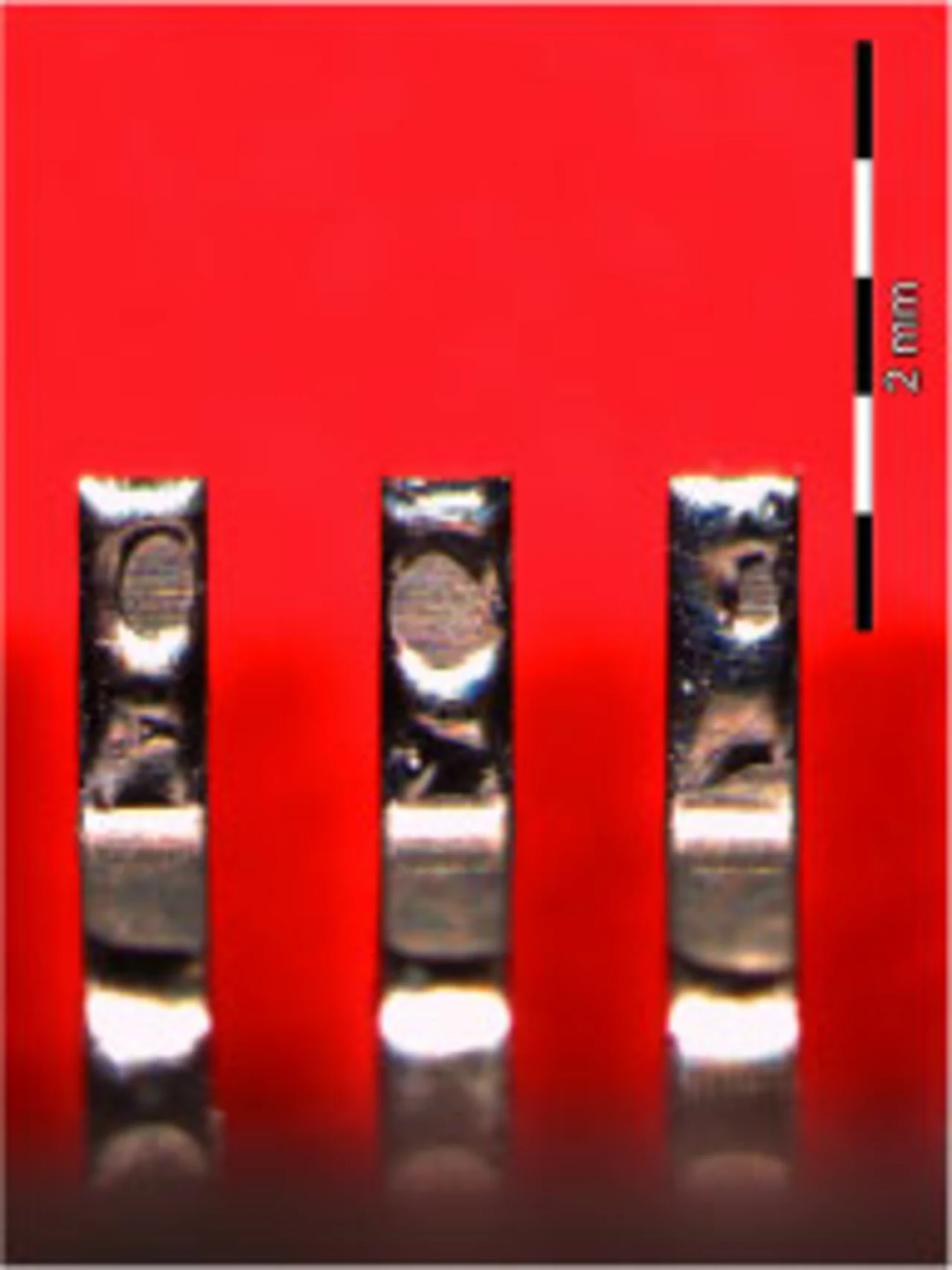

Neben dem Materialaufbau der Anschlüsse kommt es auch in besonderem Maße auf die Geschlossenheit der Oberfläche an. Die Bauteil-Pins können nach langer Lagerzeit je nach Veränderung, z.B. Korrosion oder Migration, eine reduzierte Benetzbarkeit aufweisen (Bilder 2a und 2b). Somit ist eine fehlerfreie Weiterverarbeitung nicht gewährleistet.

Untersuchungen zum Materialaufbau sind während der Freigabe und auch vor einer Langzeitlagerung dringend zu empfehlen. Das Gewährleisten der Lötbarkeit lässt sich durch einen Lötbarkeitstest an Stichproben durchführen, z.B. nach JESD22-B102 oder DIN EN 60068-2-58. Diese Untersuchung ist auf jeden Fall nach einer Lagerung von mehr als drei Jahren und beim eventuellen Umpacken der Bauelemente ratsam. Eine schleichende Verschlechterung der Lötbarkeit kann auf diese Weise frühzeitig erkannt und entsprechende Maßnahmen initiiert werden.

Wirtschaftlich sinnvolle Einlagerungslösung

Der Folgerung, aufgrund der potentiellen Probleme zur Verarbeitbarkeit nur fertig produzierte Baugruppen für den Allzeitbedarf einzulagern, stehen Kapitalbindung und diverse weitere Kosten entgegen.

Andererseits müssen bei der Langzeitlagerung einzelner Bauelemente für eine spätere Ersatzteilproduktion auch noch die entsprechenden Fertigungseinrichtungen sowie die dazugehörigen Hilfsmittel prozessfähig sein. In jedem Fall müssen die hierfür notwendigen Datenblätter, Dokumentationen und Anweisungen archiviert werden.

"Bleifrei" betrifft auch die Automobilindustrie

Auch wenn die Automobilindustrie nicht den gesetzlichen Zwang zur Umstellung auf "bleifrei" hat, trifft es doch alle Branchen mit Ausnahmeregelungen indirekt. Durch die Umstellung auf RoHS-konforme Bauelemente im letzten Jahr haben die Bauelementehersteller gleichzeitig ihr Produktportfolio bereinigt und viele Produkte abgekündigt. Damit sehen sich Kunden vor die Entscheidung zu einer Einlagerung der noch benötigten Anzahl von Bauelementen oder der Durchführung eines Redesigns mit Re- oder Neuqualifizierung gestellt. Für diese Entscheidung, wie der Ersatzteilbedarf langfristig gedeckt werden kann, gibt es allerdings keinen "Königsweg".

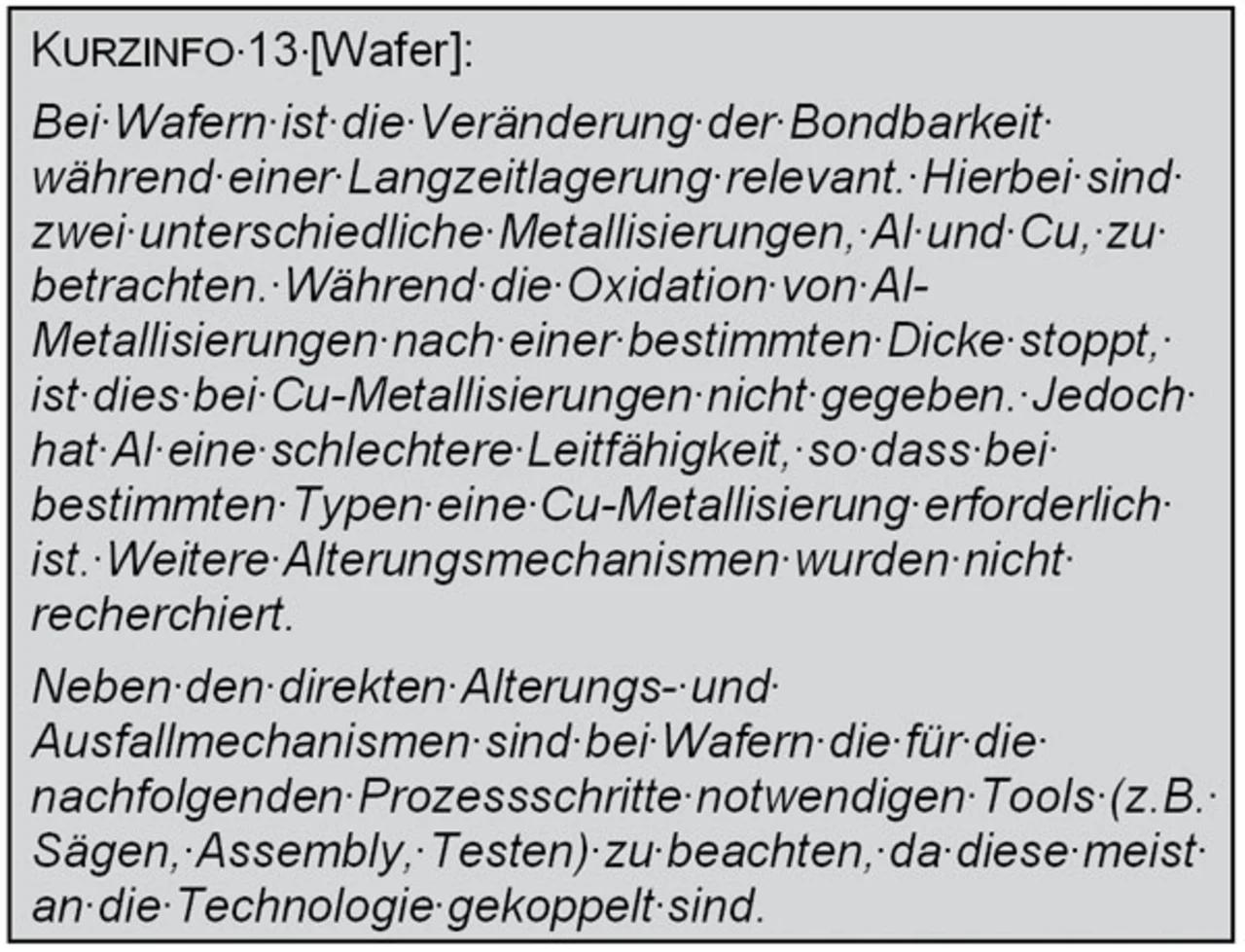

Die durchgeführte Studie zeigt das Risikopotential der Bauelementgruppen sowie deren Ursachen auf. Die Kapitel zu jeder Bauelementgruppe beginnen mit einer Kurzinfo (Bild 3), gefolgt von herstellerseitig empfohlenen Lagerbedingungen, Alterungseffekten und Ausfallmechanismen sowie weiteren typische Eigenschaften bezüglich der Alterungsmechanismen.

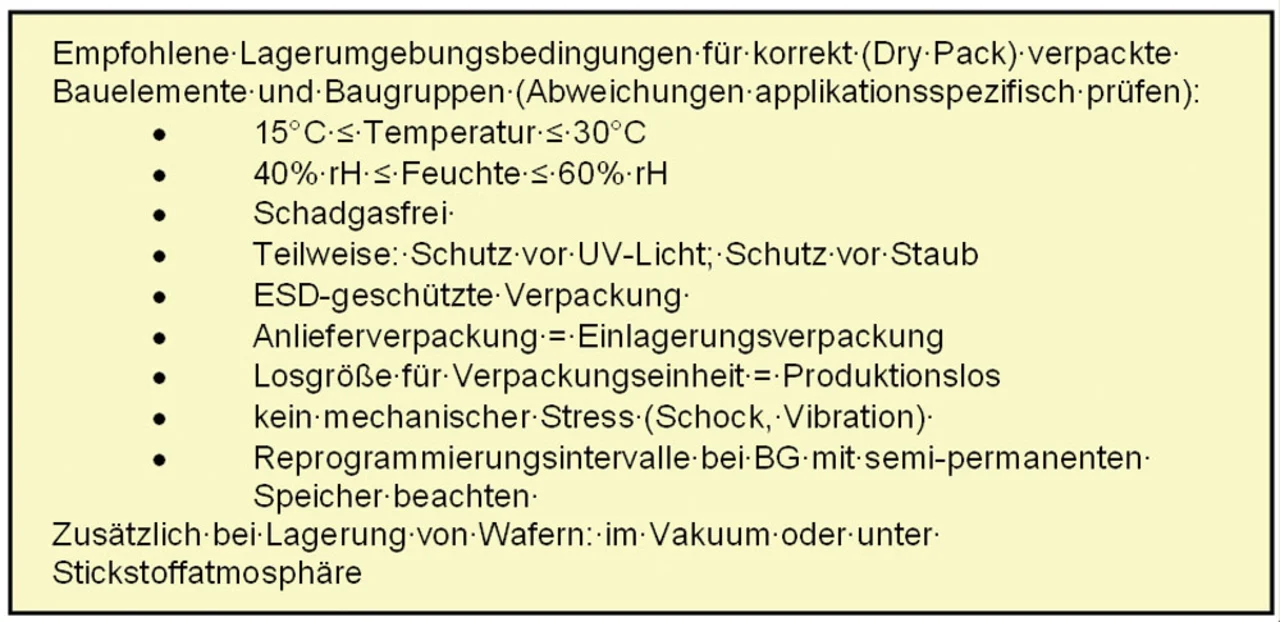

Im anschließenden Kapitel der Studie sind detailliert Empfehlungen für die Langzeitlagerung (Bild 4), unterschieden nach Bauelementen und Baugruppen, wiedergegeben. Die abschließende Empfehlung der Studie läuft darauf hinaus, das Thema Langzeitlagerung mit deren Eigenschaften und Risiken bereits in der Entwicklung zu berücksichtigen. go

| Dipl.-Inform. Klaus Dittmann |

- Optimales Einlagern von Automobil-Ersatzteilen

- Automotive-spezifische Bauteile

- Optimales Einlagern von Automobil-Ersatzteilen