„Gemischtes Doppel“ erlaubt

Fortsetzung des Artikels von Teil 1

Geplant: Externes Schutzgerät anstelle eines Kaltleiters

Bei dem bisherigen Ansatz erfolgt die Überwachung des Motorstroms über eine Softwarelösung durch den Frequenzumrichter. Gemäß ATEX-Richtlinie 94/9/EG, Artikel 1, Absatz 2, ist der Umrichter somit ein Überwachungsgerät für ein, im explosionsgefährdeten Bereich eingesetztes Betriebsmittel und müsste ebenfalls zertifiziert werden. Da dies sehr aufwendig und seitens der Umrichterhersteller unerwünscht ist, ist eine zweite Absicherung über einen Kaltleiter in der Statorwicklung mit geprüftem Auslösegerät erforderlich. Der Funktionstest des thermischen Maschinenschutzes erfolgt während der Prüfung der Maschine.

Um in Zukunft auf den Kaltleiter verzichten zu können, ist die Entwicklung eines externen Schutzgerätes geplant, welches die benötigte Funktionalität bereitstellt und von der PTB einer Funktionsprüfung gemäß Richtlinie 94/9/EG unterzogen wird. Damit ließen sich auch bisher netzgespeiste Motoren ohne Kaltleiter mit einem Frequenzumrichter nachrüsten, wodurch sich gerade bei Antrieben von Strömungsmaschinen erhebliche Energie-Einsparpotenziale ergäben. Zudem bestünden damit für den Betreiber bei der Auswahl des Frequenzumrichters bezüglich des Explosionsschutzes keine Einschränkungen mehr, und er könnte sich bei der Auswahl des Umrichters allein auf die prozesstechnische Optimierung konzentrieren.

Autor

Dr. Christian Lehrmann ist als wissenschaftlicher Mitarbeiter bei der Physikalisch-Technischen Bundesanstalt Braunschweig beschäftigt. E-Mail: christian.lehrmann@ptb.de

Bei Betrieb am Umrichter ist die Situation eine andere: Da der Frequenzumrichter bei korrekter Dimensionierung nicht in der Lage ist, derart hohe Ströme zu liefern, tritt der so genannte Kurzschluss-Betriebsfall in der beschriebenen Form nicht auf. Die hierfür reservierte Temperaturreserve lässt sich daher zumindest teilweise für den Dauerbetrieb verwenden.

Im Vergleich zum Netzbetrieb kommt es bei Frequenzumrichterspeisung hingegen zu unvermeidbaren zusätzlichen ohmschen Verlusten als Resultat von Oberschwingungsströmen oder auch zu Wirbelstromverlusten in den magnetisch aktiven Teilen der Maschine. Bei der Bestimmung der ohmschen Verluste sind aufgrund der hohen Frequenzen zudem Stromverdrängungseffekte zu berücksichtigen. Zusätzliche Grundschwingungsverluste treten bei korrekter Auslegung des Antriebes üblicherweise nicht auf. Wird der Motor jedoch mit Unterspannung betrieben, können zusätzliche Grundschwingungsverluste in beträchtlicher Höhe anfallen.

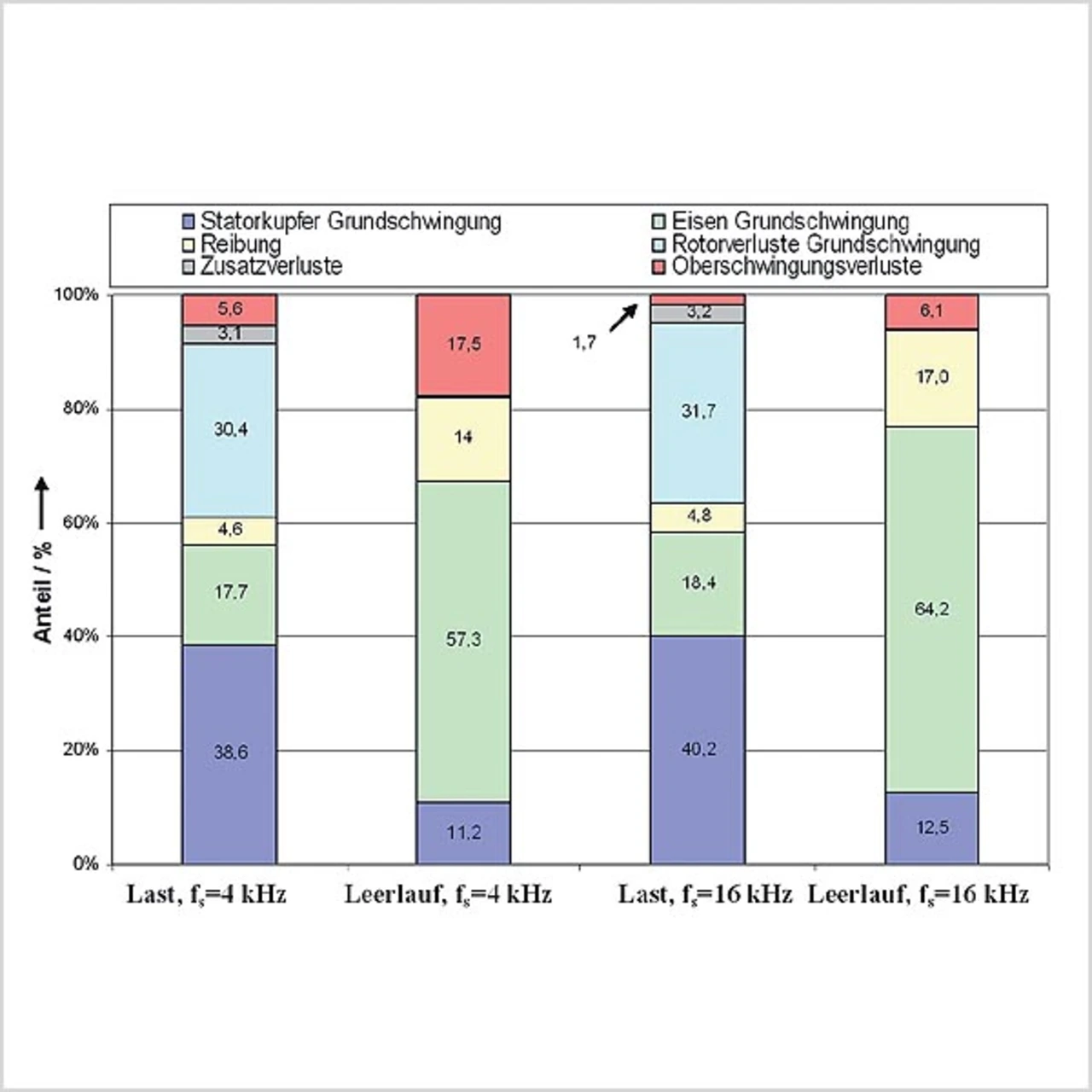

Üblicherweise liegt der Anteil der belastungsunabhängigen Oberschwingungsverluste unter 10 % der gesamten Maschinenverluste. Vom PTB in diesem Zusammenhang durchgeführte Messungen an einer handelsüblichen, 4-poligen Asynchronmaschine der Baugröße 132 – mit einer Bemessungsleistung von 5,5 kW unter Einsatz eines dem aktuellen Stand der Technik entsprechenden Frequenzumrichters in der Standardeinstellung – zeigen, dass sowohl die Frequenzumrichter-Eingangsspannung als auch die Umrichterschaltfrequenz Einfluss auf die Oberschwingungsverluste haben (siehe Bild 2).

Eine Zunahme der Schaltfrequenz führt zum einen zu einem geringeren Oberschwingungsanteil in der Umrichterausgangsspannung, zum anderen liegt das Maximum des Oberschwingungsspektrums bei der Schaltfrequenz des Umrichters. Durch die Verschiebung zu höheren Frequenzen vergrößert sich die für diese Oberschwingung wirksame Maschinenimpedanz, sodass der Oberschwingungsstrom und somit der Verlustanteil abnimmt.

Für die Oberschwingungsverluste und die Grundschwingungs-Verlustleistung ist das Superpositionsprinzip anwendbar. Das heißt: Die Grundschwingungsverluste werden durch die auftretenden Oberschwingungsverluste nicht beeinflusst. Bei einem Versuch lässt sich diese Annahme dadurch bestätigen, dass bei einer am Frequenzumrichter betriebenen Maschine durch den Poweranalyzer alle Leistungsanteile mit Frequenzen größer der Grundschwingung ausgeblendet werden. Das Ergebnis entspricht dann unter Berücksichtigung der Messunsicherheiten den beim Betrieb mit sinusförmiger Spannung ermittelten Maschinenverlusten. Dieser Zusammenhang und die Feststellung, dass die Maschinenverluste von der mechanischen Belastung unabhängig sind, vereinfachen die Anwendung des neuen Zulassungverfahrens erheblich.

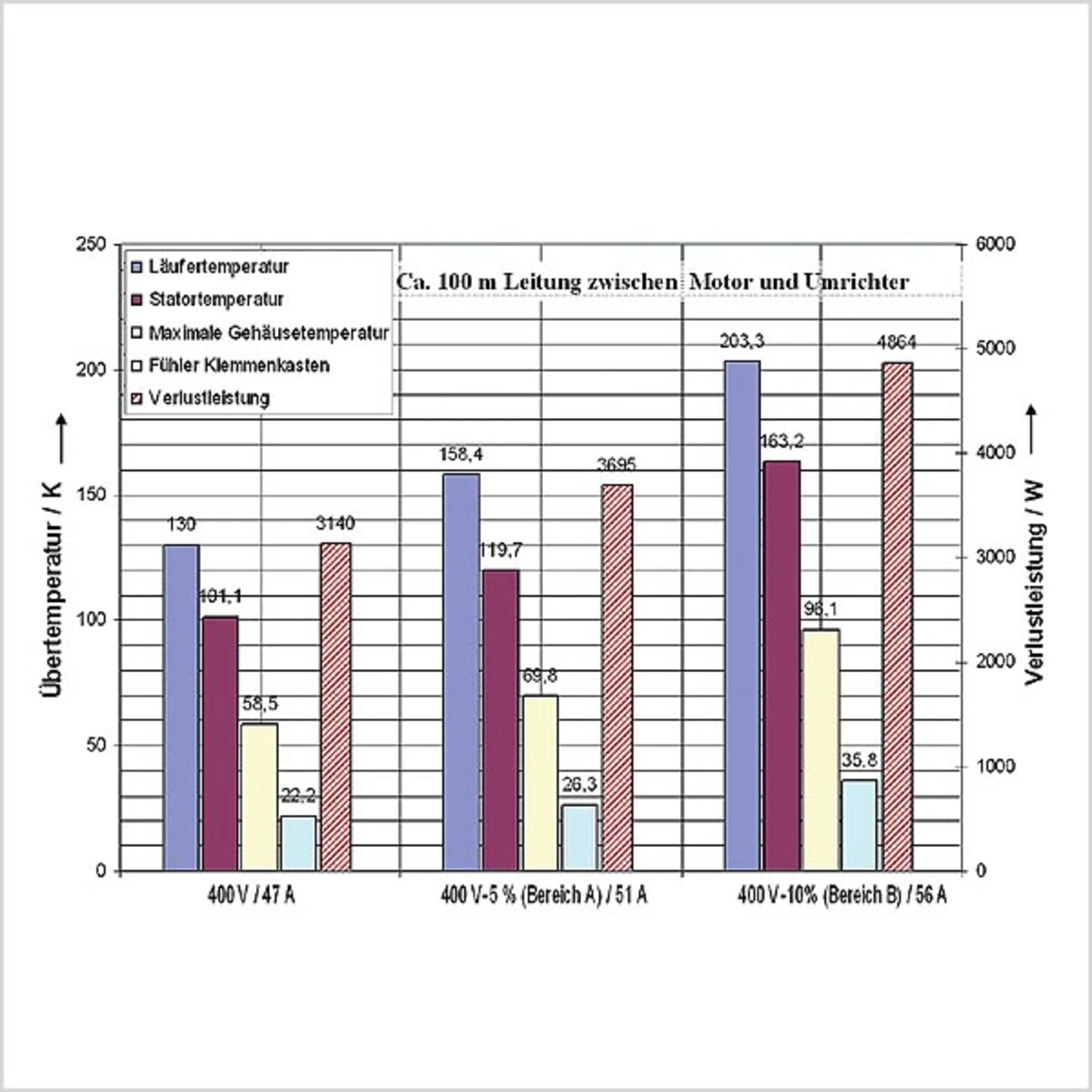

Die von der PTB durchgeführten Messungen haben zudem ergeben, dass bei korrekter Auslegung des Antriebssystems die Temperaturerhöhung gegenüber dem Betrieb am Netz bei gleicher Belastung im Maximum bei 7 K liegt. Es ist daher davon auszugehen, dass die Angabe einer maximalen Temperaturerhöhung von 10 K gegenüber dem Betrieb am Netz realistisch ist. Kommt es allerdings zu Fehlern bei der Auslegung des Antriebssystems oder später zu einer unbemerkten Netzspannungsabsenkung, ist aufgrund des erhöhten Maschinenschlupfes vor allem im Rotor mit drastischen Temperaturzunahmen um bis zu 70 K zu rechnen (siehe Bild 3).

Ursache für die verminderte Spannung an den Motorklemmen sind die Spannungsabfälle am Frequenzumrichter, an den Motoranschlussleitungen und an einem dem Umrichter eventuell nachgeschalteten Sinus-Ausgangsfilter. Gerade beim Einsatz eines Ausgangsfilters, welches zur Reduzierung der Oberschwingungsverluste im Motor oft verwendet wird, können diese Effekte zu einer deutlichen Temperaturzunahme gegenüber dem Betrieb ohne Filter führen. Zur Vermeidung zusätzlicher Erwärmung ist darauf zu achten, dass an den Maschinenklemmen auch die Motorbemessungsspannung als Grundschwingungswert anliegt. Ist dies nicht der Fall, ist die Parametrierung des Umrichters zu ändern. Reicht diese Maßnahme nicht aus, kann – sofern möglich und falls der Umrichter für den höheren Strom geeignet ist – der Motor im Dreieck verschaltet werden. Weitere Alternativen sind die Auslegung auf eine geringere Spannung, eine Anhebung der Umrichtereingangsspannung oder eine Leistungsreduzierung.

Die im Motor erzeugte Verlustleistung ist nur ein Einflussfaktor auf die Motorerwärmung – daneben sind auch die Wärmekapazitäten und thermischen Widerstände der Maschine nicht außer Acht zu lassen, wobei bei der Betrachtung der Dauerbetriebserwärmung nach Erreichen des thermischen Beharrungszustandes die Wärmekapazitäten keine Bedeutung mehr haben. Bei den thermischen Widerständen ist primär der Übergang zwischen Gehäuse und Umgebung von Bedeutung, da sich dieser bei eigenbelüfteten Maschinen stark mit der Drehzahl und somit der Frequenz ändert. Hieraus folgt, dass zur Vermeidung unzulässiger Erwärmungen mit fallender Drehzahl und somit steigendem Wärmeübergangswiderstand zur Umgebung die in der Maschine umgesetzte Verlustleistung reduziert werden muss. Über die thermischen Widerstände ist zudem bei bekannter Verlustleistung eine Berechnung der Temperatur der einzelnen Maschinenteile möglich, wobei die Abweichungen zur gemessenen Temperatur bei den in der PTB durchgeführten Untersuchungen alle unter 6 % lagen.

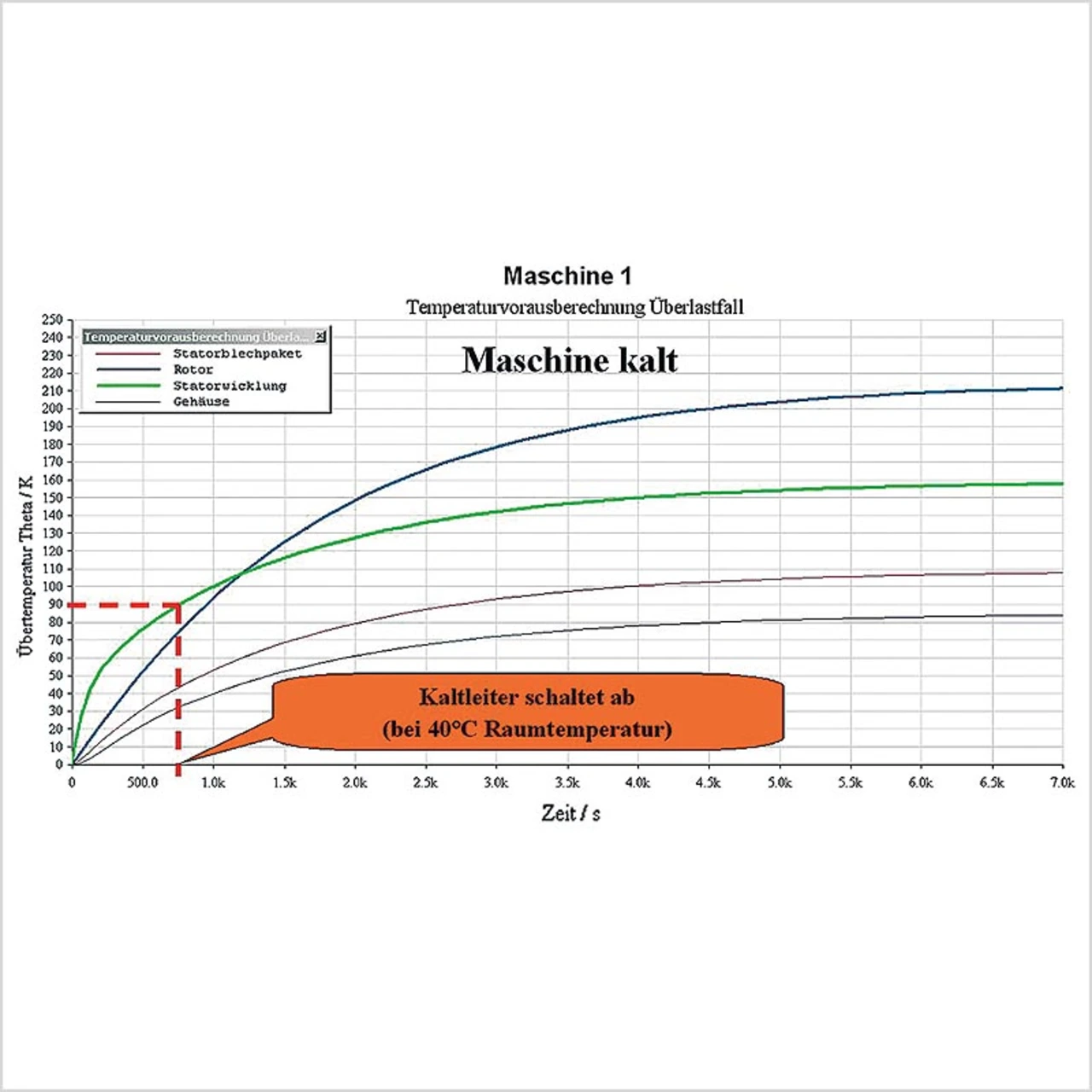

Aufgrund der vorhandenen Wärmekapazitäten sind kurzzeitige Überlastungen möglich. Die maximal zulässige Überlastzeit ist unabhängig vom verwendeten Frequenzumrichter und hängt von den Wärmekapazitäten und der Maschinentemperatur vor der Überlastung ab. Ausgehend vom kalten Zustand wird bei dem hier behandelten Beispiel bei einem Strom, der dem 1,5-fachen Bemessungsstrom der Maschine entspricht, sowie bei der Bemessungsdrehzahl die maximal zulässige Übertemperatur der Wicklung nach 750 s erreicht; spätestens nach dieser Zeit muss eine Abschaltung erfolgen. Bei betriebswarmer Maschine – sprich bei „vorgeladenen“ Wärmekapazitäten – verkürzt sich diese Zeit auf 66 s.

- „Gemischtes Doppel“ erlaubt

- Geplant: Externes Schutzgerät anstelle eines Kaltleiters