IMEC-Forscher arbeiten an neuen Lösungen für kristalline Dünnfilm-Siliziumsolarzellen

Dünn und nach Möglichkeit ohne Epitaxie

Fortsetzung des Artikels von Teil 1

Dünn und nach Möglichkeit ohne Epitaxie

Das anschließende Verdicken der Keimschicht wurde in chemischer Dampfphasen-Deposition (APCVD) unter Atmosphärendruck durchgeführt. In kristallographischer Hinsicht haben die monokristallinen Layer eine wesentlich bessere Qualität als ihre polykristallinen Gegenstücke, die per AIC in denselben APCVD-Systemen erzeugt werden. Diese Layer haben eine typische Intragrain-Defektdichte von 108 - 109 cm-2. Monokristalline Layer zeigen Defektdichten bis herab zu 105 cm-2.

Mit diesen epitaxialen Schichten wurden einfache Solarzellen-Strukturen hergestellt, die keine Lichtfallen (light trapping) aufwiesen. Siliziumsolarzellen auf Glas-Keramik erreichen damit bislang Wirkungsgrade von 7,5 Prozent. Als Kurzschlussstrom Jsc, der durch die Erzeugung und Sammlung von photogenerierten Trägern entsteht, ergeben sich 23,4 mA/cm2. Die Leerlaufspannung Voc, die die Größe der Rekombination innerhalb des Elements repräsentiert, liegt bei 514 mV.

Wirkungsgrade von mehr als 9 Prozent sollten realisierbar sein, wenn eine fortschrittlichere Kontaktstruktur eingesetzt wird. Wir halten es für möglich, dass der Wirkungsgrad dieser einkristallinen Si-Dünnfilme auf Glas-Keramik mit Solarzellen auf der Basis von Si-Wafern konkurrieren kann. Das dürfte allerdings eine optimierte Diffusionslänge der Minoritätsträger und einen integrierten, effizienten Lichteinfang erfordern.

Die Verwendung von dünnen, hoch qualitativen Si-Schichten als aktives Solarzellenmaterial auf Low-cost-Trägern ist eine effektive Methode zur Verbilligung der photovoltaischen Stromerzeugung. Der damit verbundene Prozessschritt der Epitaxie ist jedoch sehr kostspielig und schränkt die angestrebte Kostenreduktion deutlich ein. Am IMEC wurde nun ein innovativer und kosteneffektiven Prozess entwickelt, der diese Erwartungen erfüllt: Wir haben monokristalline Filme von einigen Mikrometern Dicke durch Tempern von makroporösem Si erzeugt und das Potenzial dieses Konzepts für großflächige PV-Applikationen demonstriert. Die Technik stammt aus dem Bereich der »Si-on-nothing«-Strukturen: Dabei stellte sich heraus, dass nach dem Tempern von spezifischen Arrays von makroporösem Si bei hohen Temperaturen die Makroporen sich zu einem einzigen Hohlraum organisieren und nur oben einen dünnen Overlayer hinterlassen.

Dieser Overlayer wird in der Literatur als monokristallin und defektfrei, und für MOSFET-Applikationen geeignet dargestellt. Seine Verwendung in PV-Applikationen ist allerdings nicht selbstverständlich. Erstens müssen dabei viel größere Flächen (in der Größenordnung einige Zentimeter) hergestellt werden, zweitens muss der Film abgelöst und auf ein fremdes Substrat gebondet werden.

In einem vierstufigen Prozess haben wir nun diesen Prozess für PV-Applikationen adaptiert. Als erster Schritt wird ein sehr regelmäßiges Poren-Muster in den Si-Wafer geätzt. Zur Vorbereitung der makroporösen Struktur setzen wir Deep-UV Lithographie und Plasma-Ätzung ein. Das erlaubt die perfekte Kontrolle der Anordnung der Poren und ihrer Größe. In einem zweiten Schritt werden die Wafer bei 1.150°C in einer Argon- oder Wasserstoff-Atmosphäre getempert. Das resultiert in einem 1 µm dicken Film, der bis zu 5 x 5 cm2 groß sein kann.

In einem dritten Schritt wird dann der Film, der sich noch auf seinem ursprünglichen Wafer befindet, zum besseren Handling auf ein dickes Substrat gebondet. Wir verwenden dazu anodisches Bonden auf Glas. Diese Bondung ist direkt, permanent und widerstandsfähig gegenüber verschiedenen Chemikalien, Vakuum und Hitze. Außerdem ist sie kompatibel mit anderen Materialien, die für einen Solarzellen-Prozess nötig sein können.

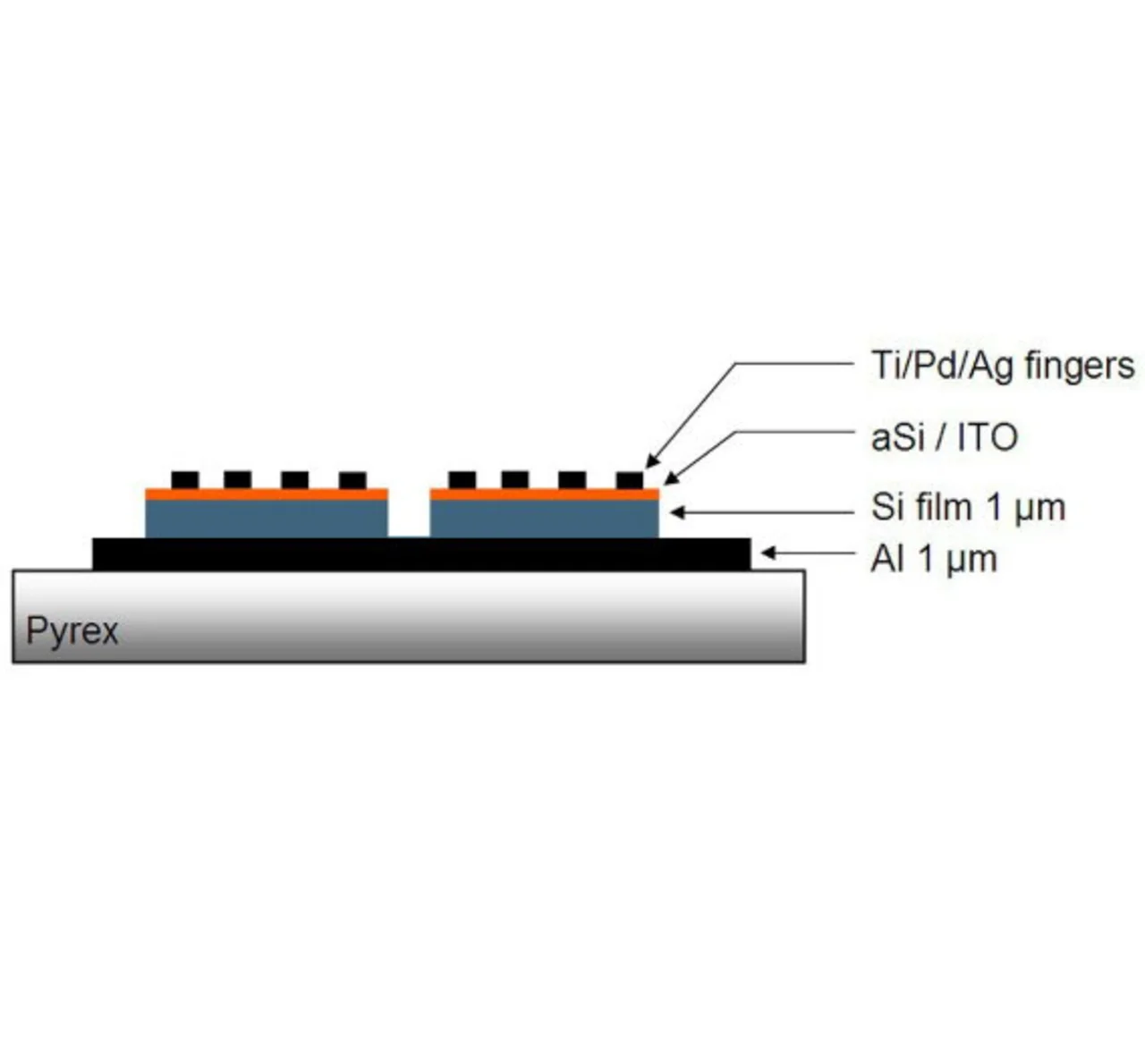

Nach dem Bonden lässt sich der auf dem Glas haftende Dünnfilm leicht vom ursprünglichen Si-Wafer abziehen. Er ist damit bereit für den Solarzellenprozess. Der Ausgangswafer lässt sich wieder verwenden, um weitere Filme zu erzeugen. In einem vierten und letzten Schritt wird ein spezifischer Solarzellenprozess eingesetzt, mit Temperaturen, die 250 °C nicht überschreiten. Die resultierenden 1 x 1 cm2 großen Solarzellen haben einen amorphem Si / kristallinen Si-Heterojunction-Emitter, mit vollem rückseitigen Alu-Anschluss.

Mit dieser Vorgehensweise haben wir eine erste Solarzelle mit einem Wirkungsrad von 2,6% zur Bestätigung des Konzepts hergestellt. Das Ergebnis belegt, dass die Technik für Solarzellen ohne Rückgriff auf die Expitaxie geeignet ist. Diese Experimente haben auch einige notwendige Vorsichtsmaßregeln aufgezeigt: in der Materialvorbereitung, im Handling und in der Fertigung der Solarzellen. Solange der Film mit dem Ausgangs-Si-Wafer verbunden ist, muss er vor elektrostatischen Kräften, abrupten Gasströmungen und Vakuumpumpen geschützt werden, um zu frühes und unerwünschtes Ablösen zu verhindern. Als weitere Vorsichtsmaßnahme dient die perfekte Oberflächenreinigung vor dem Tempern, um Oberflächen- und Strukturdefekte während der Argon-Temperung zu minimieren.

Auf dieser Entwicklungsstufe ist die Leistung der Zelle eher gering, lässt aber genügend Raum für Optimierungen. Die niedrige Leerlaufspannung Voc von 341 mV erklärt sich aus der Abwesenheit der rückseitigen Passivierung und der hohen Resistivität des Materials. Außerdem ist der Kurzschlussstrom Jsc von 14 mA/cm2 begrenzt durch den sehr dünnen Absorber-Layer und die Abwesenheit von Vorkehrungen zum Absorbieren und Einfangen von mehr Licht im Material.

Schließlich wird der geringe Füllfaktor der Zelle höchstwahrscheinlich begrenzt durch die Anwesenheit von Löchern im Film, die beim Transfer entstehen. Daher impliziert eine Optimierung der Zelle eine größere Dicke des Films (2 - 3µm), eine verbesserte Bondung (zur Vermeidung von Löchern), die Passivation der Rückseite und das Hinzufügen von Vorrichtungen zum Lichteinfang und Oberflächentexturierung. Auch ist Deep-UV-Lithographie zur Vorbereitung der makroporösen Struktur eine eher kostspielige Technik. Sie sollte zu gegebener Zeit durch eine Low-cost Technik zur Formung der Poren ersetzt werden, etwa durch Nanoimprint-Lithographie.

Mit derartigen Verbesserungen halten wir es für möglich, dass die epi-freien Zellen vergleichbare Wandlerwirkungsgrade erreichen wie ihre epi-basierten Gegenstücke – jedoch ohne die kostenbedingten Engpässe der Epitaxie.

Jobangebote+ passend zum Thema

- Dünn und nach Möglichkeit ohne Epitaxie

- Dünn und nach Möglichkeit ohne Epitaxie