Forcierte Kühlung bei Stromversorgungen

Wärme raus!

Fortsetzung des Artikels von Teil 1

Wärme raus!

In den Fällen, in denen die erforderliche Belüftung in CFM spezifiziert ist, wird vorausgesetzt, dass der Einbauraum des Netzteils einigermaßen dem Querschnitt des Gerätes entspricht. Da die Stromversorgung in der Regel als Baugruppe in dem Komplettgehäuse der Anwendung eingebaut wird, ist dies selten der Fall. Ebenso ist erforderlich, dass die Luft direkt auf das Gerät gelenkt wird, was in vielen Applikationen oftmals nicht gegeben ist. Die Konvertierung in »Linear Feet per Minute« (LFM) oder »Meter pro Sekunde« (m/s) ergibt weitaus zuverlässigere Werte, da diese Angabe eine lineare Luftbewegung spezifiziert und dadurch einen direkten Bezug zur Wärmeablösung herstellt.

Der Lüfter ist immer das Bauteil mit der geringsten Lebensdauer, da er ein mechanisches Bauteil ist, das Verschleiß unterworfen ist. Wenn ein Gerät beispielsweise 30 CFM forcierte Luft benötigt, so dreht der Lüfter mit hoher Drehzahl, was höheren Verschleiß, mehr Leistungsaufnahme und mehr Geräusche verursacht als bei einem Gerät, das nur zum Beispiel 12 CFM benötigt. Gut entwickelte Geräte mit marktüblicher Leistungsdichte sollten nicht mehr als 12 CFM forcierte Belüftung zum Betrieb mit maximaler Leistung benötigen. Es gibt bereits Geräte, die nur 5 CFM benötigen. Allerdings sind noch genügend Geräte am Markt, bei denen 30 CFM oder mehr erforderlich sind, um die vorgegebene Leistung zu liefern. Es zahlt sich aus, die Datenblätter in Hinblick auf diesen Punkt genauer zu betrachten.

Ein Zahlenbeispiel

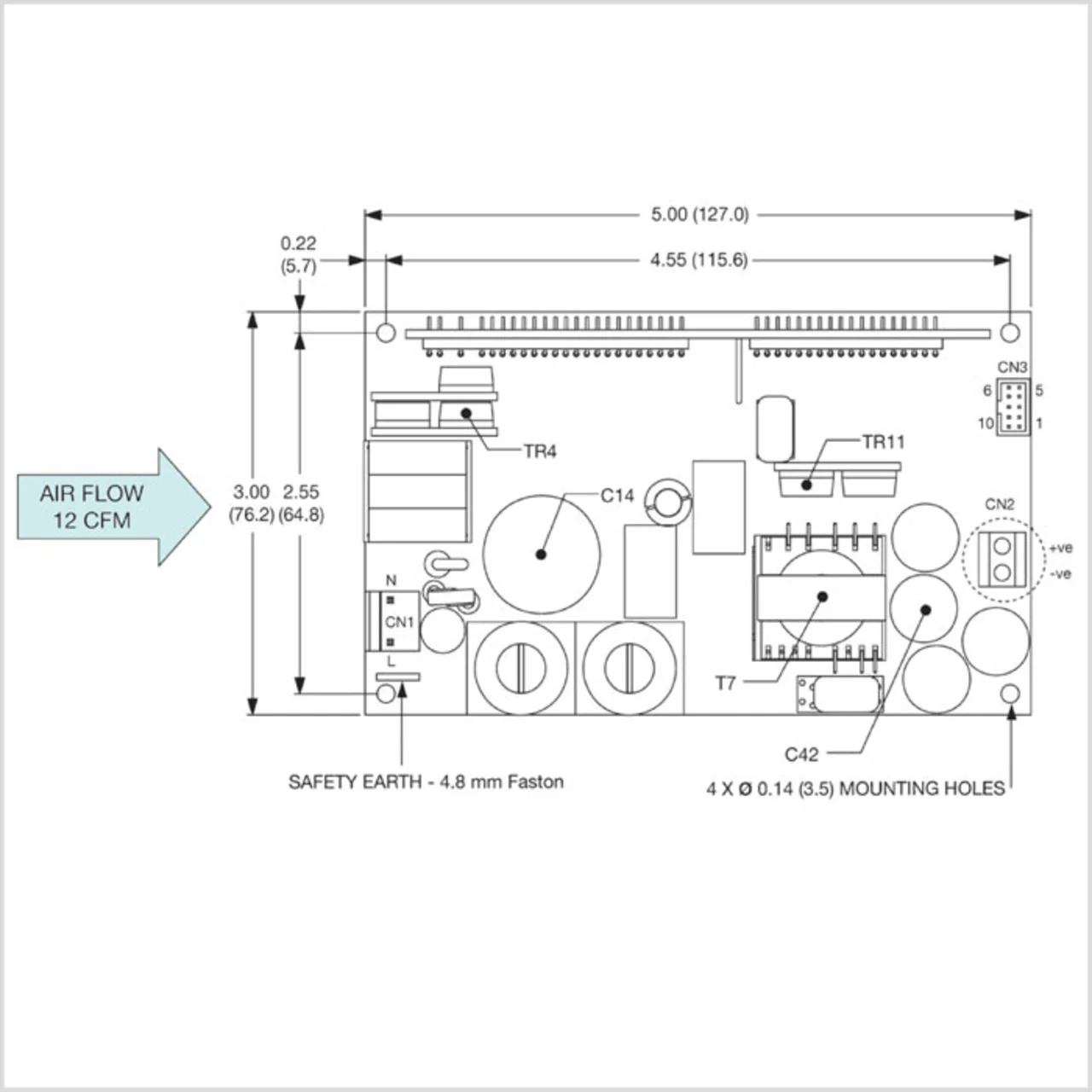

Für das »EMA212« von XP Power zeigt das Datenblatt, dass das Gerät forcierte Belüftung von 12 CFM in der in Bild 1 angezeigten Richtung benötigt. Der Gerätequerschnitt ist:

3 Zoll x 1,34 Zoll = 4 Zoll² oder 0,028 ft².

Dafür benötigt man eine Luftgeschwindigkeit von:

12 CFM/0,028 ft² = = 429 LFM oder 2,17 m/s.

Die Luftgeschwindigkeit ist am Netzteil zu messen, um sicherzustellen, dass ausreichende forcierte Luft bereitgestellt wird.

Durch die immense Anzahl der Variationen und Unterschiede in den Applikationen ist die Temperaturmessung der kritischen Bauteile innerhalb des Netzteils, das in die Anwendung eingebaut ist und unter den Worst-Case-Temperaturbedingungen betrieben wird, der einzige Test mit Aussagekraft. Eine weitere Möglichkeit stellt die Simulation der Applikation mit entsprechender Software dar. Die Kriterien für einen ordnungsgemäßen Betrieb sind entweder bekannt oder können vom Hersteller erfragt werden.

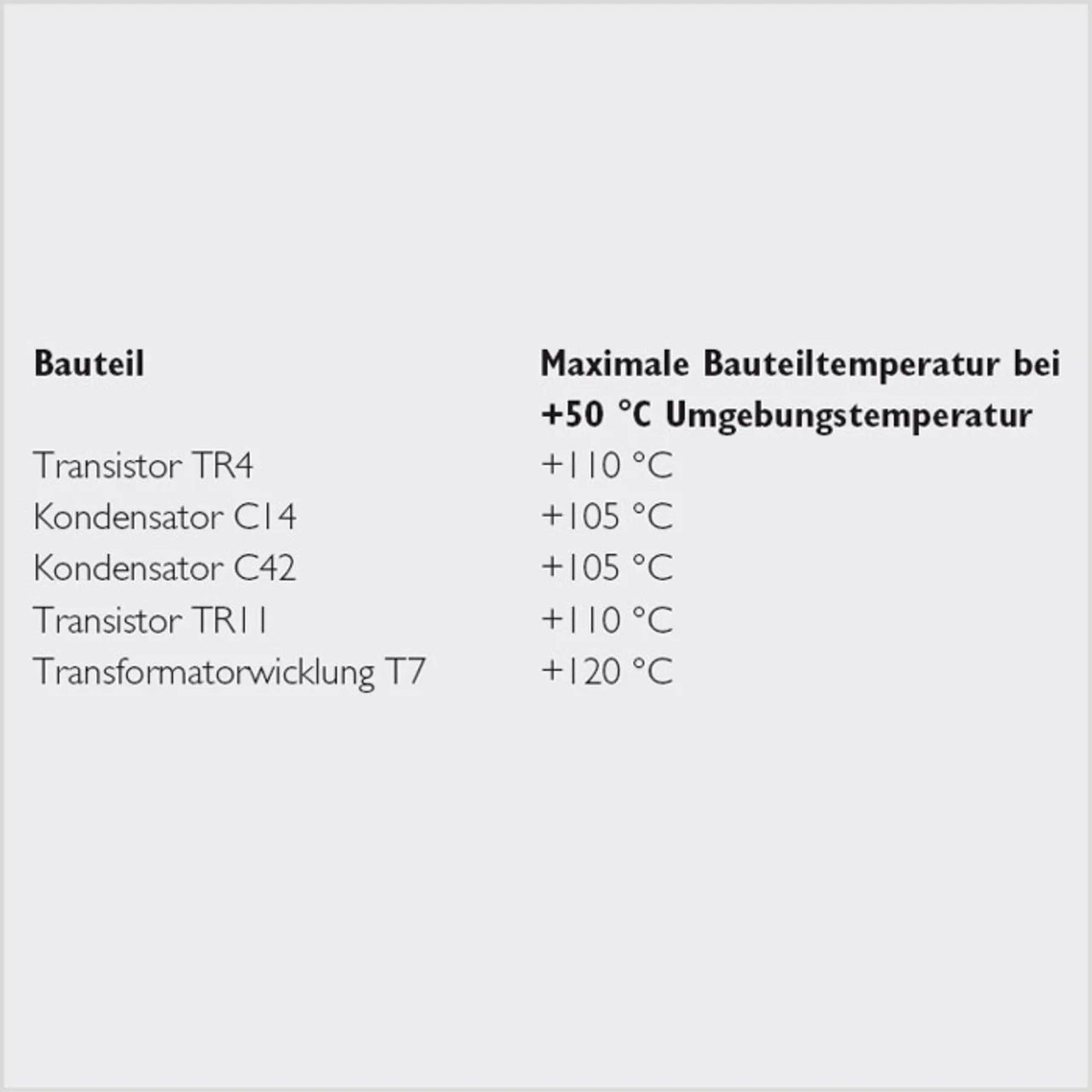

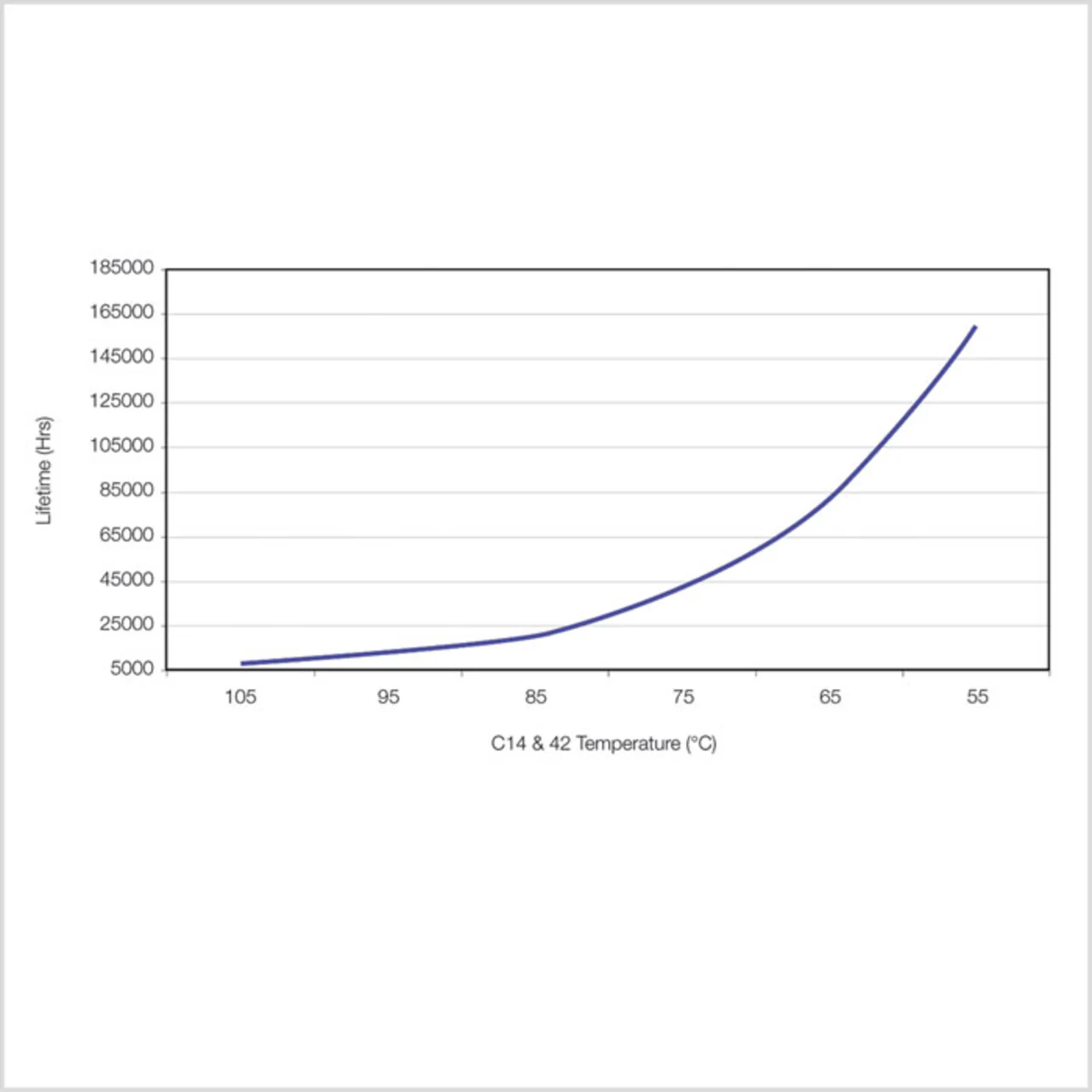

Für das vorgenannte Beispiel sind die speziellen Bauteiltemperaturen für sicheren Betrieb des EMA212 in Tabelle 1 aufgeführt. Dies sind typische Werte für ein Netzteil dieser Klasse. Während diese Zahlen sicherstellen, dass das Gerät im thermisch sicheren Bereich läuft, sagen sie nichts über die zu erwartende Lebensdauer aus. Die Lebensdauer einer Stromversorgung wird in erster Linie durch die Temperatur der eingebauten Elektrolytkondensatoren bestimmt. Als generelle Richtlinie kann man davon ausgehen, dass sich die Lebensdauer jeweils verdoppelt, wenn die Temperatur um 10 K sinkt.

Der Graph in Bild 2 zeigt die zu erwartende Lebensdauer des EMA212, basierend auf den Temperaturwerten von zwei Kondensatoren. Durch das Einhalten der Herstellerrichtlinien zur erforderlichen Kühlung erzielt man einen sicheren Betrieb der Stromversorgung, sodass sie die erwartete Lebensdauer erreichen oder sogar überschreiten kann.

Manche Hersteller, unter anderem auch XP, bieten thermische Analyse als Service an, um diese Parameter zu bestimmen.

Diese unter realen Anwendungsbedingungen durchgeführten Messungen und Analysen sind nach Erfahrung des Autors in der Praxis die Einzigen, mit denen zuverlässige Ergebnisse erzielt werden können. (rh)

Gary Bocock

ist Technical Director bei

XP Power

Telefon 04 21/63 93 30

www.xppower.com

- Wärme raus!

- Wärme raus!