DC/DC-Wandler

Wirkungsgrad allein ist kein Auswahlkriterium

Wenn der Wirkungsgrad eines DC/DC-Wandlers beeindruckend oder zumindest akzeptabel erscheint, dann sollte im zweiten Schritt der thermische Widerstand seines Gehäuses beachtet werden. Hierfür sollte der Entwickler aber auch das thermische Verhalten des Gleichspannungswandlers unter verschiedenen Betriebsbedingungen verstehen.

Die Angabe des Wirkungsgrads von DC/DC-Wandlern ist ein gemessener Wert, aufgelistet im Datenblatt, grafisch für eine Vielzahl von Spannungen und Strömen dargestellt. Entwickler vergleichen diesen Wert, wenn sie geeignete Gleichspannungswandler aus dem Angebot unterschiedlicher Hersteller auswählen.

Um einen hohen Wirkungsgrad zu erzielen - eine relative Größenangabe, üblicherweise >85 % -, versuchen IC- und Schaltungs-Entwickler alles, wie z.B. das Justieren der Schaltfrequenz und die optimale Ansteuerung der Leistungstransistoren. Überraschenderweise hängt es nicht allein vom IC ab, ob eine Schaltung den höchsten Wirkungsgrad erzielt. Externe Komponenten haben ebenfalls eine deutliche Auswirkung. Die Auswahl der Spulen und Kondensatoren, das Leiterplattenlayout und die Geschicklichkeit des Schaltungsentwicklers sind ausschlaggebende Faktoren bei der Entwicklung eines schaltenden DC/DC-Wandlers mit hohem Wirkungsgrad.

Doch der Wandlerwirkungsgrad allein sagt wenig darüber aus, ob eine Schaltung, ein IC für den geplanten Einsatz geeignet ist. Ein DC/DC-Abwärtswandler mit 90 % Wirkungsgrad und 3,5 W Verlustleistung (Wärme), der in einem winzigen Gehäuse mit einem thermischen Widerstand (Rthju) von 22 K/W eingebaut ist, kann Probleme bei der Kühlung schaffen, die ihn praktisch nicht einsetzbar und häufig zu teuer machen: 3,5 W × 22 K/W bei einer Umgebungstemperatur von 40 °C ergeben eine Sperrschichttemperatur von ungefähr 117 °C.

Um die Wärme aus dem Gehäuse abzuführen, müssen zusätzliche Kühlmaßnahmen wie der Einsatz eines Lüfters, das Vergrößern der Kupferflächen auf der Leiterplatte und das Anbringen eines Kühlkörpers eingeplant werden. Dies erhöht die Komplexität der Konstruktion, steigert die Kosten und erfordert mehr Raum für die Wärmeabfuhr.

Leistung und Wärme sind entscheidend

Neben den elektrischen Eigenschaften, wie die Genauigkeit der Regelung oder das Einschwingverhalten, ist die thermische Leistungsfähigkeit ein immer wichtigerer Faktor bei der Auswahl eines DC/DC-Wandlers geworden.

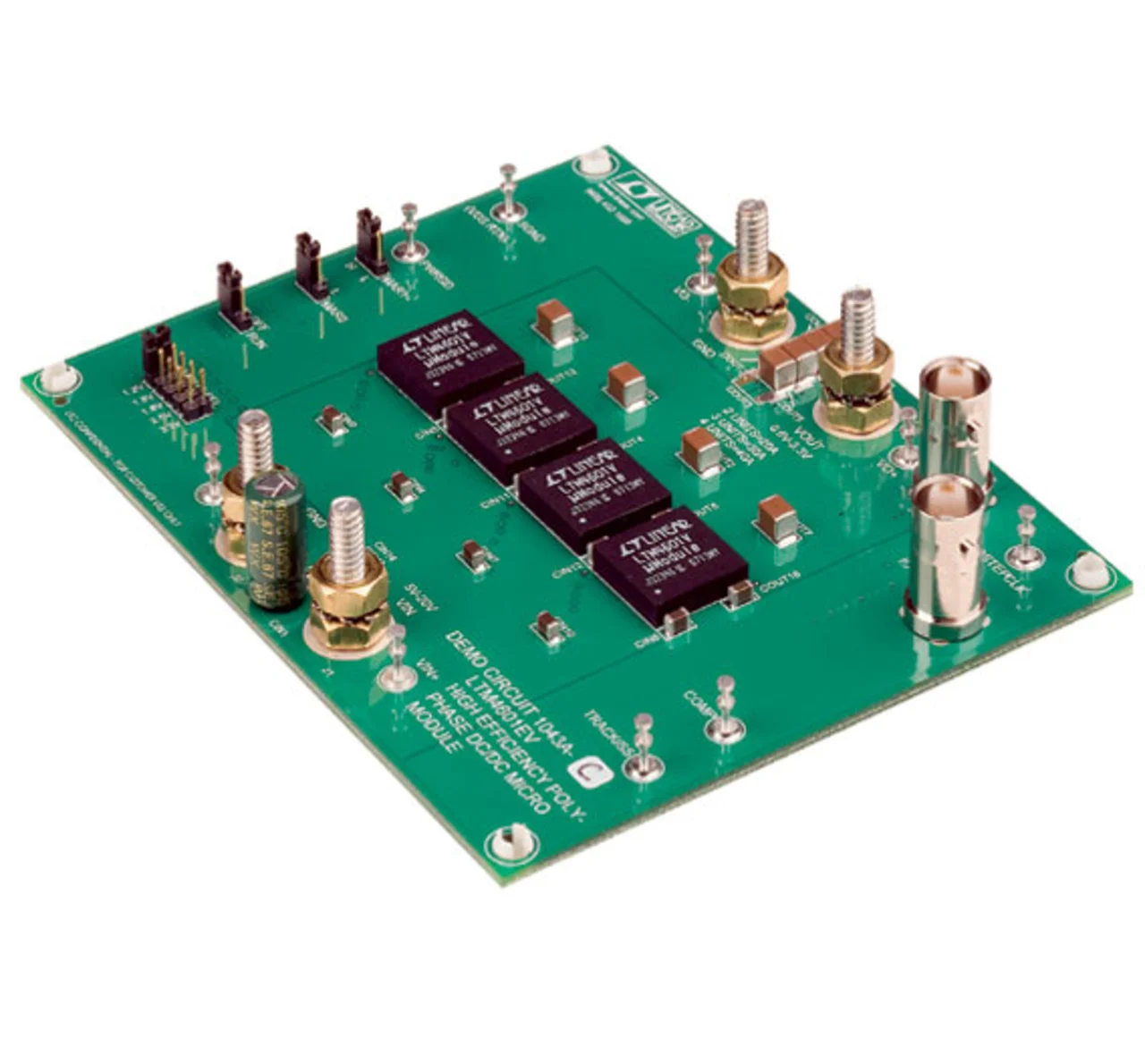

Die Stromversorgung in Bild 1 mit 72 W basiert auf vier µModule-DC/DC-Wandlern LTM4601 (U E = 4,5 V bis 20 V) von Linear Technology mit Stromaufteilung. Die Gehäuse der µModule haben einen niedrigen thermischen Widerstand von 15 K/W.

Durch die gleichmäßige Wärmeableitung über die Leiterplattenoberfläche werden heiße Zonen („hot spots”) vermieden. In jedem dieser IC-großen µModule - sie benötigen nur 15 mm × 15 mm Fläche auf der Leiterplatte bei einer Höhe von 2,8 mm - findet ein vollständiger Gleichspannungswandler mit Spule, Leistungs-MOSFETs und Controller Platz. Eines dieser µModule kann am Ausgang eine Stromstärke bis zu 12 A liefern.

Sie lassen sich ohne Aufwand parallel schalten, wenn höhere Stromstärken gefordert sind. Hierfür kann das Layout für ein µModule im Leiterplatten-CAD-Programm kopiert und mit geringen Anpassungen eingesetzt und verbunden werden.

Die geringe Höhe der µModule von 2,8 mm behindert den Luftstrom nicht, über die gesamte Schaltung zu strömen, um die Wärme abzuführen (Bilder 2 und 3). Ihre flache Bauform wirft nahezu keinen thermischen Schatten auf benachbarte Bauteile, so dass die thermische Leistungsfähigkeit der Gesamtschaltung nicht eingeschränkt wird.

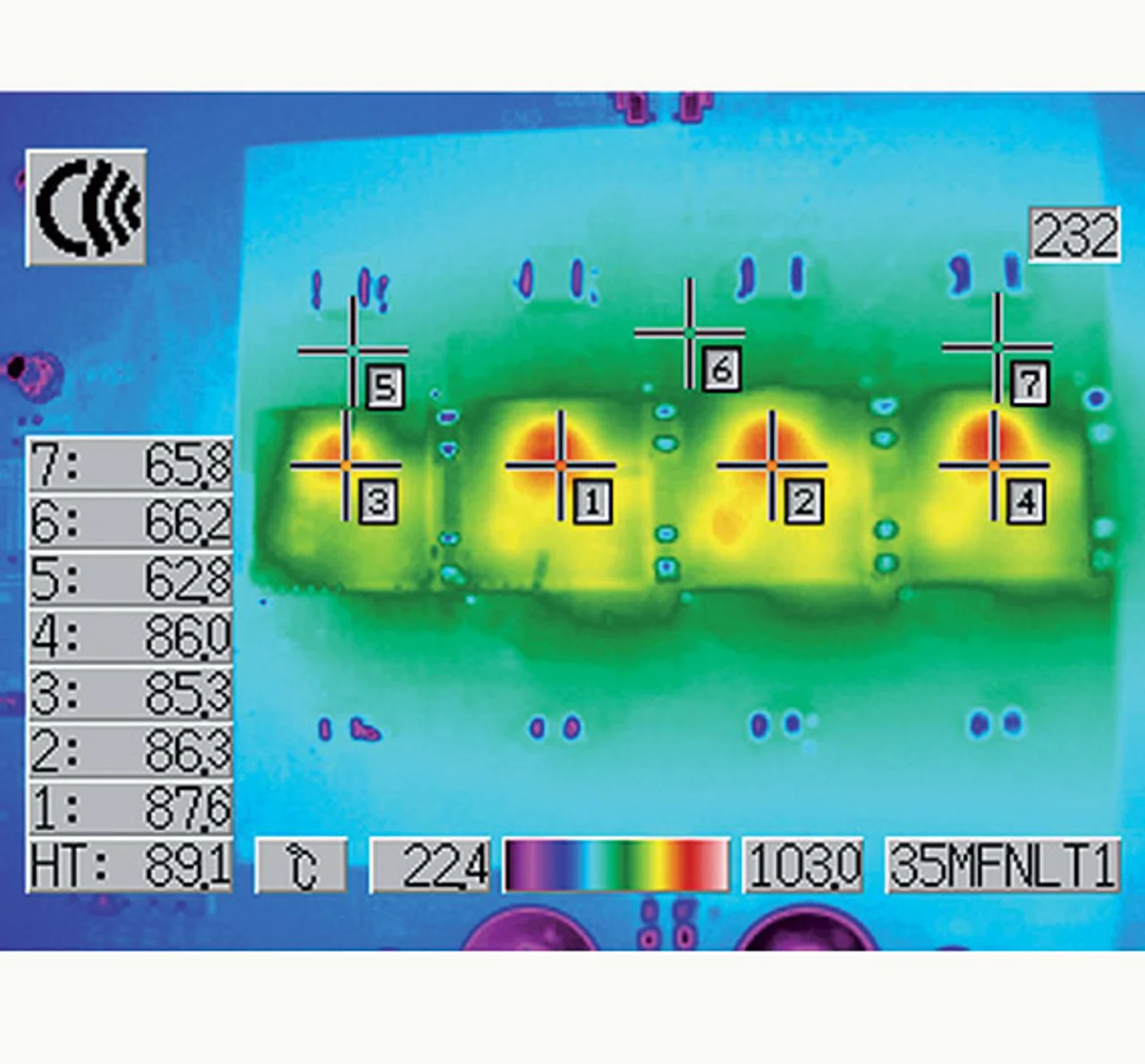

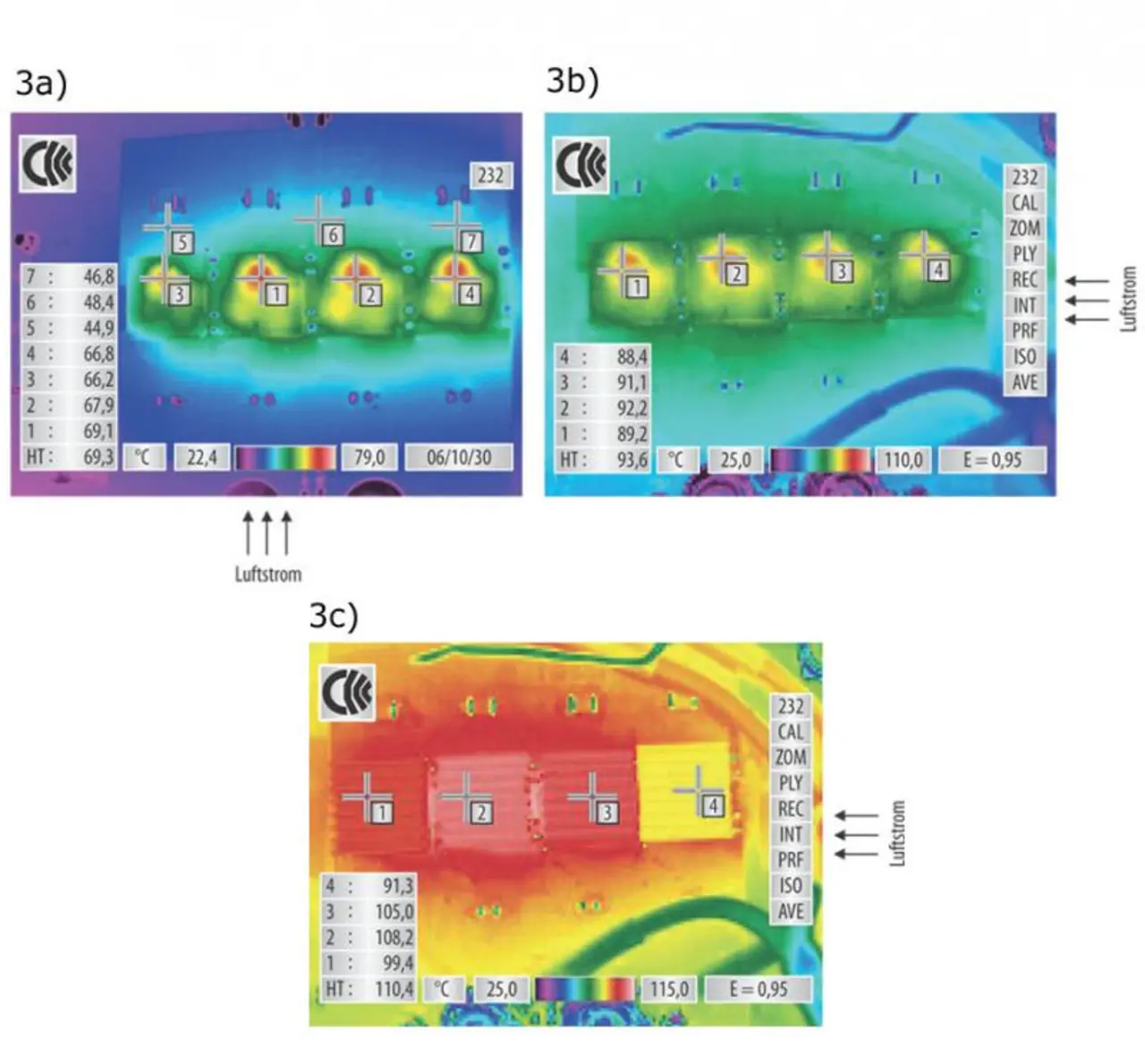

Die Bilder 2 und 3 zeigen Thermografieaufnahmen der in Bild 1 dargestellten Baugruppe. Die Markierungen 1 bis 4 kennzeichnen die Messpunkte auf den Gehäusen der vier µModule mit einer Abschätzung der jeweiligen Oberflächentemperatur.

Die Messpunkte 5 bis 7 geben die Oberflächentemperatur der Leiterplatte an. Aufgrund der Platzierung ergeben sich bereits kleine Temperaturunter- schiede zwischen den beiden inneren µModulen (Messpunkte 1 und 2) und den äußeren µModulen (Messpunkte 3 und 4).

Die außen platzierten µModule haben größere Kühlflächen nach rechts und links. Die beiden inneren µModule haben nur zwei kleine Flächen oben und unten, um die Wärme abzuführen. Deswegen werden sie geringfügig wärmer als die beiden äußeren.

Der Luftstrom hat eine große Auswirkung auf die Wärmebilanz des Systems, wie der Temperaturunterschied zwischen den Bildern 2 und 3 zeigt.

Bild 2 zeigt die Baugruppe ohne strömende Luft. In Bild 3a strömt die Luft mit 1 m/s gleichmäßig von unten nach oben über die Baugruppe. Die gemessenen Temperaturen liegen um 20 K niedriger als in Bild 2. In Bild 3b strömt die Luft von rechts nach links und führt die warme Luft von einem µModule-DC/DC-Wandler zum nächsten. Das ganz rechte µModule, auf das der kühlende Luftstrom zuerst trifft, ist deshalb am kühlsten. Das µModule ganz links hat eine geringfügig höhere Temperatur, weil die Abwärme der anderen µModule bei ihm ankommt. Bild 3c zeigt einen Extremfall der Wärmeabfuhr von einem µModule auf das nächste.

Jedes der vier µModule ist mit einem BGA-Kühlkörper ausgestattet und die ganze Baugruppe wird in einer Kammer mit 75 °C Umgebungstemperatur betrieben.

- Wirkungsgrad allein ist kein Auswahlkriterium

- Thermisch verbesserte Gehäuse