Batterie-Management-System

Balance halten

Bei einem Batterie-Stack bestimmt die schwächste Zelle die Gesamtperformance der Batterie. Für Fahrzeughersteller kommt der Ersatz der Zellen oder die Aufbereitung der Batterie jedoch teuer. Daher besteht die primäre Rolle eines Batterie-Management-Systems (BMS) darin, alle Zellen im Stapel zu überwachen und sicherzustellen, dass keine Zelle außerhalb der von der Chemie gesetzten Grenzen ge- oder entladen wird. Herzstück eines solchen BMS sind sogenannte Balancierer, denn sie maximieren die Batterielaufzeit selbst bei alternden Zellen.

Haben alle Zellen eines Batterie-Stacks den gleichen Ladungszustand (State of Charge, SoC), sind sie im Gleichgewicht. Der SoC beschreibt die verbleibende Kapazität einer einzelnen Zelle relativ zu ihrer maximalen Kapazität beim Laden und Entladen. So hat beispielsweise eine 10-Ah-Zelle bei 5 Ah Restkapazität einen Ladungszustand von 50%. Alle Batterien müssen in einem gewissen SoC-Bereich gehalten werden, um Beschädigungen oder Einschränkungen bei der Lebensdauer zu vermeiden.

Die vertretbaren Minimal- und Maximalwerte des Ladungszustands variieren von Applikation zu Applikation. In solchen, bei denen eine lange Laufzeit wichtig ist, sollten die Zellen in einem Bereich von 20% bis 100% (maximale Ladung) betrieben werden. Wo die maximale Laufzeit gefordert ist, sollte der SoC im Bereich 30% bis 70% liegen, zum Beispiel im Elektroauto und in Speichersystemen, wo sehr große und teure Batterien mit sehr hohen Austauschkosten zum Einsatz kommen.

Warum müssen aber die Zellen in einem Batteriestapel ausbalanciert werden? Weil der SoC über die Zeit divergiert. Dies wird durch einige Faktoren beeinflusst: graduelle SoC-Änderungen durch Temperaturunterschiede im Stack oder durch Differenzen in der Impedanz sowie durch die Selbstentladungsrate oder unterschiedliche Lasten von Zelle zu Zelle. Wenn auch die Lade- und Entladeströme die Variation von Zelle zu Zelle klein erscheinen lassen, akkumuliert sich der Unterschied, es sei denn, die Zellen werden periodisch balanciert.

In einem Stack von Zellen mit eng angepassten Kapazitäten eignet sich oft das passive oder dissipative Balancieren (Bild 1). Zwar ist ein solches Vorgehen einfach und kostengünstig, es erfolgt jedoch langsam, erzeugt unerwünschte Hitze im Batteriepack und vermindert die verbleibende Kapazität in allen Zellen, um diejenige Zelle mit dem geringsten Ladungszustand im Stapel zu unterstützen.

Passives Balancieren hat auch den Nachteil, SoC-Fehler durch andere Ereignisse, die zu Kapazitätsunterschieden führen, nicht zu erkennen. Alle Zellen verlieren Kapazität über die Zeit und dies mit unterschiedlichen Raten.

Da der Strom im Stack in und aus den seriellen Zellen gleich ist, bestimmt sich die nutzbare Kapazität im Stack durch die Zelle mit der geringsten Kapazität. Nur aktives Balancieren kann, wie in Bildern 2 und 3 gezeigt, Ladung über den Stapel verteilen und so verlorene Kapazität durch Unterschiede in den Zellen ausgleichen.

Wie sich SoC-Unterschiede auswirken

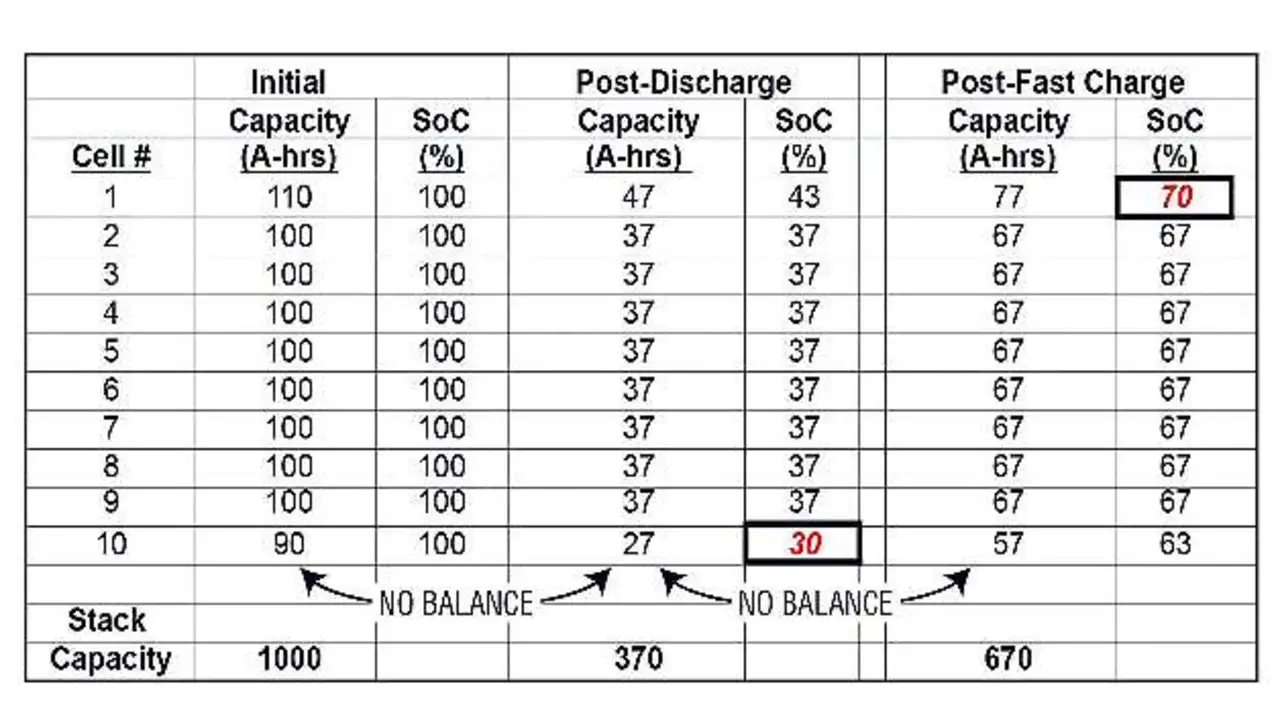

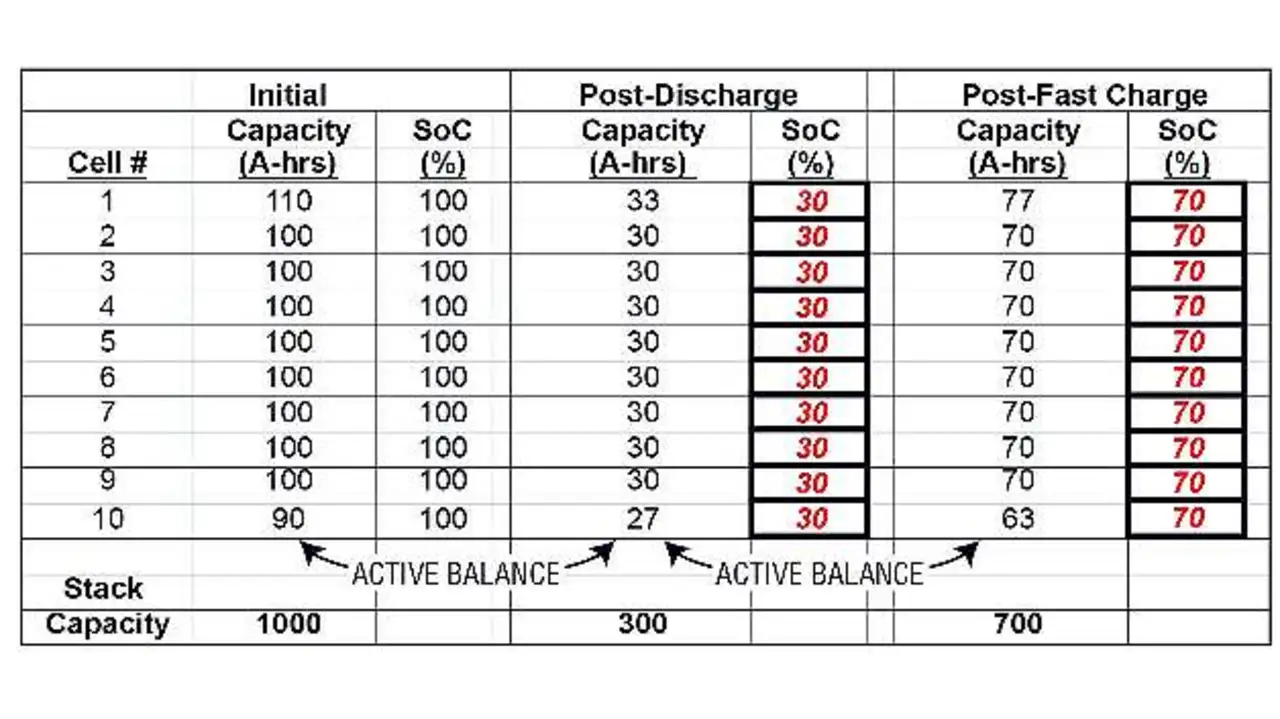

In dem Beispiel in Tabelle 1 besteht der Batteriestapel aus zehn Zellen in Serie mit jeweils 100 Ah mit 20% Kapazitätsabweichung von der schwächsten Zelle zur stärksten. Dieser Stack wird einmal auf einen SoC von 30% entladen und wieder auf einen Ladezustand von 70% aufgeladen - die jeweils voreingestellten SoC-Schwellen. Ein Balancieren ist nicht vorgesehen. Damit reduziert sich die nutzbare Kapazität des Stapels um 25% nach einem kompletten Lade- und Entladezyklus relativ zur theoretisch nutzbaren Kapazität der Zellen. Passives Balancieren kann theoretisch den SoC jeder Zelle in der Ladephase ausgleichen, kann aber nicht verhindern, dass Zelle 10 den unteren SoC-Schwellenwert von 30% vor den anderen erreicht. Das heißt, die anderen neun Zellen hätten noch verfügbare Kapazität, aber sie steht dem System nicht zur Verfügung, weil die schwächste Zelle 10 den voreingestellten Schwellenwert erreicht hat. Auch gibt es beim passiven Balancieren während des Ladens starke Kapazitätsverluste, die bei der Entladung nicht zur Verfügung stehen. Nur aktives Balancieren kann zu einer Kapazitätserholung beitragen, da nur in diesem Fall während des Entladens elektrische Ladung von Zellen mit hohem SoC hin zu Zellen mit niedrigem SoC verteilt wird.

Tabelle 2 zeigt, wie ideales aktives Balancieren 100% der durch Zellenunterschiede verlorenen Kapazität wiederherstellt. Im stabilen Zustand, wenn der Stack von seinem SoC von 70% entladen und wieder vollgeladen ist, muss die Ladung effektiv von Zelle 1 (Zelle mit der höchsten Kapazität) entnommen und Zelle 10 zugeführt werden (Zelle mit der niedrigsten Kapazität) - ansonsten erreicht Zelle 10 den unteren Schwellenwert von 30% vor den anderen Zellen, und die Entladung des Stacks muss gestoppt werden, damit die Lebensdauer der Zelle 10 durch Tiefentladung nicht verkürzt wird, was dann für den gesamten Batteriestapel gilt. Gleichzeitig muss während der Ladung Kapazität von Zelle 10 entnommen und der Zelle 1 zugeführt werden, ansonsten erreicht Zelle 10 ihre SoC-Grenze von 70% zuerst, und der Ladezyklus muss stoppen.

Auch wenn in einem Stapel Batterien zum Einsatz kommen, die gut aufeinander abgestimmt sind, wird ab einem bestimmten Zeitpunkt während der Laufzeit die Variation der Alterung von Zelle zu Zelle so groß, dass unvermeidbar ein großer Kapazitätsunterschied auftritt. Nur aktives Balancieren kann durch Verteilen von Ladung von Zellen mit hohem SoC zu Zellen mit geringem Ladungszustand eine Erholung der Gesamtzellkapazität erzielen. Die aktive Balancierungslösung mit dem individuellen Laden und Entladen von Zellen ist damit geeignet, die maximale Kapazität des Batterie-Stacks über die Lebensdauer und einen ausgeglichenen SoC zu erhalten.

Aktives bidirektionales Balancierer-IC

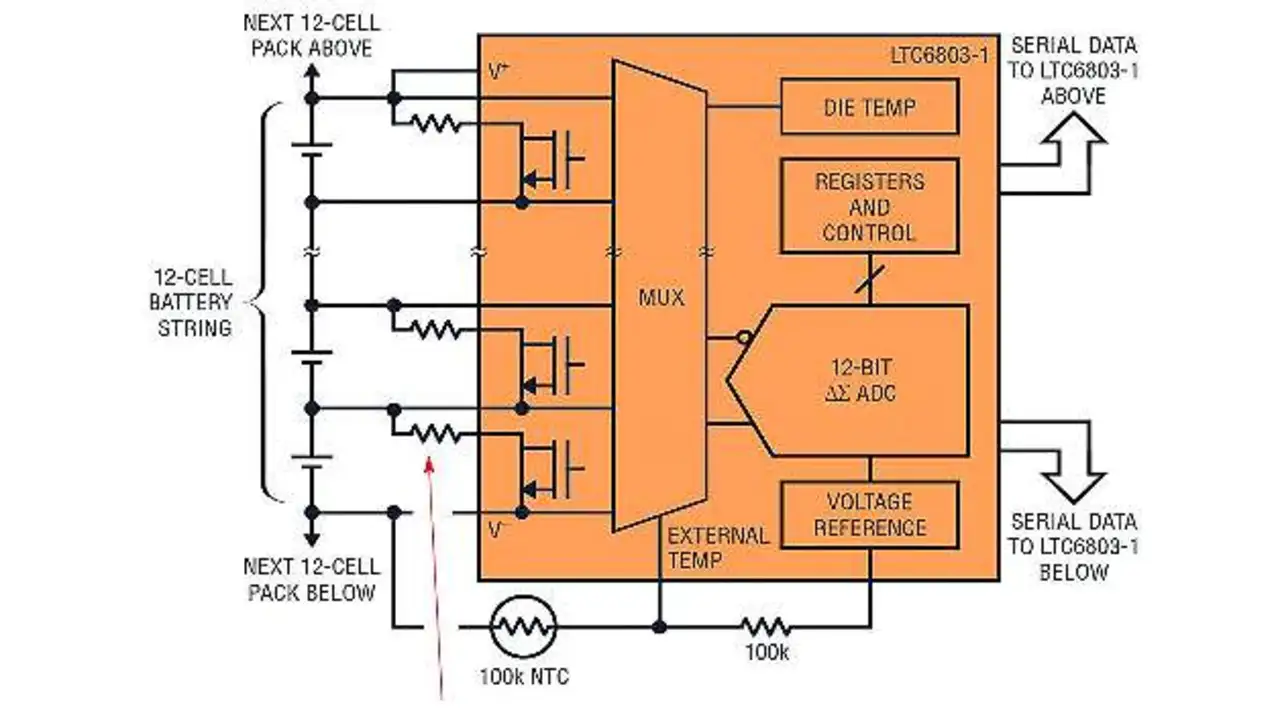

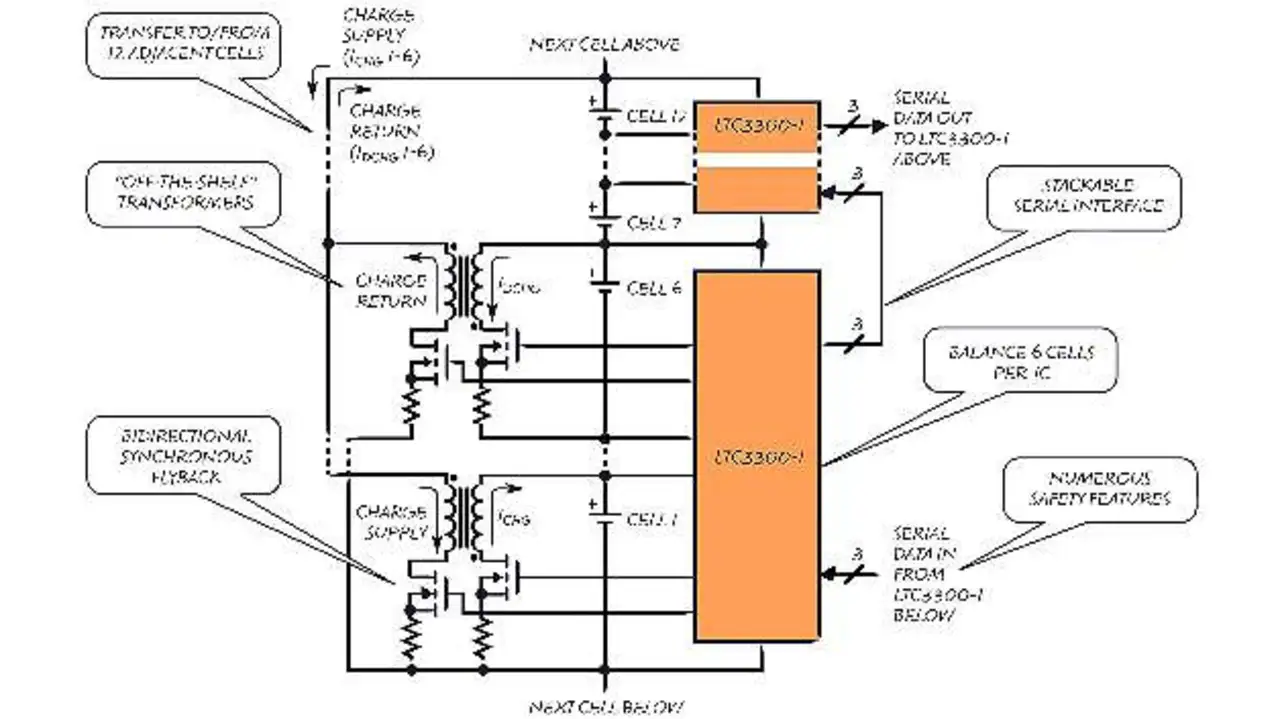

Der »LTC3300-1« von Linear Technology (Bild 4) eignet sich für aktives, bidirektionales Balancieren und ist das Schlüsselelement in einem leistungsfähigen Batterie-Management-System (BMS). Jedes IC kann gleichzeitig bis zu sechs in Serie geschaltete Li-Ionen- oder LiFePO4-Zellen balancieren.

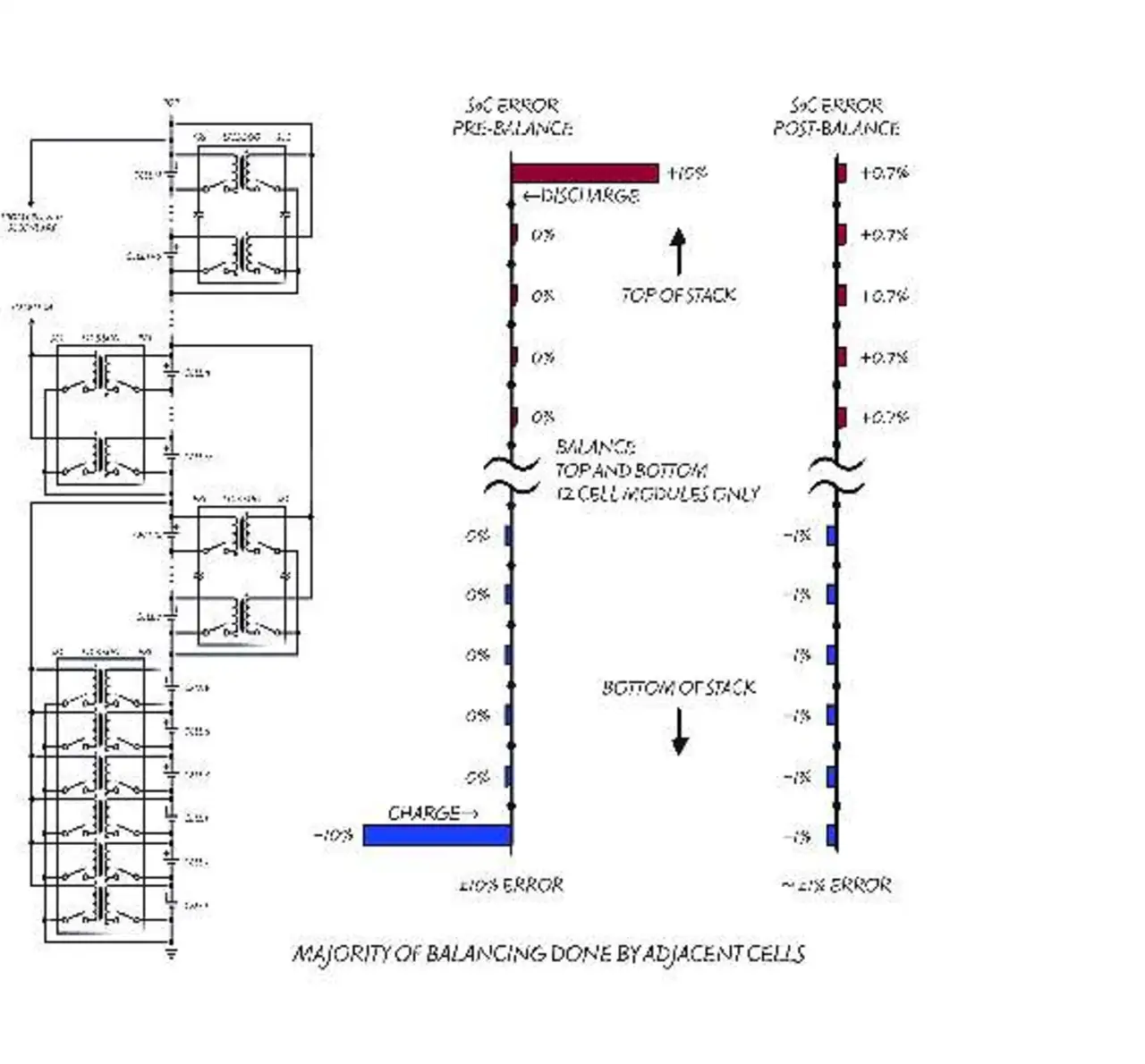

Die SoC-Balance wird durch Ladungsverteilung zwischen ausgesuchten Zellen und einem Sub-Stack von bis zu zwölf oder mehr benachbarten Zellen erzielt. Das Balancieren selbst und der Algorithmus müssen in einem separaten Monitoringbauteil und Systemprozessor erfolgen, die den LTC3300 steuern. Die Ladung wird aus bestimmten Zellen aus einer Gruppe von zwölf oder mehr entnommen. Gleichzeitig wird Ladung zu bestimmten Zellen aus einer Gruppe von zwölf oder mehr zum Laden übertragen. Alle Balancierer arbeiten gleichzeitig in jede Richtung, um die Balancierzeit des Stacks kurz zu halten. Die Steuersignale werden zu jedem Batteriestapel über eine serielle SPI-Schnittstelle übertragen - ohne Limitierung durch die Größe des Stapels.

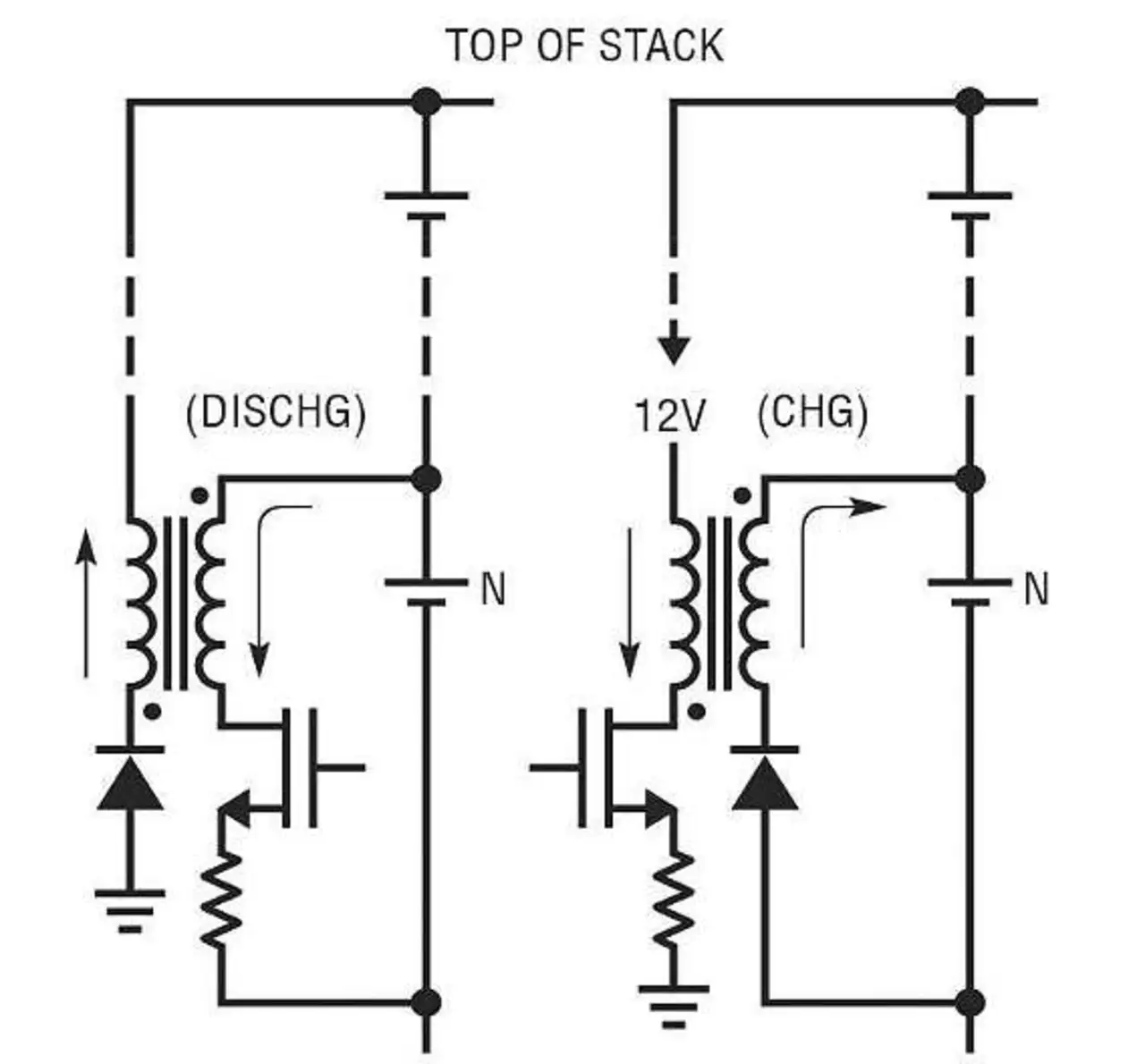

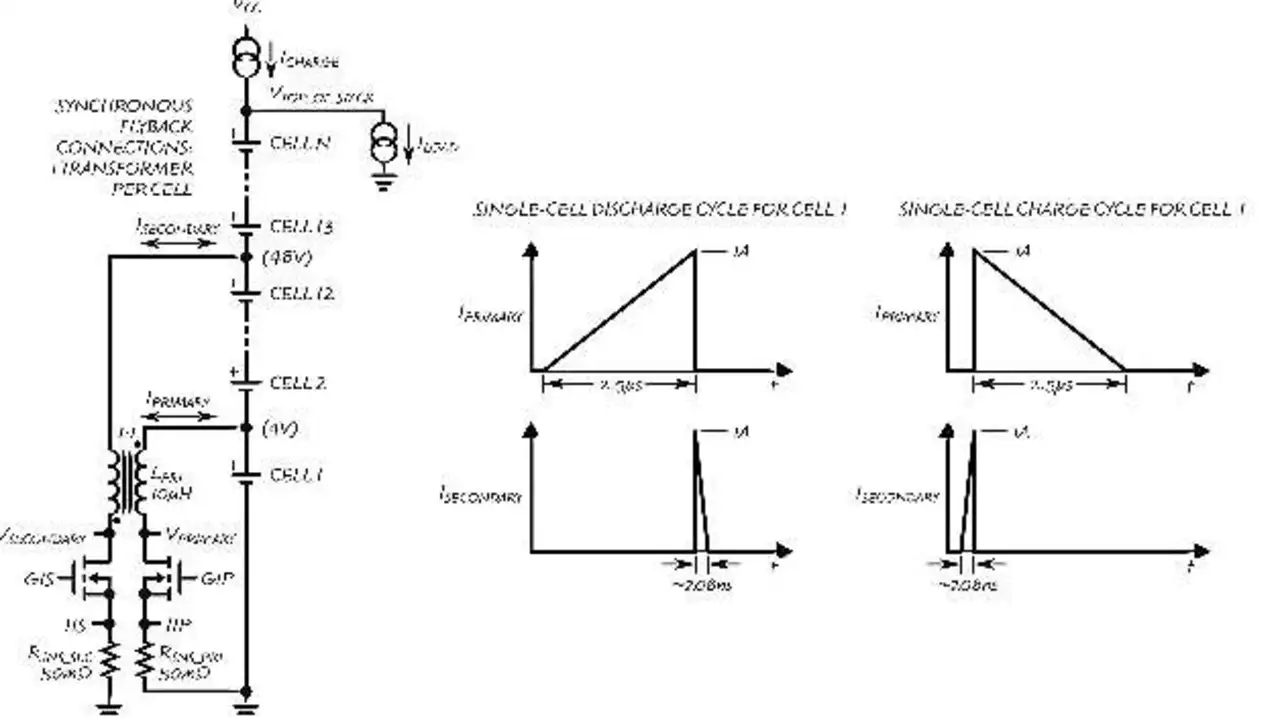

Jeder Balancierer im LTC3300 verwendet eine nichtisolierte Sperrwandler-Leistungsstufe, die als Freischwinger an der Grenze zwischen lückendem und nichtlückendem Betrieb arbeitet.

Dadurch wird jede einzelne Zelle sehr effi-zient ge- und entladen (Bild 5). Jeder der sechs Balancierer erfordert einen eigenen Transformator. Dessen Primärseite ist über die zu balancierende Zelle geschaltet. Die Sekundärseite ist über die bis zu zwölf oder mehr verbleibenden Zellen geschaltet, einschließlich der zu balancierenden Zelle. Die Zahl der Zellen auf der Sekundärseite ist begrenzt durch die Durchbruchspannung der externen Komponenten. Die Lade- und Entladeströme der Zellen werden durch externe Fühlerwiderstände auf Werte von 10 A und mehr eingestellt - entsprechend der Größe der externen Schalter und Transformatoren. Das Sequencing und das Erfassen von Spitzenstrom IPEAK und Nulldurchgang des Stroms durch die Primär- und Sekundärkomponenten sind abhängig davon, ob ein Balancierer in der Lage ist, eine Zelle zu laden oder zu entladen.

Hohe Effizienz lässt sich durch synchronen Betrieb und durch die korrekte Auswahl der Komponenten erreichen. Die einzelnen Balancierer werden über den Systemcontroller des BMS aktiviert und bleiben aktiv, bis das BMS das Balancieren stoppt oder ein Fehler auftritt.

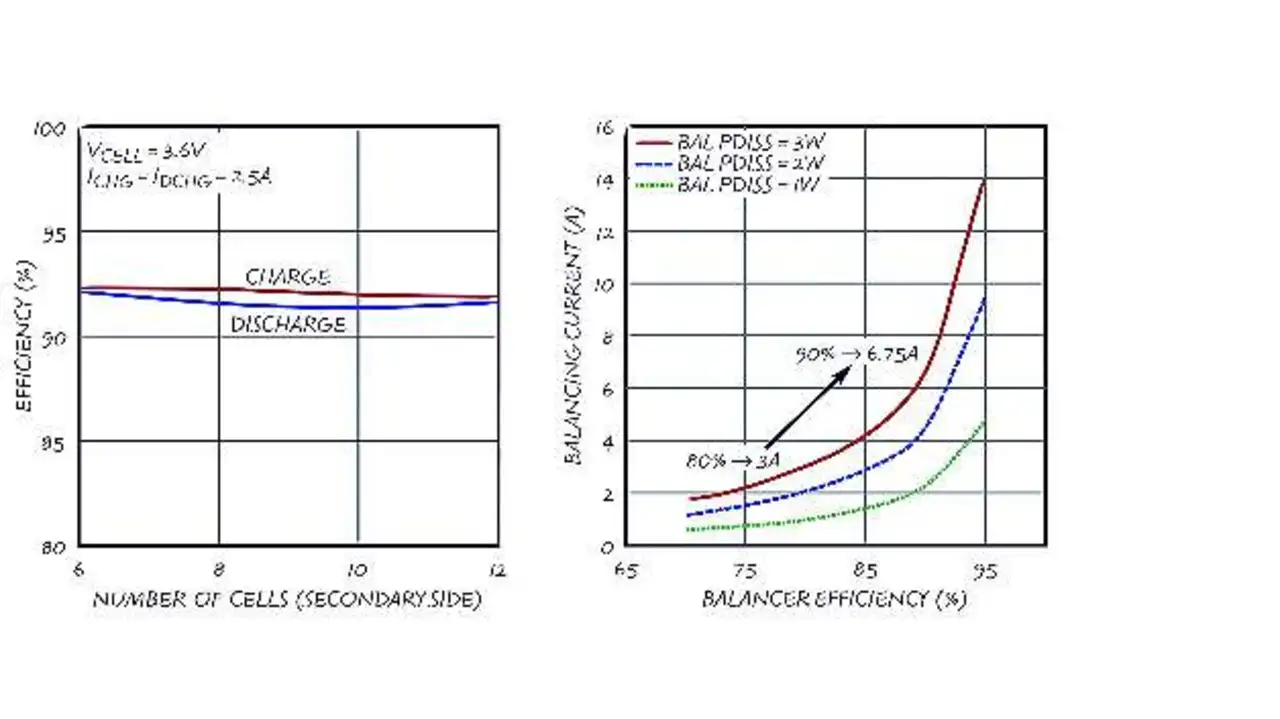

Ein großer Feind der Batteriepacks ist Hitze - hohe Umgebungstemperaturen verringern die Lebensdauer und Leistung der Batterie stark. Eine schlechte Balancierer-Effizienz führt aber zu unerwünschter Erwärmung im Batteriesystem, denn es sind hohe Ströme nötig, um die Laufzeit zu erhöhen und die Ladezeit zu verkürzen. Also gilt es, die Anzahl der jeweils aktiven Balancierer zu reduzieren oder der Erwärmung durch ein teures Wärmemanagement Rechnung zu tragen.

Wie in Bild 6 gezeigt, erzielt der LTC3300 einen Wirkungsgrad von über 90% beim Laden und Entladen. Damit ist es möglich, dass der Balancierstrom doppelt so groß sein kann, verglichen mit einer Lösung mit 80% Effizienz bei gleichem Balancierstromverbrauch. Zusätzlich bringt eine hohe Balanciereffizienz eine effektivere Ladungsverteilung, sodass sich die Batterie effektiver erholen und diese schneller geladen werden kann.

Wer übernimmt die Hauptlast?

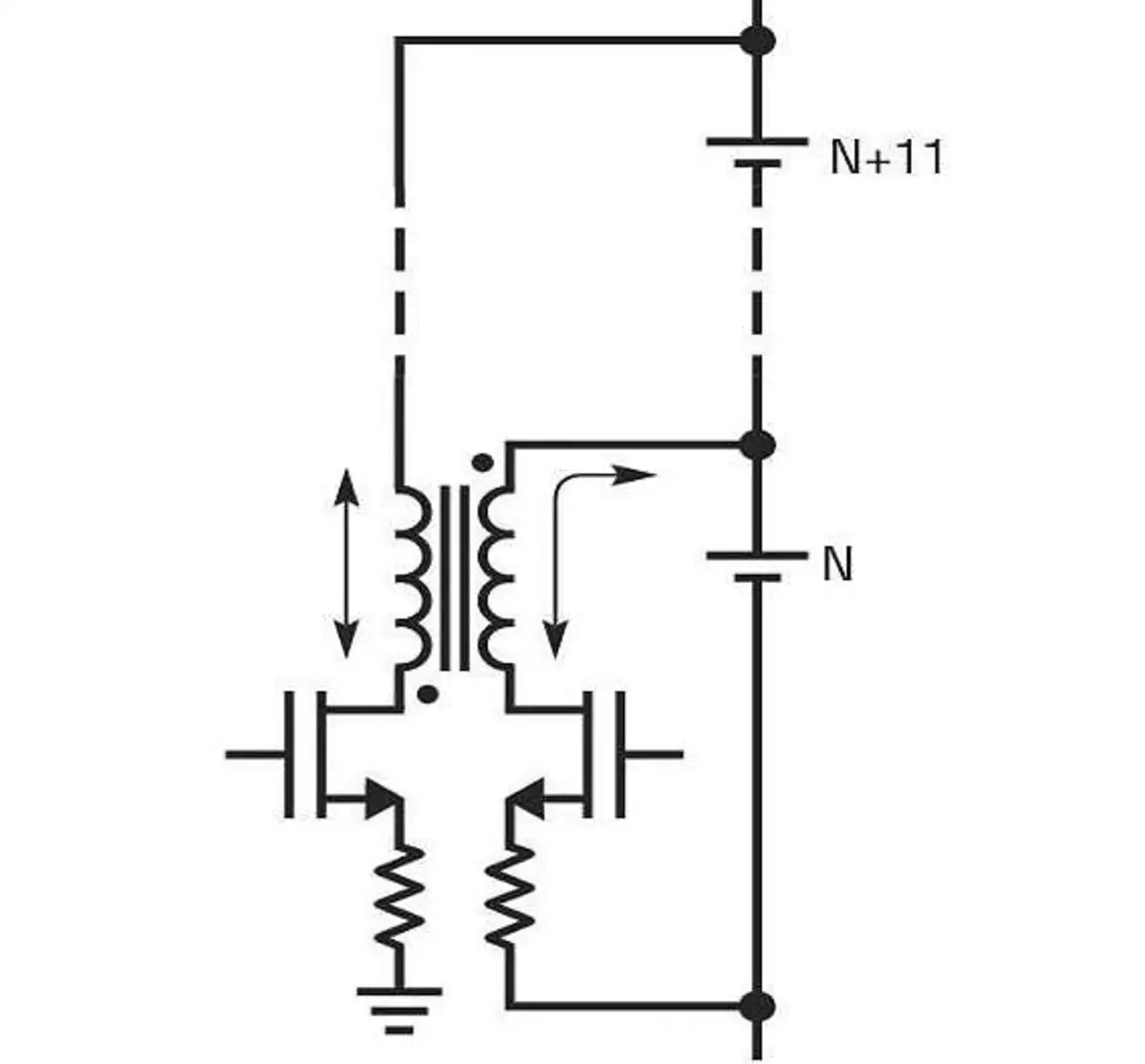

Der Ladungstransport durch den Stack erfolgt durch Verschachteln der Verbindungen der Sekundärseite (Bild 7). Dies ermöglicht Ladungstransfer von jeder Gruppe von sechs Zellen zu oder von einer Gruppe benachbarter Zellen. Dabei ist zu bemerken, dass die benachbarten Zellen über oder unter dem Stapel sein können. Diese Flexibilität ist für die Optimierung des Balancieralgorithmus‘ hilfreich. Ein Missverständnis bei verschachtelten Systemen ist, dass die Ladungsverteilung vom oberen Stack auf einen Stack weit unten höchst ineffizient sei. Viele denken, es seien viele Umwandlungen notwendig, um die Ladung von oben nach unten zu bringen. Dem ist jedoch nicht so.

Wie im Beispiel in Bild 7 gut zu sehen ist, tragen hauptsächlich die Zellen das Balancieren, die der Zelle am nächsten sind, welche diesen Ladungsausgleich am nötigsten hat. Ein Stack von zehn oder mehr Zellen auf der Sekundärseite ermöglicht einer schwachen Zelle, welche die Laufzeit des Stapels verringern würde, sich auf mehr als 90% ihrer verlorenen Kapazität zu erholen, und dies durch Einsatz nur eines Balancierers. Durch die Interleave-Topologie des LTC3300 besteht keine Notwendigkeit, die Ladung von ganz oben im Stack nach ganz unten zu transportieren, da die meiste Balancierarbeit von jeweils den nächsten Nachbarzellen übernommen wird.

Zusätzlich zu den guten elektrischen Merkmalen bietet der LTC3300 zahlreiche Sicherheitsmerkmale, um Pannen beim Balancieren zu vermeiden und die höchst mögliche Zuverlässigkeit zu erzielen. Data-Integrity-Checks (CRC) - bestehend aus der Prüfung aller eingehenden und ausgehenden Daten, einem Watchdog-Timer und

dem Rückschreiben der Daten - schützt den Balancierer davor, auf fehlerhafte und ungewollte Befehle zu reagieren. Programmierbare Klemmschaltungen (Volt Second Clamps) stellen sicher, dass Strommessfehler während des Balancierens nicht zu Überstrom führen. Die Überprüfung von Zelle zu Zelle auf Über- und Unterspannung, wie auch das Erkennen von Überspannung auf der Sekundärseite, vermeiden Verbindungsfehler, welche die Balancierer während des Balancierens beschädigen würden.

Über die Autoren:

Isamuel Nork ist Director des Boston Design Center und Steve Knoth ist Senior Product Marketing Engineer für den Bereich Power Products, beide bei Linear Technology.