Batteriemanagement für Litihium-Ionen-Akkus

Akkus optimal ausnutzen

Fortsetzung des Artikels von Teil 1

Strommessung als Basis

Die Temperaturdrift lässt sich teilweise ausgleichen, indem man bei verschiedenen Temperaturen kompensiert. Da dies sehr teuer und zeitaufwändig ist, kommt es für die meisten Hersteller von Akkupacks nicht in Frage. Eine gute BMU weist daher eine minimale Temperaturdrift auf, und Entwickler von Akkupacks müssen Worst-Case-Abweichungen der BMU mit in Betracht ziehen, um die Sicherheit des Designs zu gewährleisten. Die effizienteste Art, den Ladezustand eines Li-Ionen-Akkus zu messen, ist das genaue Erfassen der Ladung, die in den Akku hinein und wieder hinaus fließt. Über eine gute Spannungsmessung lassen sich die Fehler bei der Ladungsflussmessung bis zu einem gewissen Maß kompensieren, da eine relativ konstante Beziehung zwischen Leerlaufspannung und Ladezustand besteht.

Neueste Li-Ionen-Zellen weisen allerdings eine sehr flache Spannungscharakteristik auf, sodass diese Fehlerkorrektur auf Basis der Leerlaufspannung eine Herausforderung ist. Ein kleiner Fehler in der Spannungsmessung kann somit zu einem großen Fehler in der Ladezustandsberechnung für eine Batteriezellencharakteristik führen. Höchste Genauigkeit erzielt daher eine gute Strommessung in Verbindung mit einer genauen Zeitbasis. Bei kleinen Strömen trägt der Offset des Strommessungs-ADCs am meisten zum Messfehler bei. Dieser Offset lässt sich durch verschiedene Techniken verringern. Eine davon misst diesen Offset in einer kontrollierten Umgebung und subtrahiert diesen Wert von jeder Messung. Der Nachteil dieser Methode ist, dass sie die Offset-Drift dabei nicht mitberücksichtigt.

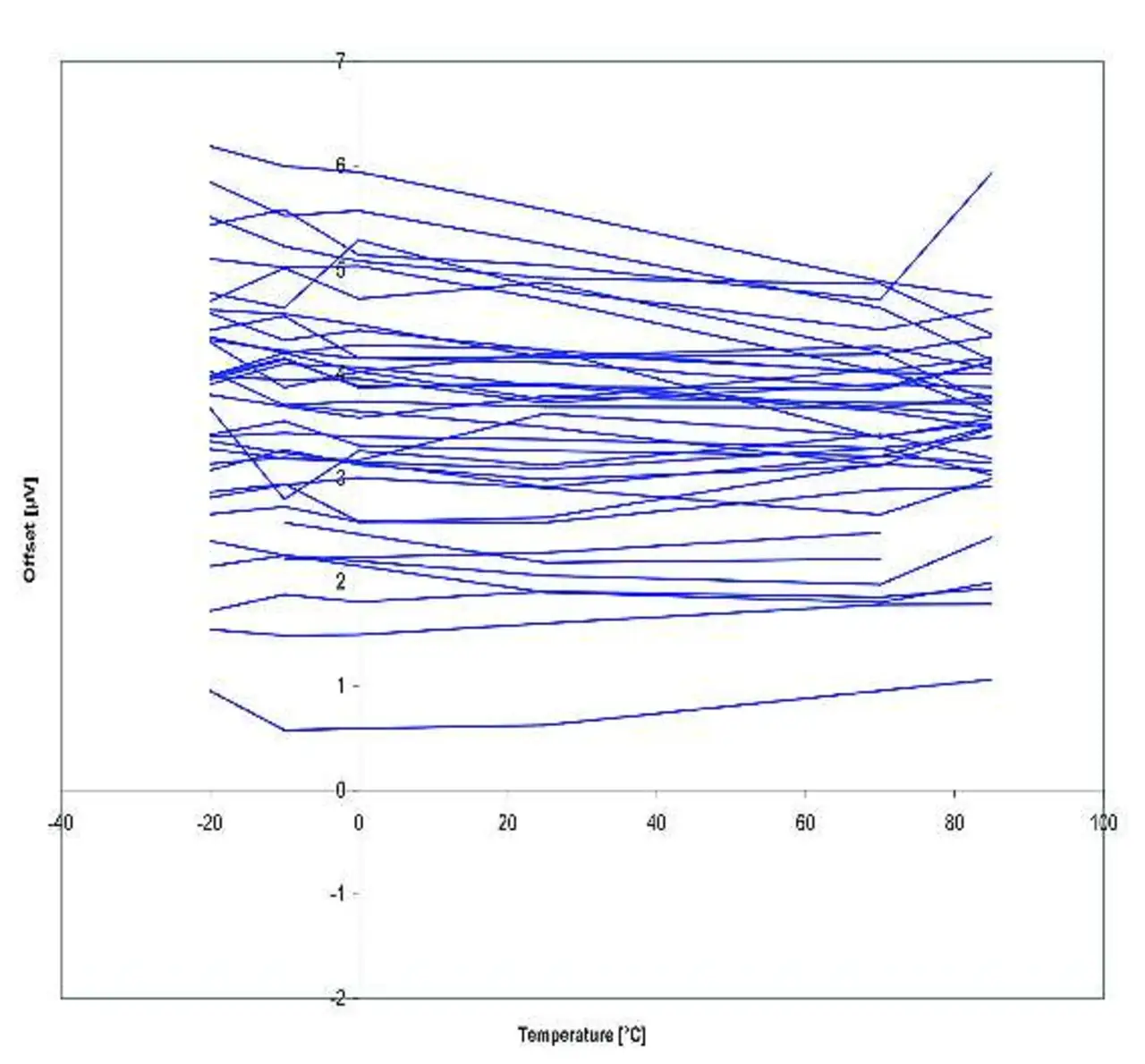

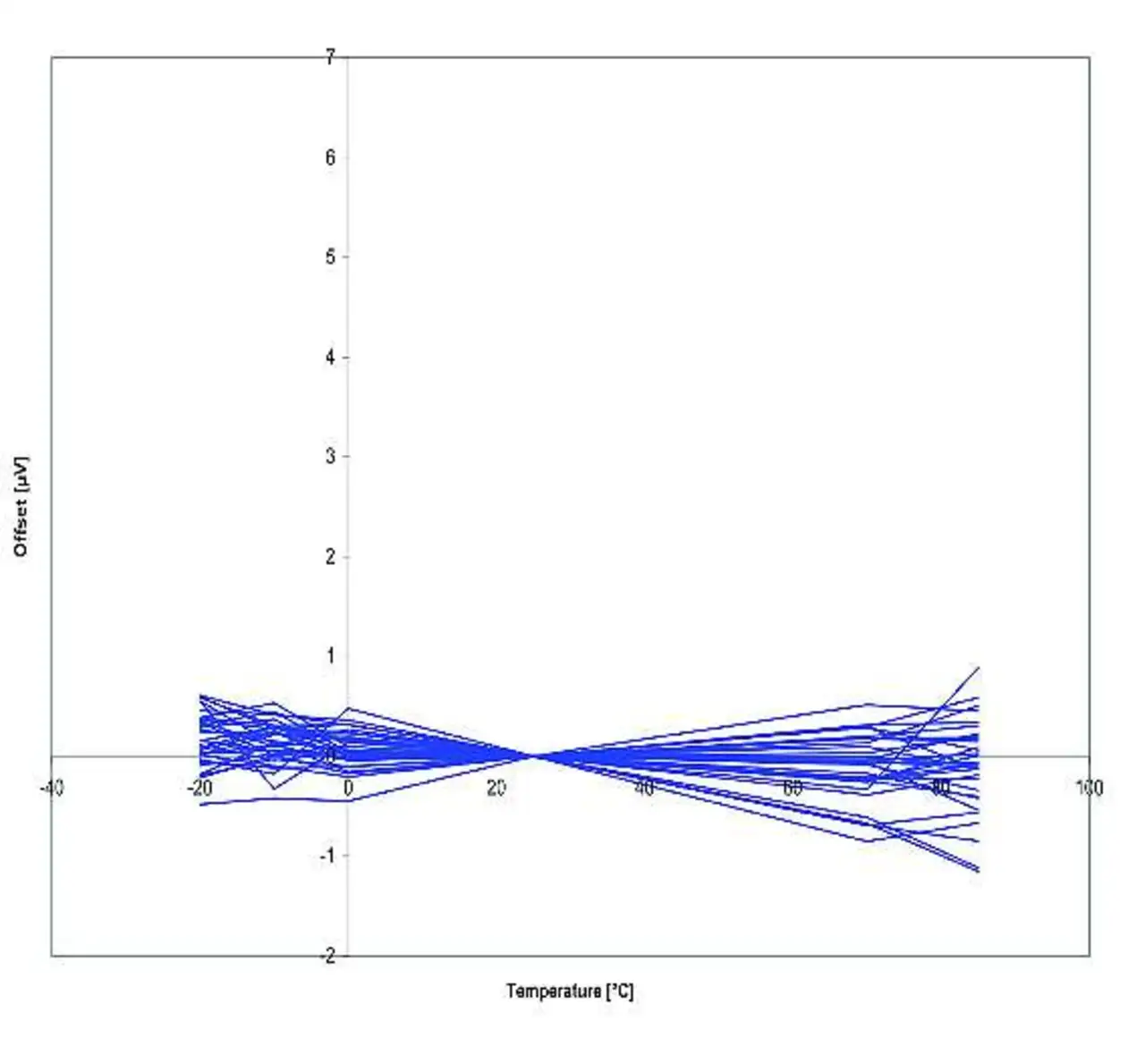

Bild 1 zeigt den verbleibenden Offset verschiedener BMUs, wenn diese Technik angewendet wird. Eine andere Methode hat Atmel in ihren Bausteinen implementiert: Beim »ATmega16HVA« lässt sich der Offset durch eine periodische Polaritätsänderung der Strommessung ausgleichen. Damit bleibt ein sehr kleiner, aber konstanter Offset vorhanden. Dieser lässt sich aber auch entfernen, indem er vor dem Öffnen der Schutz-FETs gemessen wird, was einen bekannten Stromfluss durch den Akkupack ermöglicht.

Bild 2 veranschaulicht die Vorteile dieser Methode. Der verbleibende Fehler durch die Offset-Drift in diesen BMUs liegt unterhalb der Quantisierungsschwelle. Ist der Offset beseitigt, lassen sich niedrige Ströme genau messen. Bei Bausteinen mit größerem Offset muss die Messung an einem bestimmten Punkt gestoppt werden und eine Vorhersage des Stroms erfolgen.

Einige BMUs bieten ein Snap-to-Zero-Band oder eine »tote« Zone bis 100 mA mit einem 5-mΩ-Abtastwiderstand. Dies ist immer noch ein beachtlicher Stromwert, ausgehend davon, dass ein Notebook in einem Modus mit diesem Stromfluss für lange Zeit verbleiben kann. Der Offset-Fehler des Strommessungs-ADCs begrenzt den kleinsten Stromwert, der bei einer bestimmten Größe des Abtastwiderstands gemessen werden kann.

Der Entwickler muss jetzt eine schwierige Entscheidung treffen: Er muss abwägen zwischen einem niedrigen Wert für den Abtastwiderstand und der erforderlichen Totzone, in der der Stromwert zu klein ist, um den Ladungsfluss zu summieren. Die meisten Gerätehersteller versuchen, die Stromaufnahme zu verringern und schalten ihre Bausteine wann immer möglich in Stromsparmodi. Daher ist die genaue Messung kleiner Ströme von großer Bedeutung. Die Bandlücken-Spannungsreferenz ist ein wichtiger Parameter, um hohe Genauigkeit zu erzielen. Eine Abweichung des eigentlichen Spannungsreferenzwertes vom erwarteten Wert in der Firmware führt zu einem Verstärkungsfehler im Messergebnis. Dies ist die größte Fehlerquelle bei der Messung der Zellenspannung und bei hohen Strömen.

Die Sache mit der Spannungsreferenz

Eine Standard-Bandlückenreferenz kombiniert einen Strom, der proportional zur absoluten Temperatur ist (PTAT), mit einem Strom, der zur absoluten Temperatur komplementär verläuft (CTAT). Damit ergibt sich ein Gesamtstrom, der über der Temperatur relativ stabil ist. Dieser Strom fließt durch einen Widerstand, sodass eine Spannung vorliegt, die über der Temperatur relativ konstant ist. Da die CTAT-Kurve gekrümmt, die PTAT-Kurve jedoch linear verläuft, ist auch die daraus resultierende Spannungskurve über der Temperatur gekrümmt. Produktionsbedingt schwanken die Stromniveaus der Bandlückenreferenz. Damit treten Abweichungen beim Referenzsollwert bei +25 °C, der Form der Krümmung und der Position des flachsten Kurvenbereichs auf. Daher ist eine Kalibrierung ab Werk erforderlich, um den Einfluss dieser Abweichung zu minimieren.

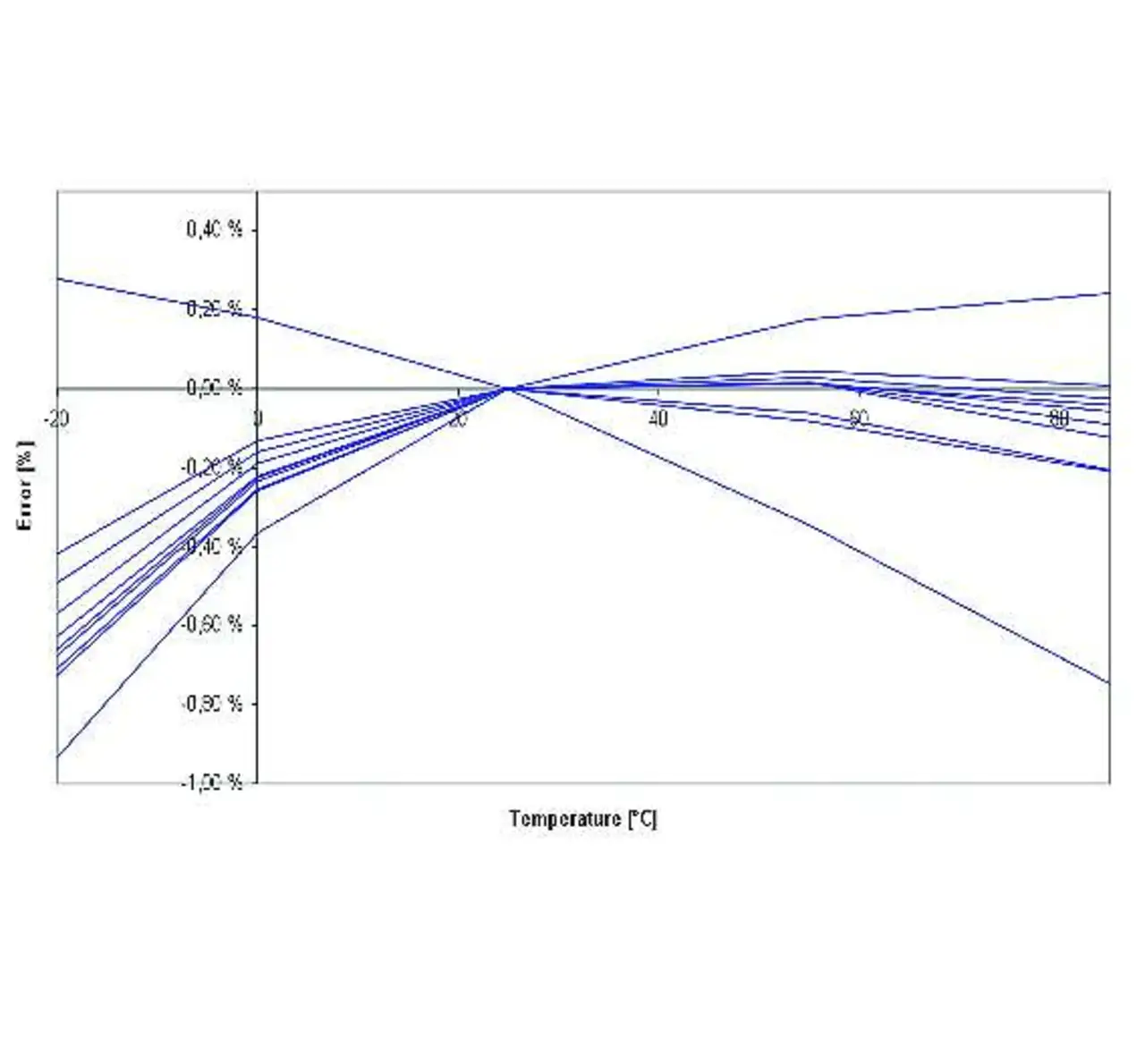

Bild 3 zeigt die beispielhafte Abweichung einer unkalibrierten Referenz. Die maximale Abweichung im Temperaturbereich von -20 °C bis +85 °C beträgt -0,9% bis +0,2%. Zwei Ausreißer unterscheiden sich erheblich von den anderen Bausteinen. Standard-Bandlückenreferenzen in BMUs sind für Solländerungen kalibriert, was eine gute Genauigkeit bei +25 °C garantiert. Es ist jedoch nicht üblich, die Änderung der Krümmungsform und –position auszugleichen.

Damit ergibt sich über der Temperatur eine erhebliche Abweichung, sodass bei hohen und niedrigen Temperaturen sowohl Zellspannung als auch Strom ungenau gemessen werden. Außerdem lassen sich dadurch Ausreißer, die abweichende Kurvenformen aufweisen, nicht erkennen.

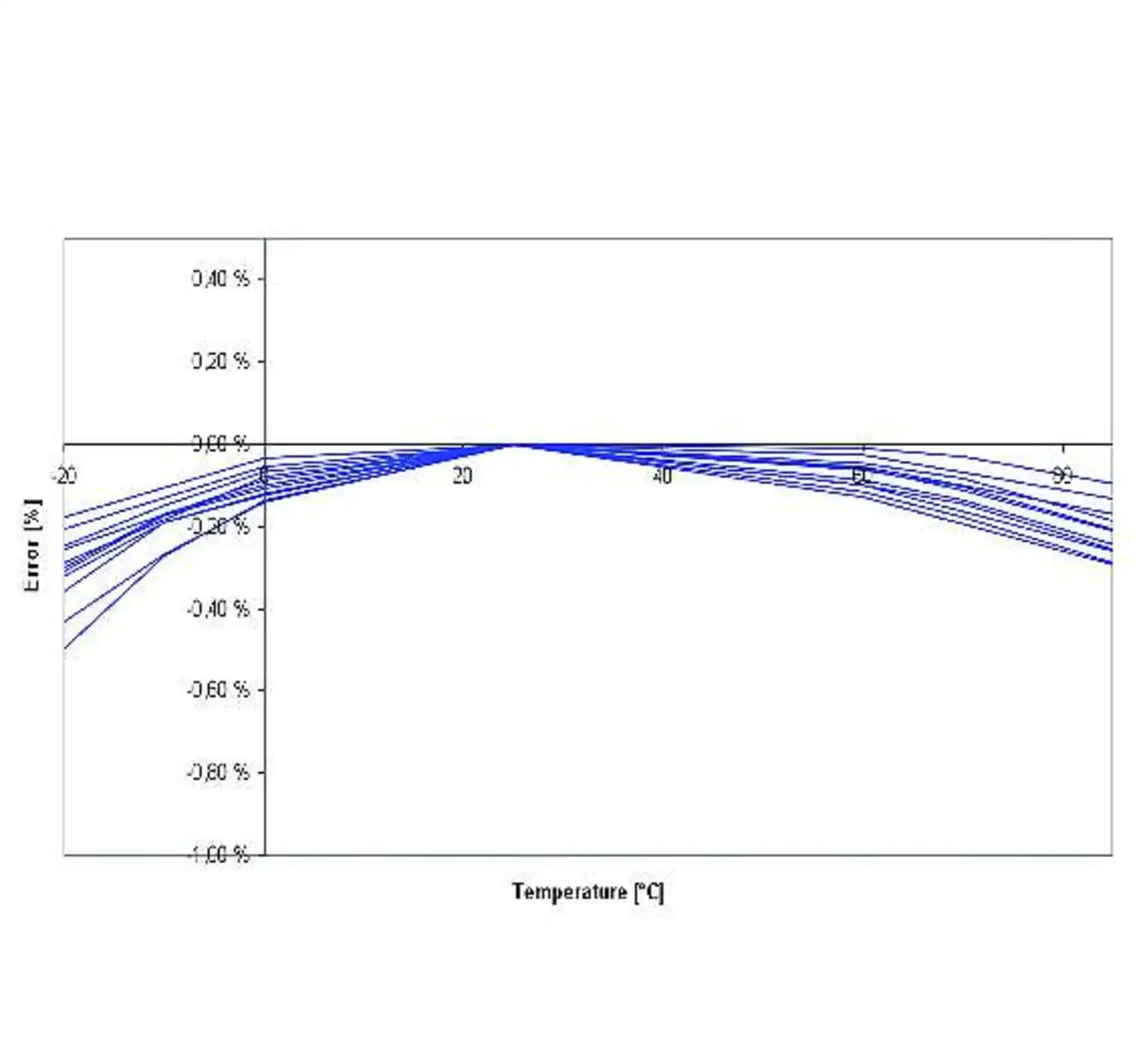

Um eine bessere Performance bei Temperaturänderungen zu erzielen, hat Atmel einen zusätzlichen Kalibrierungsschritt der Spannungsreferenz hinzugefügt, bei der der Temperaturkoeffizient der Bandlückenreferenz angepasst wird. Dieser Vorgang passt die Form und Position der Krümmung an, um die Stabilität über der Temperatur zu verbessern (Bild 4).

Die maximale Abweichung im Temperaturbereich von -20 °C bis +85 °C beträgt in diesem Fall nur -0,5% bis 0%. Der zweite Kalibrierungsschritt bietet nicht nur eine höhere Genauigkeit, auch lassen sich Ausreißer auffinden, die erheblich unterschiedliche Temperaturcharakteristika als herkömmliche Lösungen aufweisen. Der zweite Kalibrierungsschritt wird für BMUs meist nicht durchgeführt, da er zusätzliche Produktionstestkosten verursacht. Dazu sind genaue Analogtests der im Gehäuse befindlichen Einheiten bei zwei Temperaturen erforderlich, während die Branchennorm den Test bei nur einer Temperatur vorschreibt. Ein zweiter Testschritt mit hohen Anforderungen an die Analoggenauigkeit sorgt daher für wesentlich höhere Kosten.

Atmel hat eine neue Methode gefunden, mit der sich der zweite Test zu erheblich geringeren Kosten ausführen lässt. Normalerweise sind für den zweiten Testschritt hochgenaue Messeinrichtungen und komplexe Berechnungen erforderlich. Außerdem müssen Daten aus der ersten Messung gespeichert und im zweiten Schritt wieder aufbereitet werden – und zwar einzeln für jede im Test befindliche Einheit.

Die neue Methode minimiert die Anforderungen an die Testgeräte, indem sie Funktionen nutzt, die bereits in der BMU selbst vorhanden sind. Die integrierten A/D-Wandler führen die Messungen mittels genauer, externer Spannungsreferenzen durch, die CPU führt die notwendigen Berechnungen durch, und das Flash speichert die Messdaten aus dem ersten Testschritt. Somit lassen sich kostengünstige Messeinrichtungen verwenden und doch hochgenaue Messergebnisse erzielen. Damit möchte Atmel beste Performance bei wenig Mehrkosten bieten.

- Akkus optimal ausnutzen

- Strommessung als Basis

- Genau trotz Temperaturdrift