Optical Bonding

Veredelte Displays sind mehr als ein Trend

Fortsetzung des Artikels von Teil 1

Unterschiedliche Produktionsprozesse je nach Applikation

Den Display-Kunden stehen grundsätzlich zwei Produktionsprozesse mit entsprechend unterschiedlichen Features zur Verfügung. Vor der Entscheidung, die der Kunde normalerweise mit Beratung des Display- bzw. Bonding-Spezialisten auf Basis des Anforderungsprofils trifft, gilt es, ein paar wichtige Fakten zur Auswahl des passenden Verfahrens zu berücksichtigen. Die Faktoren Material, Einsatzort, Kosten, Ressourcen und gewünschte Produktlebensdauer spielen dabei wesentliche Rollen.

Beim Bonding kann zwischen Optical Clear Adhesive (OCA) und Liquid Optical Clear Adhesive (LOCA) Bonding, den beiden gängigen Verfahren zur Zeit, gewählt werden. Es geht hierbei um weit mehr als „nur“ das Verkleben von zwei oder mehreren Komponenten miteinander. Dahinter stecken aufwändige iterative Lernprozesse in Entwicklung und Fertigung sowie umfassende Maschinenbaukenntnisse.

Aufgrund jahrelanger Auseinandersetzung mit dem Thema Bonding hat sich Data Modul sonderangefertigte Maschinen herstellen lassen, um den Automatisierungs- und Standardisierungsgrad zu erhöhen und den Bonding-Prozess und das Risikomanagement insgesamt zu perfektionieren. So laufen am Fertigungsstandort Weikersheim neben einer Laminiermaschine mit angeschlossenem Autoklaven (Bild 2, links) auch drei LOCA-Bonding-Maschinen, wovon eine mit Doppelschlitten-Automatik arbeitet (Bild 2, rechts), eine Gap-Filling-Maschine und eine weltweit einzigartige Waschstraße für komplette Touch-Einheiten inklusive Tail (Bild 3) vollautomatisch.

Viel Know-how steckt in der Dosierung des Flüssigklebstoffs. Spezialisten von Data Modul beschäftigen sich seit Langem unter anderem damit, exakte Formeln zur Skalierbarkeit des Bonding-Prozesses nach Display-Größen und darauf angepasster Klebermenge zu berechnen. Dabei mussten auch alle positiven und negativen Konsequenzen chemischer oder physikalischer Verbindungen analysiert und dementsprechende Verfahren und Verfahrensweisen entwickelt werden. Auch etwaige Qualitätsstolpersteine, beispielsweise kleine Glasunebenheiten vor dem Produktionsbeginn zu erkennen und zu eliminieren, bildeten eine weitere Herausforderung. Was mit dem bloßen Auge nach glatter Glasoberfläche aussieht, kann im unqualifizierten Bonding-Prozess Ausschuss produzieren oder im Feld zur Delamination führen.

Optical Bonding von Touch-Modulen

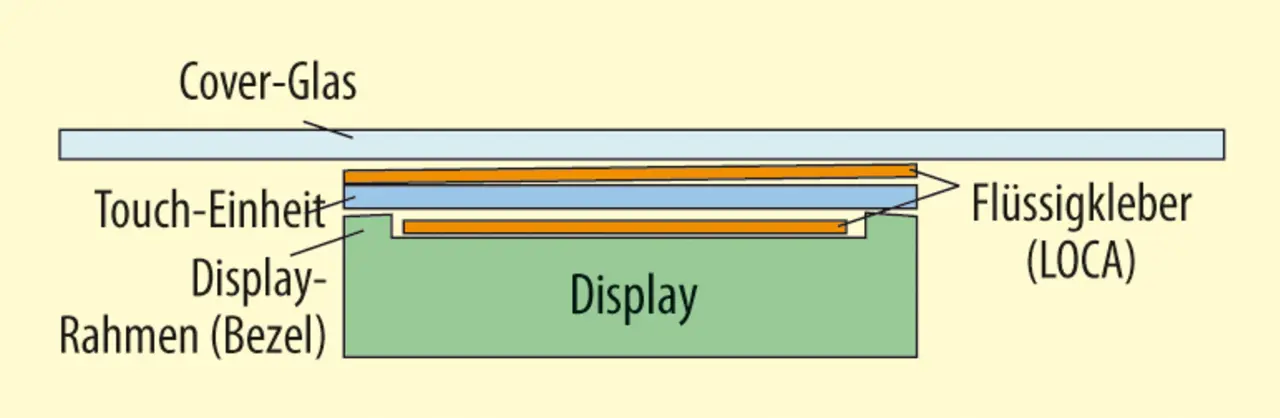

Ein nachhaltiges und bedarfsgerechtes Bonding erfordert grundsätzlich breites technisches Wissen und einige Erfahrung. Die Schwierigkeit besteht dabei nicht im Verkleben von Glas zu Glas (Beispiel Frontglas und Touchscreen). Der komplizierte Teil ist das Verbinden des Display mit einem Touchscreen. Dieses sogenannte Full Bonding ist deshalb so anspruchsvoll, weil um das Display in der Regel ein Rahmen (Bezel) läuft, der einen relativ großen Abstand zwischen Display-Oberfläche und Touchscreen erzeugt. Für das Bonding muss das TFT abgedichtet und der Höhenunterschied zwischen Display-Oberfläche und Bezel mit optischem Flüssigkleber ausgeglichen werden (Bild 4). Data Modul verwendet seit Langem für alle Diagonalen statt der gängigen Schieber hochmoderne Robotic Dispenser, um das gleichmäßige Auftragen des optischen Klebers zu gewährleisten. Diese erlauben eine Klebeschichtdicke je nach Display-Type von über 0,3–0,5 mm.

Alle Bonding-Prozesse müssen in Reinräumen unterschiedlicher Schutzklassen stattfinden, um Staub und Partikelablagerungen auf den Komponenten zu unterbinden und Zertifizierungsvorgaben zu erfüllen.

- Veredelte Displays sind mehr als ein Trend

- Unterschiedliche Produktionsprozesse je nach Applikation

- Vorteile und Features