Praxistipp

Sensoren in der elektrischen Antriebsregelung

Kippen oder nicht kippen – das ist die Frage bei der Auslegung elektrischer Asynchronmaschinen in der Praxis. Was bei der Drehzahlregelung zu beachten ist und wie sich Asynchronmaschinen im Vergleich zu Synchron- und Reluktanzmaschinen bewähren, hängt auch von der Auswahl der passenden Sensoren ab.

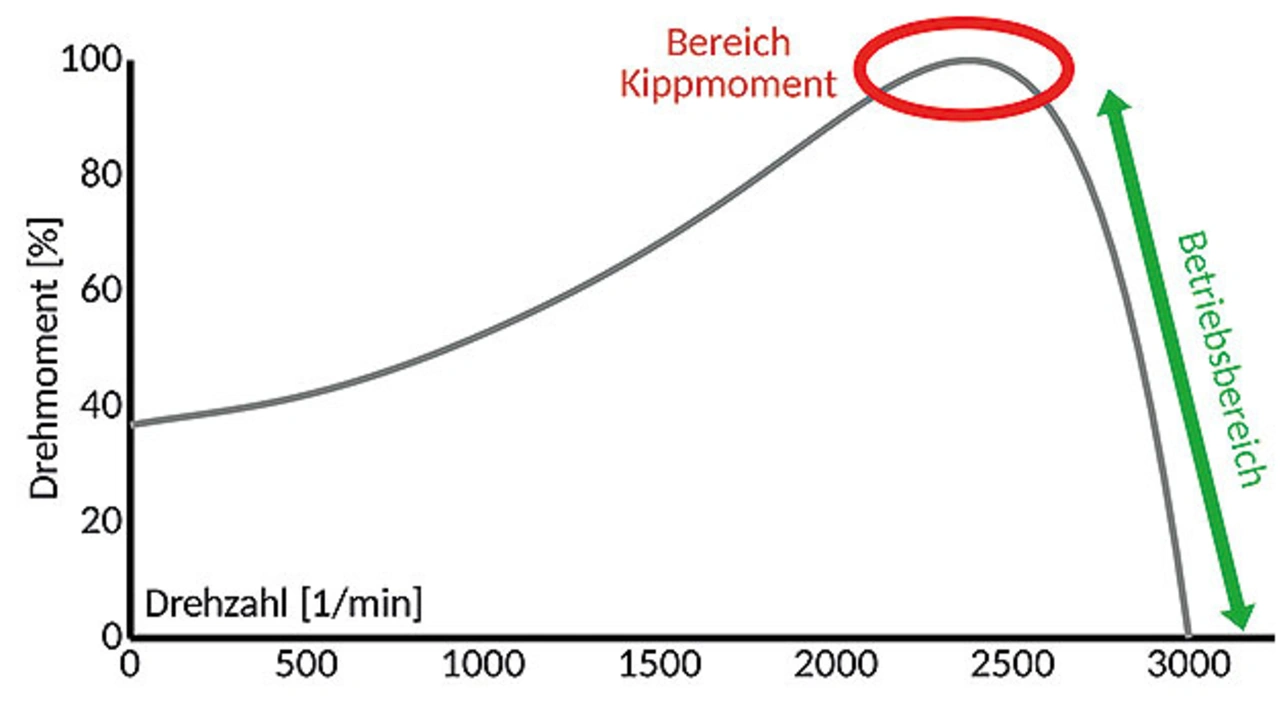

Früher wurden Asychronmaschinen bevorzugt für kostengünstige und robuste Stationärantriebe bei konstanter Drehzahl (z. B. um 3000/min) eingesetzt, die direkt an das 3-Phasen-Versorgungsnetz angeschlossen wurden. Später sorgte die Möglichkeit der Variation der Spannungsamplitude und der Frequenz für eine gute Steuerbarkeit der Asynchronmaschine und erschloss damit viele weitere Applikationen. Jedoch muss bei der dynamischen Belastung besonderes Augenmerk auf das Kippmoment der Asychronmaschine gelegt werden, weil die Asychronmaschine bei der Überschreitung des Kippmomentes in einen instabilen Zustand übergehen kann, der speziell bei Fahrantrieben äußerst unerwünscht bis gefährlich sein kann (Bild 1).

Jobangebote+ passend zum Thema

Um diesen Bereich sicher auszuschließen, benötigt man das Wissen über die elektrischen Parameter und die Maschinendrehzahl. Somit ist ein Drehzahlsensor nötig, der für eine Drehzahlregelung der Asynchronmaschine verwendet wird und gleichzeitig den instabilen Bereich um das Kippmoment während des Betriebs ausschließen kann.

Folgende vier Fälle sind hier typisch:

➔ Stationärer Betrieb ohne Regelung, hier wird (soll) ein Erreichen des Kippmoments durch die Applikation ausgeschlossen/vermieden werden

➔ Geregelter Betrieb mit einem einfachen Drehzahlsensor am Motor

➔ Geregelter Betrieb mit einem Drehzahlsensor, der im System (z. B. Getriebe) bereits vorhanden ist (Sensorfusion)

➔ Geregelter Betrieb mit einem Winkelsensor oder Winkelencoder, der neben der Drehzahl auch die Winkellage der Welle misst und ggf. auch regelt (z. B. Lenkantriebe)

Somit gibt es die zwei grundsätzlichen Fälle ungeregelter Betrieb (ohne Sensor) und geregelter Betrieb (mit Sensor).

Wir beschränken uns nun auf den geregelten Betrieb mit einem Sensor, der mindestens die Drehzahl und die Drehrichtung misst. Die elektrischen Daten der Versorgung (Spannung, Strom und Frequenz) setzen wir als bekanntes Systemwissen voraus.

Wieso unbedingt die alte Asynchronmaschine?

In der Vorstellung vieler ist die Asynchronmaschine veraltet, nicht regelbar, schwer, groß und hat einen niedrigen Wirkungsgrad.

Wenn man oberflächlich die klassischen Eigenschaften der Asynchronmaschine mit denen von Synchron- und Reluktanzmaschinen vergleicht, scheinen die negativen Argumente vorzuherrschen. Zum 70-jährigen Jubiläum der Fachzeitschrift Elektronik wollen wir aber nicht nur in die Vergangenheit, sondern auch positiv in die Zukunft schauen.

Genauer betrachtet hat sich in den vergangenen Jahren nämlich einiges zum Vorteil der Asychronmaschine getan:

➔ Mit Frequenzumrichter und Drehzahlsensor ist sie sehr gut regelbar.

➔ Seit der Einführung der neuen Wirkungsgradklassen (IE) wurden auch sie und ihr Wirkungsgrad optimiert.

➔ Ohmisch optimierter Kurzschlussläufer

➔ Geringere Luftspalte

➔ Höherer Spulenfüllgrad

Dazu kommen die bereits bekannten Vorteile:

➔Kostengünstiger Aufbau

➔Keine teuren und empfindlichen Dauermagnete

➔Robustes Gesamtdesign

Somit hat sich die Asynchronmaschine wieder weiter oben in der Auswahlliste elektrischer Antriebe eingeordnet und kann mit Synchron- und Reluktanzmaschinen mithalten. Hersteller von Flurförderfahrzeugen setzen die Asynchronmaschine als Standardantrieb ein, und auch große Automobilhersteller setzen sie als Traktionsmotor ein. Die bürstenbehafteten DC-Motoren stellen eine Sonderrolle dar, weil das mechanische Bürstensystem häufig ein Ausschlusskriterium darstellt – oft zu Unrecht.

Wie regelt man nun am besten?

Weil das Thema Drehzahlmessung an einer rotierenden Welle vielfältig gelöst ist, treten hier die Sensor- und Systemintegrationskosten in den Vordergrund.

Für eine reine Drehzahl- und Drehrichtungsregelung genügt ein einfacher magnetischer Drehzahl- und Drehrichtungssensor, z. B. auf Hall-Basis. Hiermit können mit einem codierten Geberrad auch Winkelmessungen durchgeführt werden. Für eine sehr genaue Rotorlagemessung ist ein geeigneter Winkelsensor nötig, z. B. ein Winkelsensor auf Hall-Basis oder ein optischer oder magnetischer Encoder.

Wenn wir uns auf die Drehzahlregelung, die Drehrichtungsmessung und die Vermeidung des Betriebsbereiches Kippmoment konzentrieren, genügt somit ein Standard-Hall-Drehzahlsensor mit folgenden Eigenschaften:

➔ Temperaturbereich: meist –40 bis +125 °C

➔ Luftspaltbereich: meist 0 bis 2,5 mm

➔ Drehrichtungserkennung

➔ Drehzahlbereich: meist Zahnfrequenzen bis max. 20 kHz

➔ Magnetische Störfeldsicherheit: differenzielles Messverfahren

➔ Dichtheit: meist IP67 bis IP69

➔ Dichtfunktion: meist O-Ringdichtung

➔ Medienbeständigkeit: meist Öl

➔ Kontaktierung: meist Steckverbindung mit oder ohne Kabelausgang

➔ Thermische Wechselbeanspruchung, Temperaturschock, Temperaturlagerung u. ä.

➔ Mechanische Vibrationen, Schläge, Kabelauszugskräfte u. ä.

➔ Elektrische Schnittstelle: meist TTL, PWM als Spannungs- oder Stromschnittstelle

Wie schnell darf die Asynchronmaschine drehen?

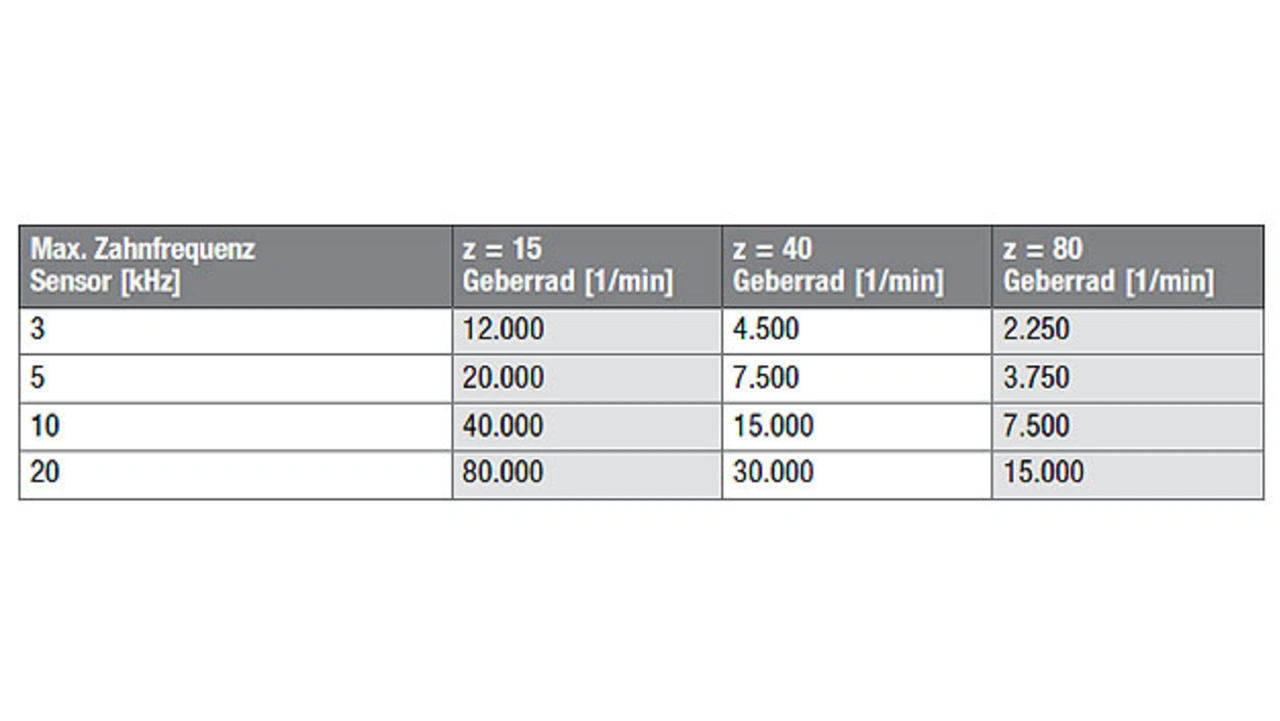

Die maximal mögliche Drehzahl bezogen auf den Drehzahlsensor ist von der maximalen Zahnfrequenz des Drehzahlsensors abhängig. Diese ist produktspezifisch und liegt typischerweise zwischen 3 und 20 kHz. Das Geberrad hat typischerweise ca. 15 bis 80 Zähne. Die Zahnfrequenz ist wie folgt berechenbar und somit die maximale Drehzahl (siehe Tabelle):

Zahnfrequenz fZahn [Hz] = (Drehzahl n [1/min] · Zähnezahl z [-]) / 60 [s/min]

Jetzt ist aber Vorsicht geboten, weil die maximale Grenzfrequenz des Drehzahlsensors oft bei einer Amplitudendämpfung von 3 dB angegeben ist. Das bedeutet, dass das interne Sensorsignal eine um ca. 30 % reduzierte Amplitude aufweist und somit der maximale Luftspalt bei der Grenzfrequenz nicht eingehalten werden kann.

Somit muss der maximale Luftspalt abgesichert werden, wenn wir uns der Grenzfrequenz nähern. Überschlägig kann man davon ausgehen, dass bis zur halben Grenzfrequenz die Amplitudendämpfung gering bis vernachlässigbar sein kann. Darüber hinaus ist eine genaue Absicherung nötig. Somit können sich die maximalen Drehzahlen aus der Tabelle deutlich reduzieren. Andererseits kann durch die Auswahl eines Geberrades mit wenig Zähnen die maximal mögliche Drehzahl erhöht werden.

Wie funktioniert die Drehrichtungsbestimmung?

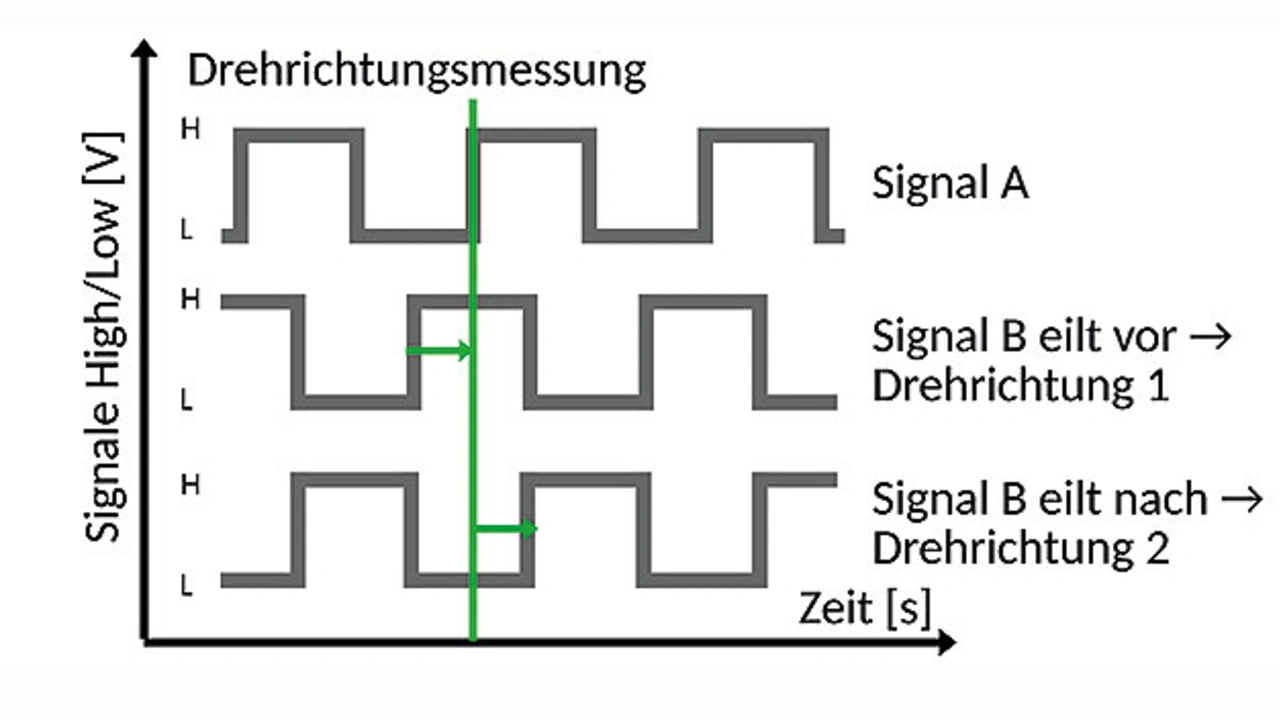

Grundsätzlich funktioniert die Drehrichtungserkennung einfach und verständlich: Es werden im Sensor zwei versetzte unabhängige Drehzahlsignale A und B aufgenommen, die einen definierten Phasenversatz von ca. 90° zueinander aufweisen. Je nachdem, ob A nun B voreilt oder umgekehrt, lässt sich daraus die Drehrichtungsinformation ableiten (Bild 2).

In der Praxis gibt es das klassische Verfahren, bei dem der Drehzahlsensor die beiden unabhängigen Drehzahlsignale ausgibt, und die Auswertung der Drehrichtungsinformation erfolgt im Steuergerät. Jedoch gibt es auch viele Sensoren, die die beiden Drehzahlsignale schon im Sensorchip auswerten und die Drehrichtungsinformation separat digital ausgeben oder die Drehrichtungsinformation, z. B. über PWM, im Drehzahlsignal übertragen.

Die im Sensor integrierte Auswertung und Ausgabe des Drehrichtungssignals ist sehr komfortabel und reduziert den Zusatzaufwand im Steuergerät und somit im System. Die Algorithmen sind aber von der Signalform abhängig, und durch die fixen Abstände können die Phasenversätze nicht immer optimal abgebildet werden. Deshalb ist hier eine Absicherung der Zuverlässigkeit der Drehrichtungsinformation zu empfehlen. Besonders, wenn die Drehrichtungsinformation nach den ersten Flanken des Richtungswechsels wahr und stabil sein muss.

Was bedeutet das für die Praxis?

Falls es sich um eine Einzelapplikation handelt, kann die Auslegung mit den beschriebenen Methoden erfolgen: Anforderungscheck, Festlegung des benötigten Luftspalts nach Toleranzrechnung, Absicherung des maximalen Luftspalts mit der ausgewählten Zahngeometrie, Auslegung der Zähnezahl nach maximaler Zahnfrequenz, Absicherung der Drehrichtungsinformation nach den gegebenen Rahmenbedingungen.

Handelt es sich bei der Anwendung jedoch um eine Baureihe bzw. einen Baukasten oder sogar um verschiedene Produkte, die durch einen einzelnen Sensortyp dargestellt werden sollen, muss eine genaue Planung und Absicherung der Funktion erfolgen. Dies ist oft erfolgreich, wenn ein für die Applikation optimiertes Standardgeberrad oder zumindest eine ähnliche Verzahnungsgeometrie gewählt wird. Wird diese Optimierung frühzeitig durchgeführt, ist auch eine Rückwärtskompatibilität zu älteren Produkten und eine vorausschauende Kompatibilität für neu entwickelte Produkte realisierbar.

Zusammenfassung

Asynchronmaschinen mit Drehzahlregelung können nun noch vielfältiger eingesetzt werden, und das instabile Verhalten um das Kippmoment lässt sich vermeiden. Magnetische Hall-Drehzahlsensoren eignen sich hierfür, weil sie kostengünstig und robust sind. Bei einer systematischen Auslegung können viele Anforderungen abgedeckt und nach Möglichkeit ein Standardsensor für viele Produkte eingesetzt werden.

Für eine Bestimmung der Rotorlage sind Winkelsensoren nötig; diese werden häufig durch magnetische oder optische Encoder dargestellt, die deutlich komplexer sind als Hall-Drehzahlsensoren. Für eine reine Drehzahl- und Drehrichtungsmessung sind Encoder meist überdimensioniert. Durch eine spezielle Geberradgeometrie oder das Einbringen einer Referenzmarke lassen sich Hall-Drehzahlsensoren auch für Winkelmessung und Segmentlagebestimmungen einsetzen; dieses Verfahren hat sich schon millionenfach bewährt.

Der Autor

Arno Erzberger

ist unabhängiger freiberuflicher Sensor-Technologieberater und Inhaber von ONRAsens. Er studierte Maschinenbau an der Universität Karlsruhe (T.H.) mit der Vertiefungsrichtung Mess- und Regelungstechnik sowie Schwingungslehre. Er war in drei deutschen Technologiekonzernen in der Sensorentwicklung, dem technischen Vertrieb und in der Technologiestrategie tätig und hält die Vorlesung Sensors for Smart Systems an der OTH Amberg-Weiden.