TMR-Sensoren

Messung durch den Tunnel

Fortsetzung des Artikels von Teil 1

Langwierige Entwicklung

Warum hat es von der Entdeckung des Effekts bis zu seiner industriellen Nutzung so lange gedauert? Erstens ist die Struktur von praxistauglichen Versionen letztlich doch weit komplexer als oben genannt, sie besteht aus bis zu zwölf Schichten aus sehr verschiedenen Materialien, darunter Ru, Ta, CoFeB, MgO, PtMn. Die günstigsten Materialien und Stärken zu finden war eine überaus komplexe Optimierungsarbeit. Zweitens müssen die Schichtdicken mit äußerster Präzision eingehalten werden, sprich mit einer Toleranz von 0,1 nm, vor allem die Oxidschicht, da kleine Variationen zu großen Variationen des Widerstands führen. All das erfordert einen enormen apparativen Aufwand. Die Produktionsanlagen, die das können, mussten erst entwickelt werden; sie kosten etliche Millionen Euro. Die Schichtherstellung erfolgt mittels Sputtern auf ein oxidpassiviertes Siliziumsubstrat, die Strukturierung der Tunnelelemente mit konventioneller Lithografie und Ionenstrahlätzen. Ein Problem bringt die extrem dünne Oxidschicht mit sich: Sie ist empfindlich für elektrostatische Entladungen, ähnlich wie MOS-Transistoren. Ein Durchschlag bedeutet Zerstörung. Deshalb sind hier entsprechende Schutzvorrichtungen nötig. Keine Schäden entstehen dagegen durch extrem starke Magnetfelder.

Die Vorteile von TMR-Sensoren gegenüber AMR- und GMR-Sensoren: Der Widerstand eines Sensorelements ist bei gleichen Abmessungen sehr viel höher, bei praktischen Ausführungen (Durchmesser einige 10 µm) in der Größenordnung von einigen 100 kΩ. Wollte man mit AMR- oder GMR-Sensoren solche Werte erreichen, dann bräuchte man flächenhungrige Mäanderstrukturen. Die äußerst niedrige Stromaufnahme im µA-Bereich ist vorteilhaft in batteriebetriebenen Geräten, wo sich die Gesamtkosten des Einsatzes nicht nur aus der Anschaffung bestimmen, sondern auch aus den im Laufe der Jahre verbrauchten Batterien. Wenn die seltener zu wechseln sind, wird der Betrieb langfristig gesehen billiger, auch wenn der Sensor anfangs etwas mehr kostet. Auch für Geräte, die mittels Energy Harvesting versorgt werden, sind sie günstig. Die sinnvolle Obergrenze für den Widerstand eines TMR-Elements liegt da, wo das Signal/Rausch-Verhältnis allzu ungünstig wird. Bei kleinerer Fläche ergibt sich ein höherer Widerstand, aber auch höheres 1/f-Rauschen, bei dickerer Oxidschicht entsteht höheres Schrotrauschen.

Jobangebote+ passend zum Thema

Dank der µm-kleinen Abmessungen lassen sich TMR-Sensorelemente in großer Anzahl eng nebeneinander auf ein Substrat setzen, damit sind magnetische Zeilensensoren realisierbar, die für die zerstörungsfreie Werkstoffprüfung von Nutzen sein können.

Letztlich sind AMR, GMR und TMR komplementäre Technologien, die nicht in direkter Konkurrenz zueinander stehen, sondern eher in Koexistenz. Jede hat ihre eigenen Vor- und Nachteile, wodurch sich jeweils eigene Einsatzschwerpunkte ergeben.

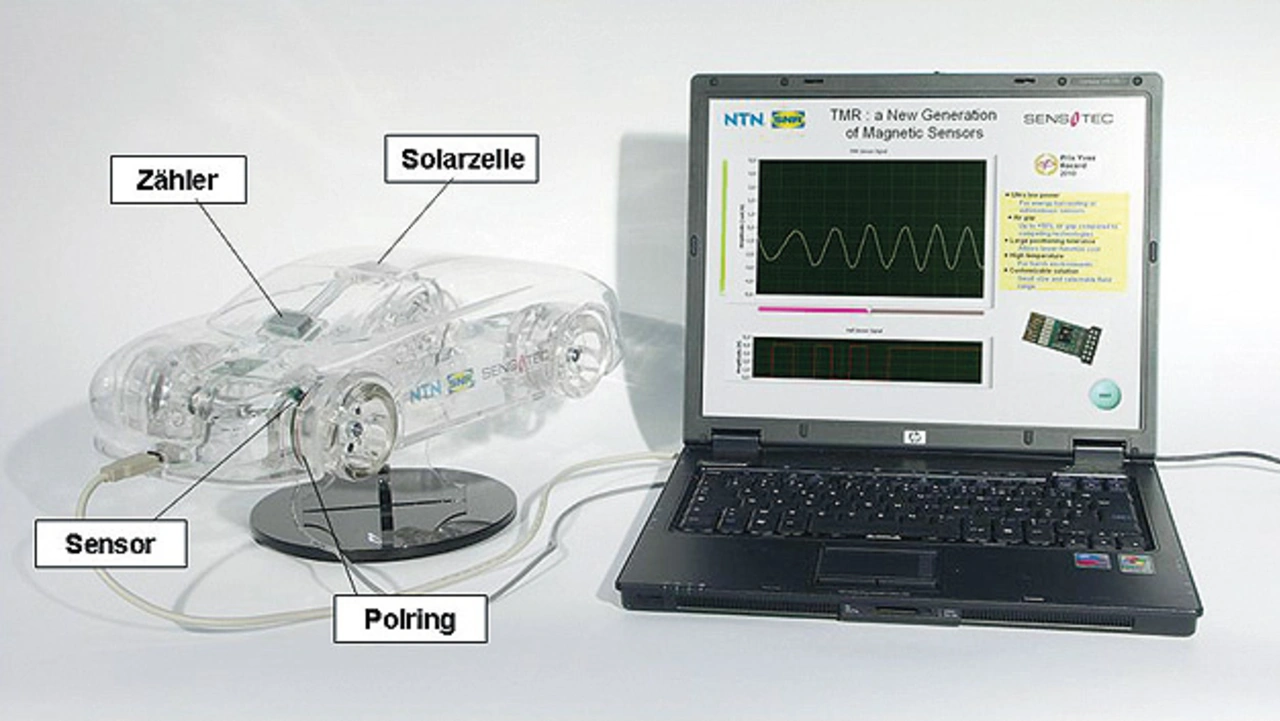

Mittlerweile sind TMR-Sensoren bei einer ganzen Reihe von Herstellern in Serienproduktion, darunter Sensitec (Deutschland), NVE (USA), TDK (Japan) und MDT (China). Zum Testen sind Evaluation Kits verfügbar. Sensitec führt ein solches vor, das einschließlich der angeschlossenen Elektronik und des Display mit einer Solarzelle versorgt wird (Bild 2).

- Messung durch den Tunnel

- Langwierige Entwicklung

- Kein Mangel an Anwendungen