Filmkondensatoren

Energie auf Knopfdruck

Fortsetzung des Artikels von Teil 1

Verschiedene Methoden für hohe Spannungen

Wie lassen sich jedoch die hohen Spannungsfestigkeiten erreichen? Filmkondensatoren werden aus Kunststoff-Folien hergestellt, die einseitig mit einer dünnen Metallschicht bedampft werden. Als Kunststoff kommt bei hochwertigen Kondensatoren vor allem Polypropylen in Frage – dieses Material lässt sich gut bedampfen und verfügt über optimale Selbstheilungseigenschaften. Mit dem Werkstoff Polyester lassen sich Kondensatoren realisieren, die Einsatztemperaturen bis 110 °C widerstehen können und besonders kompakt sind. Letzteres liegt an der höheren Elektrizitätskonstante von Polyester, die kleinere Bauformen erlaubt. Die Nachteile von Polyster liegen in den hohen internen Spannungsverlusten (ESR) des Materials und in den schlechten Selbstheilungseigenschaften.

Die Spannungsfestigkeit hängt von der verwendeten Filmstärke ab – für höhere Spannungen müssen entsprechend dicke Filme als Dielektrikum verwendet werden. Die obere Grenze für einen einfach aufgebauten Filmkondensator ist bei einer Spannung von etwa 2,5 kV erreicht. Werden Kapazitäten für höhere Spannungen benötigt, so lassen sich mehrere Kondensatoren in Serie schalten. Die Spannung teilt sich dann auf und jeder einzelne Kondensator ist nur noch einem Bruchteil der Gesamtbelastung ausgesetzt. Um dem Anwender die Montage und das Zusammenschalten mehrerer Einzelkomponenten zu ersparen, besteht die Möglichkeit, mehrere Kondensatorwickel in einem Gehäuse zusammenzufassen. Im Gegensatz zu den Elektrolytkondensatoren sind für Filmkondensatoren bei einer Serienschaltung keine zusätzlichen Symmetrier-Widerstände erforderlich. Somit lassen sich auch hohe Spannungen erreichen, ohne zusätzliche Verluste in Kauf nehmen zu müssen.

Anstatt einzelne Wickel miteinander zu verschalten, gibt es bei Filmkondensatoren jedoch noch eine weitere, sehr elegante Art, eine Serienschaltung herzustellen: Durch eine spezielle Form der Metallisierung lässt sich direkt auf dem Film eine Serienschaltung realisieren. Dafür werden in Längsrichtung des Films schmale Metallstreifen auf den Film aufgedampft, dazwischen befinden sich freie Streifen als Isolierung. So entstehen mehrere, in Serie geschaltete Kapazitäten. Auch in diesem Fall muss jede einzelne Kapazität – jeder Metallstreifen – nur einen Teil der Gesamtspannung aushalten. Wenn ein Film ausreichend breit ist, lassen sich über 15 Serienschaltungen innerhalb eines Wickels realisieren. So können einzelne Wickel hergestellt werden, die für Spannungen bis über 40 kV geeignet sind.

Produktionsverfahren für hochwertige Ergebnisse

Die Produktion von Hochspannungskondensatoren ist mit einigen Herausforderungen verbunden, die FTCAP mithilfe von speziellen Anlagen und Techniken meistert. So hat der Husumer Kondensatorenspezialist in eine eigens für diesen Zweck konzipierte Vergussanlage investiert. Das Ziel ist es, mit einer neu entwickelten Vakuumvergusstechnik eine besonders hochwertige und homogene Isolierung zu erreichen, sodass sich Teilentladungen auf ein Minimum reduzieren lassen.

Dazu dient ein spezielles Vergussmaterial – je nach Kondensator wird Epoxyd oder Polyurethan verwendet; beide Materialien sind für den lunkerfreien Verguss optimiert. Das ist nötig, weil jede Luftblase im Kondensator Teilentladungen nach sich ziehen kann. Um das zu verhindern, wird das Vergussmaterial zunächst einer Dünnschichtentgasung bei 10 mbar unterzogen. Anschließend wird es unter Vakuum in die Kondensatoren gefüllt.

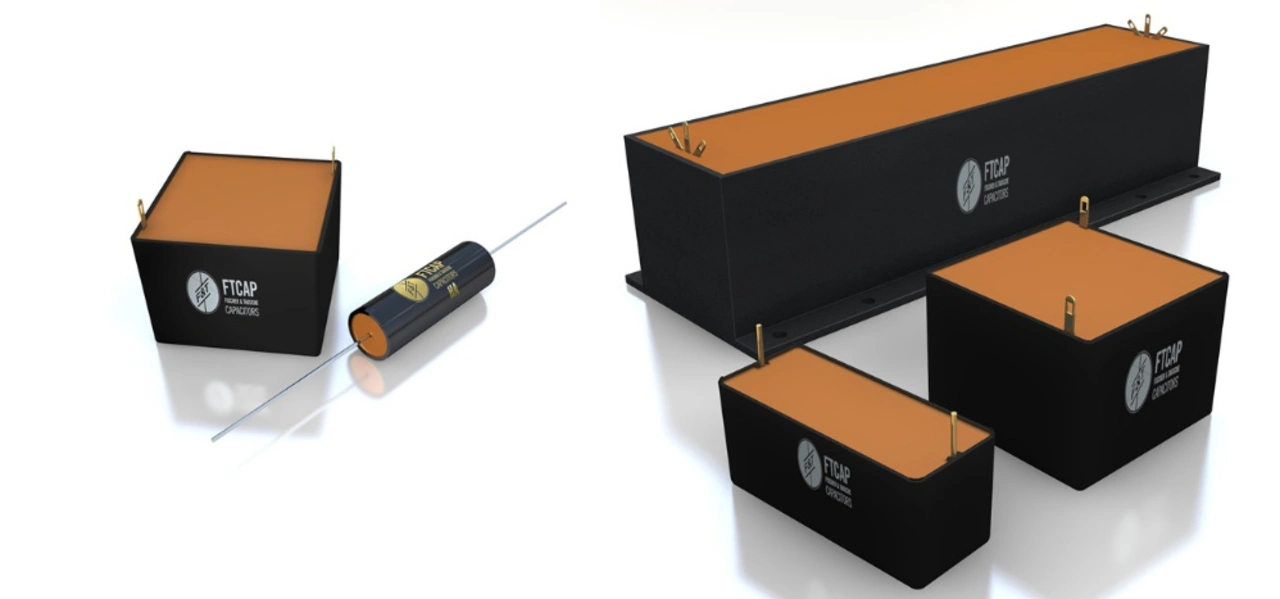

Mithilfe der innovativen Vergussanlage, die ein deutscher Hersteller zusammen mit FTCAP für diesen speziellen Einsatz optimiert hat, können auch Strecken vergossen werden. Diese Technik minimiert Lufteinschlüsse und ermöglicht es damit, den Verguss optimal blasenfrei in das Gehäuse einzubringen. In einem Vakuumschritt kann die maßgeschneiderte Anlage bis zu 100 Kondensatoren bearbeiten. Sie ist jedoch flexibel und kann auch kleine Volumen vergießen – ideal für die Fertigung von kundenspezifischen Sonderlösungen in verschiedenen Baugrößen.

Vor jeder Auslieferung müssen die Hochspannungskondensatoren aufwendigen Test- und Messverfahren zur Qualitätssicherung unterzogen werdem. Weil das Sortiment so breitgefächert ist, muss auch das Mess-Equipment entsprechend flexibel sein und zum Beispiel die besonderen Formen der Hochspannungskondensatoren berücksichtigen können. Um Kriechströme beim Messvorgang zu verhindern, erfolgen die Messungen ausschließlich in voll klimatisierten Räumen bei geringer Luftfeuchtigkeit.

Geprüft werden alle relevanten Parameter wie Kapazität, Spannungsfestigkeit und Reststrom, und zwar gemäß der einschlägigen Normen. Einige wenige Kondensatorenhersteller führen auf Wunsch auch spezielle Kurzschlussprüfungen durch: Wenn beispielsweise eine Blitzröhre in einem Kernspintomographen einen Kurschluss hat, ist der Kondensator einer harten Belastung ausgesetzt.

Hochspannungskondensatoren von FTCAP

Die komplett aus ölresistenten Materialien gefertigten Hochspannungskondensatoren von FTCAP sind robust gegenüber Teilentladungen und hohen Rippelspannungen, auf Wunsch lassen sich eine erhöhte Flankensteilheit (du/dt) und Impulsfestigkeit realisieren. Die hohe Produktionsqualität und die optimierte Auslegung sorgen für einen hohe Lebensdauer, die vor Auslieferung in aufwendigen Mess- und Prüfprozessen nachgewiesen wird. Für den Einsatz zum Beispiel in der Medizintechnik lassen sich Nennspannungen bis zu 120 kV erreichen; die Zusammenschaltung zu einer Hochspannungskaskade in einem Block ist möglich. Der Kunde kann zwischen verschiedenen Gehäuseformen, Abmessungen und Anschluss-Terminals wählen. Alle Materialien der Kondensatoren sind nach UL 94 für die höchste Brandklasse freigegeben.

- Energie auf Knopfdruck

- Verschiedene Methoden für hohe Spannungen