Qualitätsmanagement-Systemen im Embedded-Markt

Durch Qualität zu sicheren und zuverlässigen Produkten

Fortsetzung des Artikels von Teil 1

Die 12 K.O.-Kriterien der IRIS

Ein zentrales Instrument der IRIS sind die so genannten 12 K.O-Kriterien. Diese sind von besonderer Bedeutung, da alle Kriterien beim Zertifizierungsaudit erfüllt werden müssen. Wird ein einziges Kriterium nicht erfüllt, muss der gesamte Prozess wieder mit einer Neubeantragung begonnen werden.

Die Entwicklungsvalidierung ist beispielsweise so ein K.O.-Kriterium. Bei der Entwicklungsvalidierung muss das Unternehmen sicherstellen und nachweisen, dass Berichte, Berechnungen oder Ergebnisse von Tests die geforderten Requirements (Spezifikationsanforderungen) erfüllen. Auch hier stellt ein angepasstes V-Modell eine ideale Methode zur Validierung und Verifizierung der anwendbaren Normen dar. Dies sind zum Beispiel Entwicklungen mit Sicherheitsanforderungsstufe (SIL-Level) gemäß DIN EN 50126, DIN EN 50128 und DIN EN 50129. Zur Dokumentation eignen sich Tools wie die prozessbasierte Projektmanagement-Software in-Step von MicroTool, die auch über ein sicheres Versions- und Konfigurations-Management verfügt.

Bewertung nach IRIS

Die Bewertung des Reifegrades des Managementsystems nach IRIS erfolgt mittels einer Scoring-Methode über das IRIS-Audit-Software-Tool. Der Audit-Fragenkatalog mit seinen 259 Fragen stellt die Basis für die Durchführung des Audits dar. Davon beziehen sich 86 Fragen (33 %) auf die ISO, 154 Fragen (60 %) auf IRIS und 19 Fragen (7 %) auf beides. Bei den Fragen wird das Gesamtergebnis durch 58 geschlossene Fragen (ja/nein) und 189 offene Fragen (nach fünfstelliger Skala) ermittelt. Durch den Scoring-Level (Gesamtergebnis) soll erreicht werden, dass der Kunde den Reifegrad des Qualitätsmanagement-Systems seines Lieferanten besser vergleichen kann. Dies ist bei der ISO 9001 nicht ersichtlich.

Deutlich über die ISO 9001 hinaus gehen auch weitere Forderungen der IRIS wie:

- Projektmanagement,

- Management von Ausschreibungen,

- Wissensmanagement,

- Absicherungsplan (Notfallereignisse),

- Konfigurationsmanagement,

- First-Article-Inspection (FAI).

Aerospace-Norm EN/AS 9100

Parallelen zur IRIS in der Bahnindustrie findet man auch in der Luftfahrt, wo der Markt ebenfalls durch einige wenige Hersteller wie Airbus, Boeing, EADS, Embraer oder Lockheed Martin dominiert wird. Eine Zertifizierung nach der Luftfahrtnorm EN/AS 9100 ist hier absolute Voraussetzung, um in diesem anspruchsvollen Markt als Lieferant aktiv zu sein. Die EN 9100:2003 ist gleichwertig mit der AS 9100 Rev. B (amerikanischer Raum) und zur JISQ 9100:2004 (asiatischer Raum).

Die Luftfahrtnorm EN/AS 9100 enthält ebenfalls Forderungen, die über die ISO 9001 hinausgehen. Manche dieser Forderungen wie beispielsweise die First-Article-Inspection (FAI) findet man in ähnlicher Ausprägung auch in der IRIS.

Die FAI sieht die Prüfung, die Verifizierung und die Dokumentation eines Produktes aus dem ersten Serienproduktionsanlauf oder nach einer Änderung vor. Soweit möglich, sollte sich die FAI auch auf die Lieferanten erstrecken und dort Anwendung finden. Die Qualitätssicherungsvereinbarung stellt eine sinnvolle Möglichkeit dar, diese Anforderung auch an Unterlieferanten durchzusteuern. Durch die konsequente Anwendung der FAI lassen sich Fehler und damit Nacharbeit während der Serienproduktion systematisch vermeiden. Die Spezifikationsanforderung wird auch unter Serienbedingungen erfüllt, die geforderte Produktqualität wird sichergestellt und gleichzeitig der Nachweis der Einhaltung der Prozesse erbracht.

Eine weitere wichtige Forderung zur Qualitätssicherung, die neben der ISO/TS 16949, der ISO 13485 oder der IRIS auch im Bereich der Luftfahrt anzutreffen ist, stellt die Kennzeichnung und Rückverfolgbarkeit, das heißt die lückenlose Aufzeichnung über die gesamte Zulieferkette eines Produkts (Traceability) dar.

Eine Möglichkeit, Traceability zu integrieren, ist, alle Anlagen und Geräte mit unterschiedlichen Schnittstellen zur Datenerfassung auszurüsten. Alle Daten werden in einer Datenbank gesammelt und mit Zeitstempeln versehen. So kann zum Beispiel der genaue Zeitpunkt bestimmt werden, an dem ein bestimmtes Board die Pick-and-Place-Maschine passiert hat. Da die Parameter der Maschine an diesem Zeitpunkt bekannt sind, kann man das betreffende Board genau zurückverfolgen. Dies funktioniert auch für die benutzten Komponenten, so dass sich zurückverfolgen lässt, welche Komponente von welcher Lieferung am Ende auf einem Produkt bestückt wurde. Zusätzlich zu einem Fertigungsbegleitpapier gibt es eine große Menge Maschinendaten. Diese Daten werden auf einem zentralen Datenbankserver gesammelt und können in Echtzeit z.B. über das Firmen-Intranet zugänglich gemacht werden. Dies hat entscheidende Vorteile: vollständige Transparenz des kompletten Fertigungs- und Testprozesses und dadurch kurze Reaktionszeiten im Fehlerfall. Das System kann ein integraler Bestandteil des ERP-Systems (Enterprise Resource Planning) sein.

Auch bei der EN/AS 9100 gibt es weitere Forderungen, die deutlich über die ISO 9001 hinausgehen:

- Konfigurationsmanagement,

- Risikobewertung,

- Obsoleszenz-Management,

- Festlegung von Berechtigungen, insbesondere für Freigaben,

- Konzepterstellung zum Umgang mit bereits ausgelieferten fehlerhaften Produkten.

Bei erfolgreicher Zertifizierung nach EN/AS 9100 wird der Lieferant in die OASIS-Datenbank aufgenommen (Online Aerospace Supplier Information System). Hierbei handelt es sich um die Präsentations-Plattform für Unternehmen der Luft- und Raumfahrtindustrie. OEMs dient der Eintrag in die OASIS-Datenbank als Nachweis einer Zertifizierung auf der Grundlage einer Norm der 9100-Familie, denn erst der Eintrag in der OASIS-Datenbank weist aus, dass es sich um ein anerkanntes akkreditiertes Zertifikat handelt.

Jobangebote+ passend zum Thema

Airbus und die GRESS

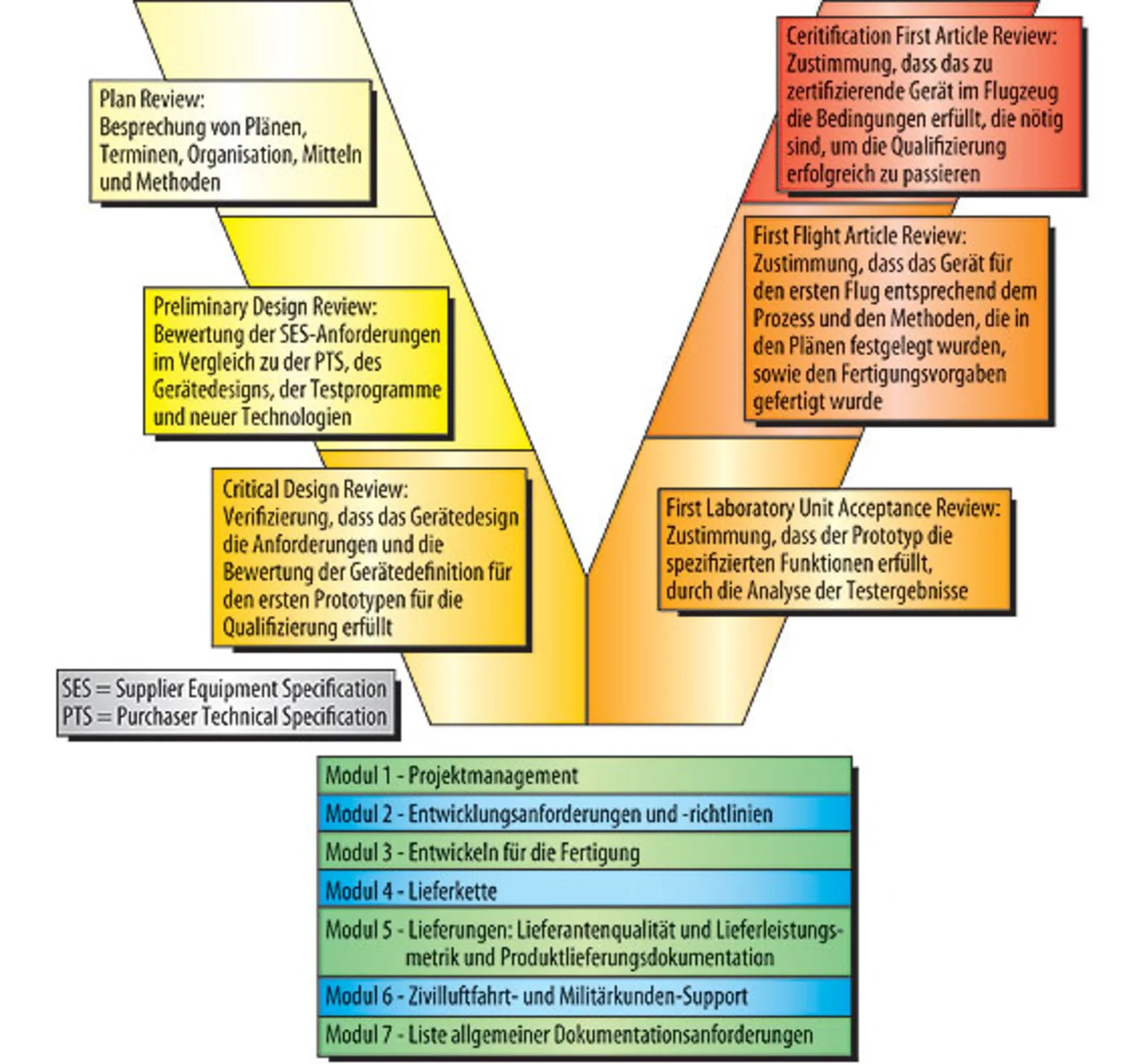

Aufbauend auf der EN/AS 9100 stellen namhafte Unternehmen aus dem Bereich der Luftfahrt zusätzliche Anforderungen an ihre Zulieferer, die aus ihrer Sicht durch die EN/AS 9100 nicht ausreichend abgedeckt sind. Die zusätzlichen Anforderungen werden beispielsweise bei Airbus durch Anwendung und Einhaltung der GRESS (General Requirements for Equipment Systems Suppliers) beschrieben (Bild 3).

Der Entwicklungsprozess gemäß GRESS ist in Module unterteilt und erstreckt sich vom Kick-Off-Meeting (KOM) bis zum Final Review (FR). Der Entwicklungsfortschritt wird zu fest definierten Milestones (Reviews) mit PASS-Kriterium gemessen. Diese Milestones bilden das V-Modell ab. Die Milestone-Reviews haben folgende Zielsetzung:

- Überprüfung der im Milestone definierten PASS-Kriterien, abgeleitet aus der normativen Referenz mit dem Ist-Zustand auf Dokumentenebene.

- Entscheidung, ob der Ist-Zustand im Milestone die definierten PASS-Kriterien erfüllt und von allen relevanten Parteien akzeptiert worden ist.

- Formale Dokumentation des Ist-Zustandes mit Bewertung (Milestone-Decision) des PASS-Kriteriums.

- Identifikation und Einleitung von eventuell erforderlichen Maßnahmen.

Zu den in der GRESS gestellten Anforderungen gehören z.B.:

Projekt-Management mit Schlüsselforderungen (Key Requirements) wie:

- Strukturpläne für Organisation, Produkte und Ressourcen,

- Risikomanagement,

- Produkt- und Prozesssicherung.

Integrierte Entwicklung (Engineering for Manufacturing) mit Schlüsselforderungen wie:

- Prozessüberwachung und Steuerung mittels Kennzahlen,

- Management von Änderungen.

Supply-Chain mit Schlüsselforderungen wie:

- Materialmanagement (inklusive der Inventarmanagementpolitik),

- Risikoanalyse bei Einkauf und Beschaffung,

- Lieferantenauswahl und -qualifizierung.

Die Umsetzung dieser Abläufe wird in einem eigens dafür geforderten Dokument, dem Industrial Quality Dossier (IQD), beschrieben.

- Durch Qualität zu sicheren und zuverlässigen Produkten

- Die 12 K.O.-Kriterien der IRIS

- Vom Qualitätsmanagement zur Business Excellence