Entwärmungskonzepte

Hohe Ströme auf FR4-Leiterplatten

Fortsetzung des Artikels von Teil 1

3D-Aufbau nutzt Bauraum sehr gut aus

Ein weiterer Vorteil von HSMtec ist die 3D-Verformbarkeit: Die Kupferprofile, die im FR4-Material des Multilayer verpresst sind, lassen sich über ihre eigentliche Funktion als Strom- und Wärmeleiter hinaus auch biegen. Dazu werden an den Biegekanten Kerbfräsungen im FR4-Material durchgeführt, wodurch die jeweilige Biegeposition definiert wird. An diesen Sollbiegestellen lassen sich einzelne Segmente mit einem Neigungswinkel bis ±90° ausrichten. Die Kupferdrähte und Kupferprofile erlauben eine selbsttragende Konstruktion und führen hohe Ströme oder Wärme über die Biegekante ab. Typisch und vorteilhaft ist, dass die Leiterplatten als zweidimensionale Leiterplatte gelayoutet, im Nutzen gefertigt und bestückt werden. Nach dem Bestücken bzw. zur Montage der Baugruppe wird die Leiterplatte in die dreidimensionale Form gebogen.

Die 3D-Konstruktion ist prädestiniert für Einmalbiegungen – z.B. für Anwendungen, bei denen der flexible Bereich nur für den Einbau der Baugruppe gebogen wird. Durch die niedrige Feuchtigkeitsaufnahme im Gegensatz zu Flexfolien bei den Biegeanwendungen entfallen zumeist auch thermische Vorbehandlungen beim Löten. Außerdem sind alle weiteren Prozesse vollständig kompatibel zum Standard-Fertigungsprozess.

Hohe Ströme auf kleiner Fläche managen

Veranschaulichen lassen sich all diese Eigenschaften am besten an einem konkreten Beispiel: Die Firma Frabil in Malmö entwickelt und fertigt kundenspezifische Leistungselektronikmodule, meist Motorantriebe vorrangig für Lüfter und Baumaschinen. Die Spezialität der Schweden sind Geräte mit Zusatzfunktionen wie geberlose Vektorregelung oder 3-Phasen-PFC, die Mitbewerbern im Preis überlegen sind. Die jüngste Entwicklung ist ein Motorantrieb für große Boote. Der Wechselrichter für Elektromotoren wird zum Manövrieren von Yachten benötigt.

Gegenüber vergleichbaren Lösungen ist der vor Kurzem realisierte 225-A-DC/AC-Wandler kompakter, günstiger im Preis und einfacher zu handhaben, und zwar aufgrund des Antriebgebers, der ohne Hall-Sensoren auskommt. Da mit 48 oder 24 V DC betrieben, sind die Ströme für die Leistungspegel sehr hoch. Auf kleinster Fläche muss der Wechselrichter den hohen Strom führen und die in Wärme umgewandelte Leistung verteilen. Daher muss einerseits die Wärme zuverlässig von den MOSFETs direkt über die Leiterplatte abgeleitet und andererseits die Steuerelektronik auf der gleichen Platine untergebracht sein. Wichtigste Vorgaben für die Baugruppe sind – neben den elektrischen Eigenschaften – schnelle Wärmeabfuhr und sehr gute Kühlung sowie kompakte Baugröße und einfache Montage.

Hinzu kommt noch eine weitere Vorgabe: Die für die Applikationen gewählten SO-8-MOSFETs sollen über die Leiterplatte an einen Kühlkörper so entwärmt werden, dass sie maximal 55 °C als Betriebstemperatur erreichen. In Betracht kommen eine schwere Kupfer-Leiterplatte, externe Stromschienen oder eingebettetes Kupfer. Die Entscheidung fiel bei der gewählten Lösung auf HSMtec, und zwar aufgrund der besseren Leistung im Vergleich zu einer vergleichbar schweren Kupfer-Leiterplatte. Aufgrund der niedrigeren Gesamtkosten und kleineren Abmessungen hatte sie zudem Vorteile gegenüber einem Aufbau mit Stromschiene.

Jobangebote+ passend zum Thema

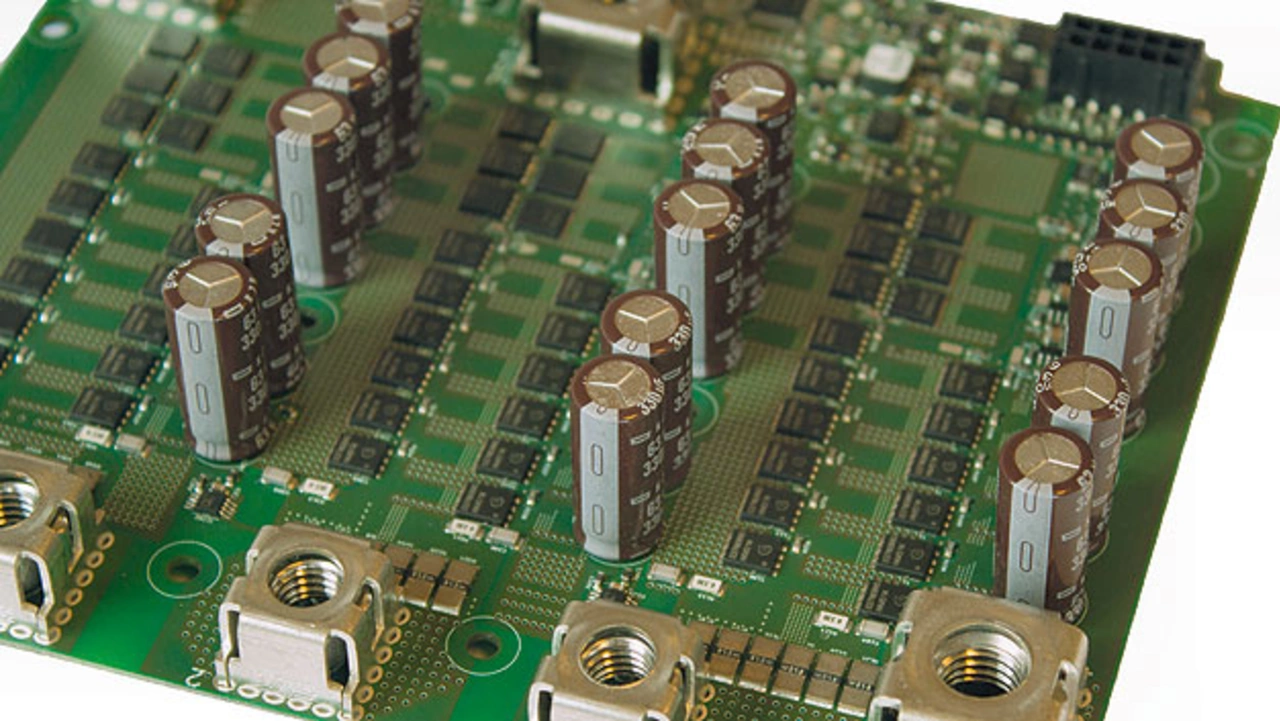

Für den schwedischen Elektromotorenbauer entwickelte das Häusermann-Applikationsteam eine 156 mm × 135 mm große Leiterplatte (Bild 3). Im 1,6 mm dünnen 6-Lagen-Multilayer kommen Microvias zum Einsatz, welche das Heatpad des MOSFET direkt mit dem 12 mm breiten Kupferprofil in den Innenlagen verbinden. Darüber hinaus wurden flankierende Thermovias rund um die MOSFETs zur weiteren Wärmeableitung und Optimierung gesetzt. Mit stromführenden Durchkontaktierungen wird auf die zweite Profillage mit zwei langen, 12 mm breiten Kupferprofilen (Plus-Minus-Leitungen) gewechselt. Bei der Umsetzung wurde zunächst der Aufbau der Hochstromleiterbahnen entwickelt und um diesen herum dann das normale Leiterplattenlayout entworfen.

- Hohe Ströme auf FR4-Leiterplatten

- 3D-Aufbau nutzt Bauraum sehr gut aus

- Automotive-zertifiziertes Standardgehäuse vorgegeben

- Hochstromleiterbahnen vor dem Standardlayout designen