Elektro-optische Leiterplatten und Mikrosysteme zur optischen Kopplung

NeGIT – New Generation Interconnection Technology

Fortsetzung des Artikels von Teil 1

Elektro-optisches Modul

Die opto-elektronischen Sende- und Empfangsmodule müssen hinsichtlich Funktion und Datenrate den hohen zukünftigen Anforderungen genügen. Die Ein- und Auskopplungen in eine optische Leiterplatte erfordern entsprechende Aufbautechnologien. Wesentliche Anforderungen und Zielstellungen für das elektro-optische Modul sind im vorliegenden Fall wie folgt definiert:

- acht bis zwölf Kanäle mit 10 Gbit/s je Kanal,

- elektrisch und optisch gleichzeitig steckbares Modul,

- Ankopplung an die definierte optische Schnittstelle mit dem Umlenkelement „NeGIT-Pin“,

- geringstmögliche geometrische Abmessungen,

- zuverlässige Wärmeableitung (thermisches Management) und HF-Schirmung.

Jobangebote+ passend zum Thema

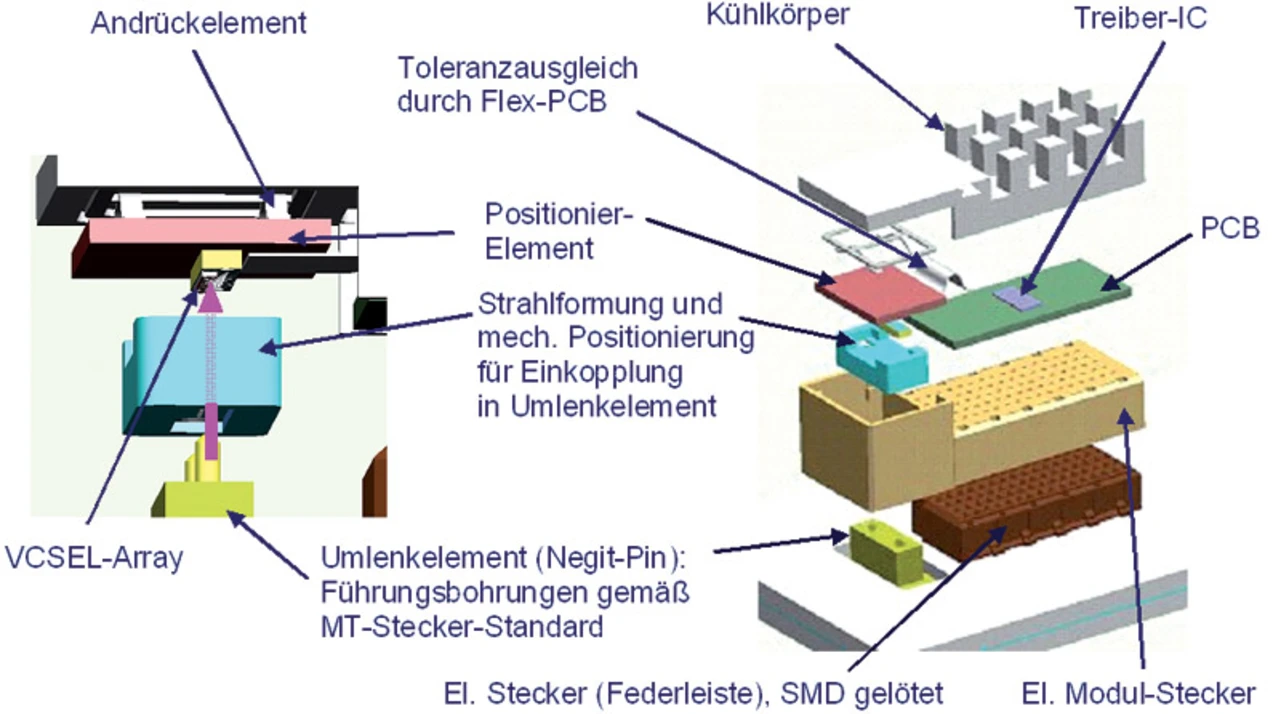

Im NeGIT-Projekt wurde eine mechanische, elektrische und optische Aufbautechnik entwickelt, die diese Anforderungen erfüllt. Ausgangspunkt war die Entwicklung eines neuartigen elektrischen Steckverbinders für differenzielle Signalübertragung mit mindestens 10 Gbit/s. Es entstand ein Steckverbinder für SMD-Montage mit 7 x 13 Kontakten bei Abmessungen von ca. 15 mm x 12 mm. Da bei der Herstellung elektro-optischer Leiterplatten ein Versatz zwischen elektrischem Referenzpunkt (z.B. Pads für den elektrischen Modul-Steckverbinder) und optischem Referenzpunkt (z.B. Fasermittelpunkte des Umlenkelementes) auftritt, muss ein Modul mit der Forderung nach gleichzeitiger optischer und elektrischer Steckbarkeit diesen Versatz ausgleichen können. Dies wird im NeGIT-Modul durch eine mechanisch entkoppelte optische Einheit erreicht.

Die elektrischen und optischen Komponenten sind für Übertragungsraten von 10 Gbit/s konzipiert. Die Einkopplung des optischen Signals von den verwendeten 850-nm-VCSEL-Dioden (Vertical Cavity Surface Emitting Laser) in die Fasern des Umlenkelements bzw. die Auskopplung aus den Fasern zu den PIN-Dioden (Positiv Intrinsisch Negativ) erfolgt mittels eines Linsen-Arrays, welches zwischen den Dioden und den Fasern des Umlenkelementes angeordnet ist (Bild 4). Sowohl die Schnittstelle zwischen elektro-optischem Modul und Tochterkarte als auch die zwischen Backplane und Tochterkarte basieren auf dem gleichen mikrotechnisch hergestellten Element, dem NeGIT-Pin.

Der Beitrag enthält Ergebnisse des vom Bundesministerium für Bildung und Forschung unter der Verbundnummer V2384 geförderten Verbundprojekts „New Generation Interconnection Technology (NeGIT)“. Insbesondere gilt mein Dank Jörg Bauer und Frank Ebling (Fraunhofer IZM, Berlin), Martin Franke und Axel Beier (Siemens AG, Berlin), Peter Demmer (Siemens AG, München), Walter Süllau (Ilfa Feinstleitertechnik GmbH, Hannover), Jan Kostelnik (Würth Elektronik GmbH & Co.KG, Rot am See), Roland Mödinger (Erni Elektroapparate GmbH, Adelberg), Karl Pfeiffer und Ute Ostrzinski (micro resist technology GmbH, Berlin) und Elmar Griese (Universität Siegen, Siegen) für ihre Mitarbeit an diesem Fachaufsatz.

| [1] | Schröder, H.; Gerdom, K.: Optische Verbindung von Baugruppen. In Scheel, W. (Hrsg): Optische Aufbau- und Verbindungstechnik in der elektronischen Baugruppenfertigung. Verlag Detert, Templin/Uckermark 2002, S. 136 – 169. |

| [2] | Krabe, D.; Ebling, F.; Arndt-Staufenbiel, N.; Lang, G.; Scheel, W.: Proceedings 50th Electronic Components and Technology Conference (ECTC), 21. – 24. Mai 2000, Las Vegas, CA, USA. |

| [3] | Scheel, W.: Baugruppentechnolgie der Elektronik. Verlag Technik Berlin, Eugen G. Leutze Verlag, Saulgau 1999. |

| [4] | Schröder, H.; Bauer, J.; Ebling, F.; Scheel, W.; Franke, M.; Kostelnik, W.; Mödinger, R.; Pfeiffer, K.; Griese, E.; Reuber, M.; Demir, A.: Elektro-opti-sche Leiterplatten: Wellenleitertechnologie und optische Schnittstellen. GMM/DVS-Tagung Elektronische Baugruppen Aufbau- und Fertigungstechnik, 4. und 5. Februar 2004, Fellbach, Deutschland. |

| [5] | Berger, C.; Kossel, M.A.; Menolfi, C.; Morf, T.; Toifi, T.; Schmatz, M.L.: High-density interconnects within lage-scale systems. Proceedings International Society for Optical Engineering (SPIE) 4242, 2002, S. 222 – 235. |

| [6] | Berger, Chr.; Beyerle, R.; Bona, G.-L.; Dangel, R.; Dellmann, L.; Dill, P.; Horst, F.; Kossel, A.; Menolfi, Chr.; Morf, T.; Offrein, B.; Schmatz, M.L.; Toifl, T.; Weiss, J.: Optical links for printed circuit boards. 16th Annual Meeting of IEEE/LEOS, 26. – 30. Oktober 2003, Tucson, Arizona, USA. |

| [7] | Schröder, H.; Bauer, J.; Ebling, F.; Franke, M.; Beier, A.; Demmer, P.; Süllau, J.; Kostelnik, W.; Mödinger, R.; Pfeiffer, K.; Ostrzinski, U.; Griese, E.: Temperaturstabile Wellenleiter und optische Kopplung für elektro-optische Leiterplatten. GMM/DVS-Tagung Elektronische Baugruppen Aufbau- und Fertigungstechnik, 8. und 9. Februar 2006, Fellbach, Deutschland. |

| [8] | Schröder, H.; Bauer, J.; Ebling, F.; Franke, M.; Beier, A.; Demmer, P.; Süllau, J.; Kostelnik, W.; Mödinger, R.; Pfeiffer, K.; Ostrzinski, U.; Griese, E.: Waveguide and packaging technology for optical backplanes and hybrid electrical-optical circuit boards. Proceedings Photonics West 2006, 21. – 26. 1. 2006, San Jose, USA. |

| [9] | Neyer, A.; Kopetz, S.; Rabe, E.: Lichtwellenleiter aus Silikon. Elektronik 2005, H. 9, S. 40 – 46. |

| [10] | Schubert, H.: FR4-kompatible optische Leiterplatte. Elektronik 2004, H. 12, S. 37 – 38. |

| [11] | Griese, E.: Optische SPICE-Modelle. Elektronik 2004, H. 6, S. 58 – 63. |

| [12] | Scheel, W.: Leiterplatte als High-Tech-Bauelement. Elektronik 2003, H. 9, S. 80 – 85. |

| [13] | Eifer, B.: Backplanes für Elektronen und Photonen. Elektronik 2003, H. 9, S. 86 – 89. |

| [14] | Gerdom, K.; Bussmann, R.: Elektrische Steckverbinder für optische Signale. Elektronik 2002, H. 21, S. 48 – 52. |

| [15] | Demmer, P.: Lichtleiter statt Leiter-bahnen. Elektronik 2002, H. 13, S. 148 – 151. |

| [16] | Ishak, W.: Optische Systeme auf ei-nem Chip. Elektronik 2002, H. 13, S. 158 – 164. |

| [17] | Schmale, I.: Parallele Optik im Aufwind. Elektronik 2002, H. 12, S. 62 – 67. |

| [18] | Lemme, H.: Optische Signale von Chip zu Chip. Elektronik 2001, H. 12, S. 42 – 48. |

| [19] | Scheel, W.: Die Leiterplatte und ihre elektrooptische Zukunft. Elektronik 2000, H. 22, S. 96 – 103. |

| [20] | Hascher, W.: Lichtleiter statt Kupfer. Elektronik 1999, H. 5, S. 34. |

| Dr. Henning Schröder diplomierte in Ultrahochvakuumphysik und Oberflächenphysik an der Universität Magdeburg und promovierte an der TU Berlin in Mikrosystemtechnik. Seit 2000 arbeitet er als Gruppenleiter für Optische Aufbau- und Verbindungstechnik am Fraunhofer-Institut für Zuverlässigkeit und Mikrointegration (IZM) in Berlin. Er ist Mitglied der Deutschen Physikalischen Gesellschaft, der Deutschen Gesellschaft für angewandte Optik und der Europäischen Optischen Gesellschaft. Die von ihm geleitete Gruppe am IZM entwickelt hybride elektro-optische Baugruppenträger und arbeitet insbesondere an der Integration von optischen Interconnects sowie im Bereich Glasfasertechnik. Hier stehen die Entwicklung kostengünstiger Verbindungs- und Aufbautechniken sowie die Verwendung neuer Materialen im Mittelpunkt. schroeder@izm.fraunhofer.de |

Das Material für die optische Folie aus einem Verbund aus EpoClad und EpoCore muss hinsichtlich thermischer und thermo-mechanischer Stabilität sowie hinsichtlich der Haftung den Belastungen eines Laminationsprozesses widerstehen, denn üblicherweise tritt der größte Stress für den hybriden Materialverbund beim Laminieren auf. Ein wesentlicher Faktor ist der thermische Ausdehnungs-koeffizient (CTE), der bei FR4 in x- und y-Richtung bei 14 bis 16 ppm/K liegt. Unterscheidet sich der CTE der optischen Folie um mehr als den Faktor 5 vom CTE des Leiterplatten-Basismaterials, ist dies kritisch. Beim Laminieren des Systemverbundes und während des Betriebes bei Temperaturschwankungen kommt es zu Rissen in der optischen Ebene, da sich der Versatz zwischen den elektrischen- und optischen Ebenen vergrößern kann. Im NeGIT-Projekt wurde die Lage des Lichtwellenleiters mittig in der Leiterplatte gewählt. Alle Lagen sind mit FR4-Prepregs oder -Kernen elektrisch voneinander getrennt. Der Fertigungsprozess für die Freistellung der optischen Schnittstelle (NeGIT-Pin) ist analog dem bei einer StarrFlex-Schaltung. Das Grundprinzip der hier angewandten Kopplungstechnologie beruht auf einer Lichtumlenkung im sog. NeGIT-Pin. Für die Kopplung an den in die Leiterplatte eingebrachten optischen Wellenleiter ist damit nur eine einfache 90°-Schnitt- bzw. -Fräskante erforderlich (Bild 2).

Diese Freistellungen lassen sich mit speziellen Fräsern und angepassten Parametern mit einer üblichen Standardfräsmaschine ausführen. Für eine ausreichend gute Präzision sorgen spezielle Passermarken und Kamerasysteme. Die somit auch zur Optolage passgenau eingebrachten Führungen sowie Freistellungen garantieren eine sehr gute Positionierung des im Anschluss einzubringenden NeGIT-Pins. Durch die mechanische Oberflächenbearbeitung mittels Fräser kann eine für eine dämpfungsarme Kopplung ausreichende Oberflächenqualität der Stirnflächen erreicht werden.

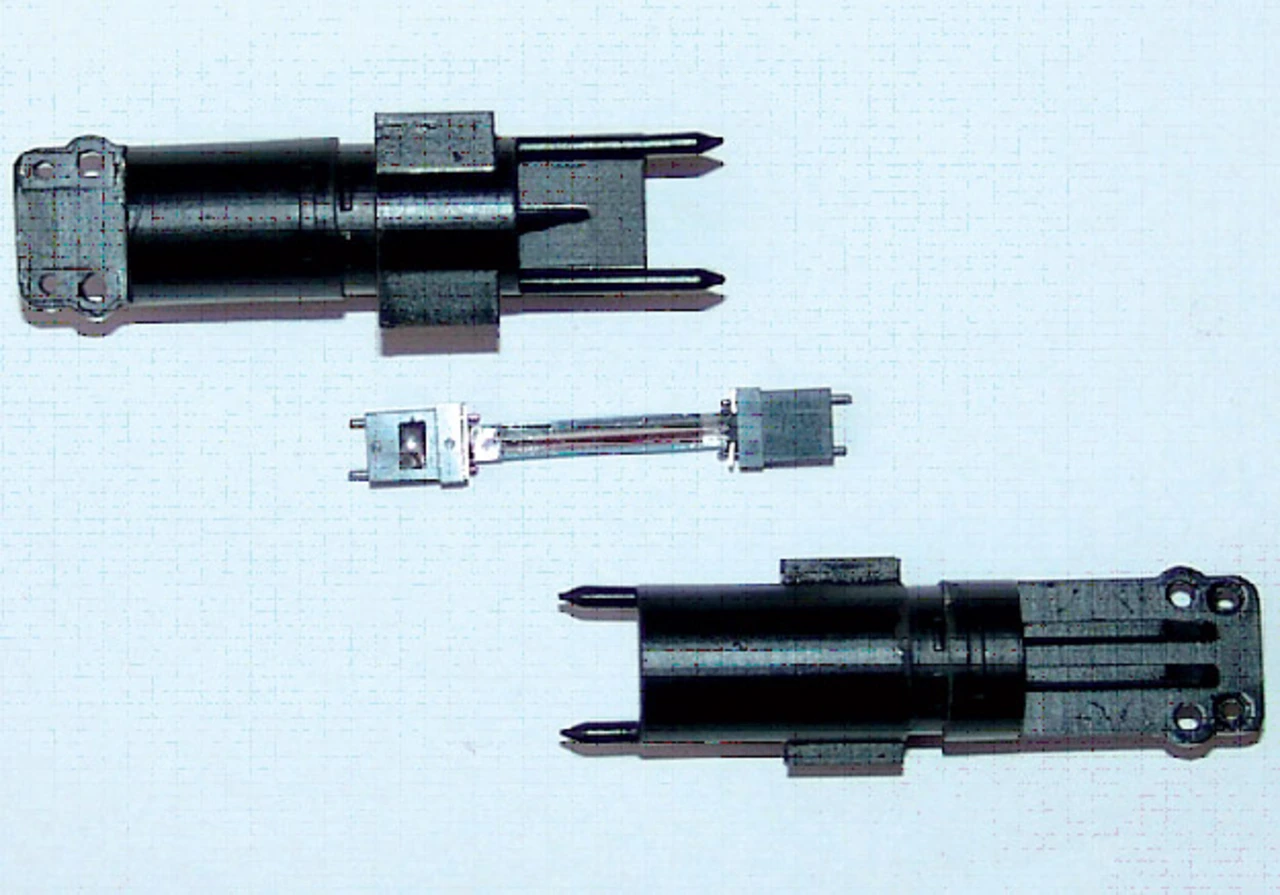

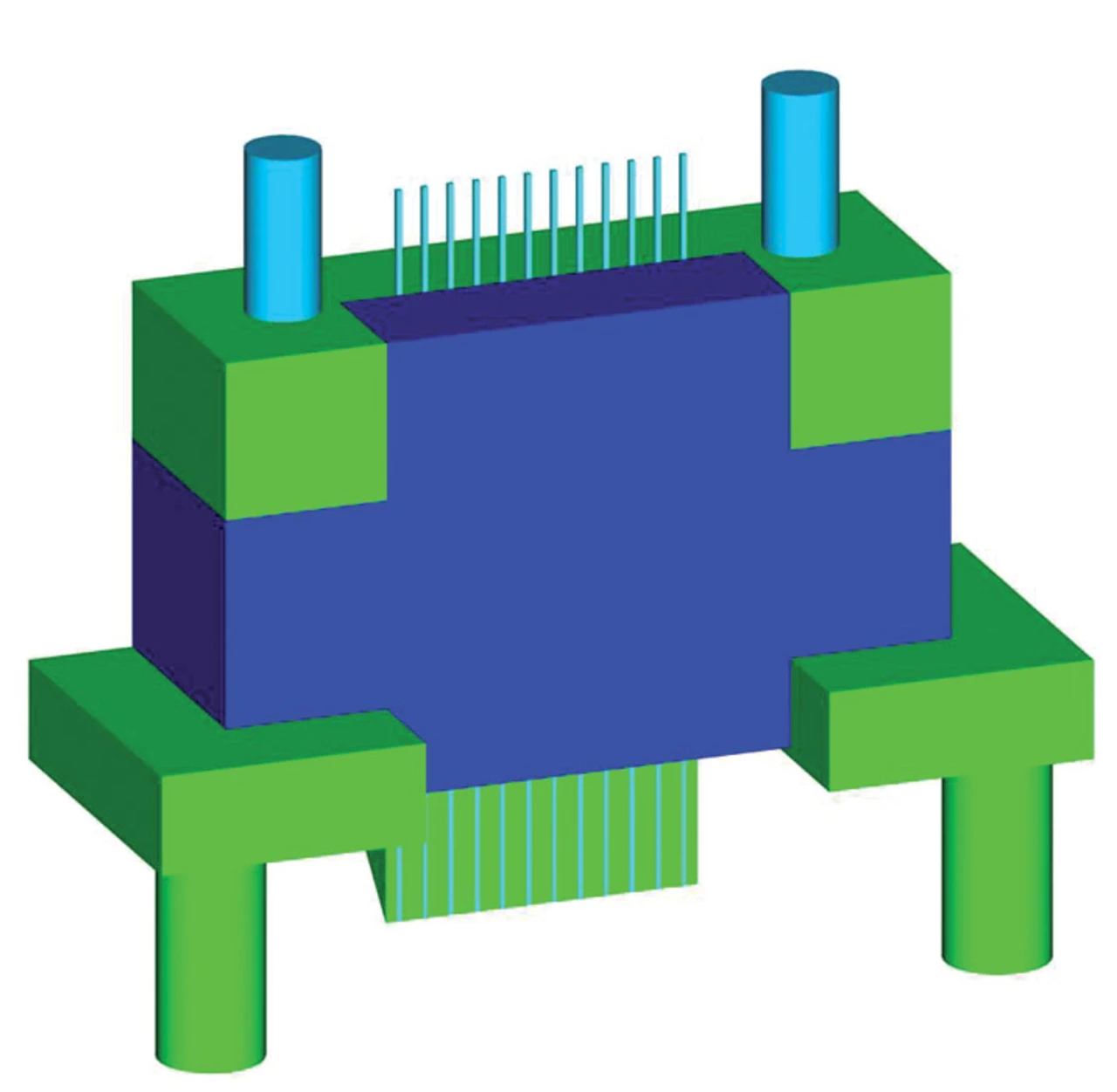

Basis der entwickelten Koppelkonzepte für beide Typen von Koppelstellen – Modul <-> Tochterkarte und Tochterkarte <-> Backplane – ist ein separates Mikrosystem, der NeGIT-Pin (Bild 3). Hierbei wird die bereits etablierte MT-Ferrule – ein Präzisions-Spritzgussteil aus Duro- oder Thermoplast, das in weiteren Arbeitsschritten mit handelsüblichen Multimode-Fasern bestückt und an den Stirnflächen poliert wird – als standardisierte Schnittstelle genutzt. Die Montage des Umlenkelementes in der Leiterplatte bedingt eine Positionsgenauigkeit der Aufnahmebohrungen von besser als 5 µm, um eine hinreichend kleine Einfügedämpfung zu erzielen. Da dies nur mit erheblichem Aufwand zu realisieren ist, ist vorerst noch aktive Justage vorgesehen: Licht wird über das Wellenleiterende an der Stirnseite der Leiterplatte eingekoppelt und das Umlenkelement in der Mitte der Leiterplatte je Faser bzw. Wellenleiter auf das optische Leistungsmaximum justiert. Zur Fixierung wird ein an die Materialien der Leiterplatte und des Umlenkelementes angepasster Klebstoff verwendet. Der Spalt zwischen den Wellenleiterenden und den Fasern des Umlenkelementes wird mit einem im Brechungsindex angepassten Gel verfüllt. Nach Aushärten des Klebers steht die mit dem Umlenkelement „NeGIT-Pin“ bestückte Leiterplatte für das Anstecken der Module über die MT-Schnittstelle bereit. Eine schematische Darstellung des elektro-optischen Moduls und der Integration des NeGIT-Pins zeigt Bild 4.

Kopplung von Tochterkarte und Backplane

Die Koppelstelle zwischen Tochterkarte und optischer Backplane ist mechanisch wesentlich stärker belastet und muss deshalb robust und gleichzeitig so aufgebaut werden, dass die Toleranzen aufgefangen werden. In Bild 1 ist eine Anordnung dargestellt, bei der Tochterkarten mit jeweils zwei elektro-optischen Modulen zu je acht Kanälen bestückt werden können und entsprechend je zwei Steckverbinder zur Backplane notwendig sind, die die Arrays aus jeweils acht parallelen Wellenleitern in der Tochterkarte und der Backplane verbinden.

Der optische Steckverbinder von Tochterkarte zu Backplane (Bild 5) basiert an den Schnittstellen ebenfalls auf dem Standard der MT-Ferrule. Er ist 12-kanalig aufgebaut. Als Material für einen Serieneinsatz sind für die Gehäuseteile LCP-Materialien (Liquid Crystal Polymer) mit Glasfaseranteil vorgesehen. Die Ferrulen werden standardmäßig aus PPS-Material (Polyphenylensulfat) mit hohem Glasfaseranteil hergestellt. Durch ein speziell konstruiertes Andrückmodul wird beidseitig eine konstante Andrückkraft von 8 bis 11 N garantiert. Der Steckverbinder wird auf der Tochterkarte fixiert und zusammen mit dieser in die Backplane gesteckt. Führungszapfen zentrieren beim Steckvorgang das optische Modul vor. Auf der Backplane setzt der Steckverbinder auf dem NeGIT-Pin auf. Aufgrund der Vorzentrierung beim Steckvorgang und der freien Lagerung der Ferrulen sind beim Steckvorgang die gleichen Positionierungstoleranzen wie bei elektrischen Steckverbindern vorhanden (maximal ±0,15 mm).

- NeGIT – New Generation Interconnection Technology

- Elektro-optisches Modul