Quarzprodukte – Innovationen sind gefragt

Fortsetzung des Artikels von Teil 1

Es wird heiß – Automotive und mehr

Immer häufiger wird eine Funktionsgarantie von Komponenten für einen Temperaturbereich gefordert, der den als Industrietemperaturbereich etablierten Bereich von –40 bis +85 °C übersteigt. Hauptmotor ist dabei die Automobilindustrie. Hinzu kommen mehr oder minder standardisierte Qualitätsnormen und Zuverlässigkeitstestverfahren, die von den Komponentenherstellern erfüllt werden müssen. Das von führenden Tier Ones etablierte Automotive Electronics Council (AEC – www.aecouncil.com) hat zum Beispiel die unter anderem für Quarze gültige Testvorschrift AEC Q200 lanciert. Noch gibt es sehr wenige Quarzhersteller, die Ihre Quarze entsprechend dieser Richtlinie testen. Mit der Automotive-Variante des CC4 hat Micro Crystal nun einen ersten kHz-Quarz im Programm, der diese harten Vorgaben erfüllt. Weitere Produkte werden folgen; das Testprogramm, das die AEC Q200 vorschreibt, erfordert allerdings einiges an Zeit und Aufwand, so dass sich erst bis Ende dieses Jahres voraussichtlich noch zwei weitere Produkte realisieren lassen.

Um die Bereitschaft, sich den Anforderungen der Automobilbranche zu stellen, zu untermauern, ist Micro Crystal seit April dieses Jahres allgemein gemäß ISO/TS 16949 zertifiziert. Damit sind gute Voraussetzungen geschaffen, um auch eine kundenspezifische Zertifizierung nach dieser Norm vornehmen zu lassen.

Noch weiter gehen dann die Forderungen, die zum Beispiel aus dem Bereich der Luft- und Raumfahrt kommen. Betriebstemperaturbereiche von –55 bis +150 °C und weiter werden hier gefordert. Mit den MHz- Oszillatoren der MCSOReihe erfüllt Micro Crystal bereits erfolgreich diese und weitergehende Umweltanforderungen.

Jobangebote+ passend zum Thema

Wenn Gutes nicht gut genug ist

Ganz neue Wege geht Micro Crystal, um die Forderung von Kunden zu erfüllen, die eine möglichst genaue Zeitmessung auch unter extremeren Umweltbedingungen realisieren wollen. In der Regel wird für eine Echtzeituhr ein Quarz mit einer Frequenz von 32,768 kHz verwendet. Teilt man diese Frequenz fünfzehn Mal durch 2, so erhält man genau eine Schwingung pro Sekunde. Nachteil der Quarze mit dieser für die Zeitermittlung so praktischen Frequenz ist die starke Abhängigkeit der Frequenz von der Temperatur. So kann es bei einer unkompensierten Anwendung im Temperaturbereich von –40 bis +85 °C zu Abweichungen von über 90 s in einer Woche kommen. Um dieses Problem zu lösen, hat der Quarzhersteller in Zusammenarbeit mit einer weiteren Tochter der Swatch Group, EM Marin, die Smart Temperature Compensation (STC) entwickelt. Im 4. Quartal d.J. werden – darauf basierend – Muster einer neue Real-Time-Clock-Familie (RTC) erhältlich sein.

Ein Mitglied dieser Familie, die RV-3049 (Bild 3), kommuniziert via SPI-Interface mit ihrer Umwelt. Bei diesem Verfahren wird mit einem integrierten Sensor die aktuelle Temperatur gemessen und dann digital kompensiert. Die Logik der RV-3049 addiert oder subtrahiert Pulse entsprechend Temperaturdrift und Grundtoleranz. Dank der STC wird es eine werkskalibrierte Version geben, die eine maximale Abweichung von ±6 ppm über den gesamten Industrietemperaturbereich aufweist. Das entspricht einer maximalen Abweichung von knapp 3,6 s pro Woche bei Nutzung selbst über den kompletten Bereich von –40 bis +85 °C. Darüber hinaus wird die RTC sogar für den erweiterten Temperaturbereich bis 125 °C spezifiziert, wobei die Frequenz selbst über diesen Bereich auf ±8 ppm begrenzt bleibt. Sie bietet sich somit auch für Applikationen aus dem Automobilbereich an, wo sie als komplette RTC mit integriertem Quarz Rekorde in puncto Gehäusegröße aufstellen wird. Die Daten des integrierten Temperatursensors können jederzeit für andere Anwendungen ausgelesen werden.

Im Vergleich zu temperaturkompensierten 32-kHz-Oszillatoren (TCXOs) erreicht die RV-3049 sogar eine bessere Kompensation der Frequenz- Temperaturdrift, verbraucht dabei aber mit typisch 350 nA nur ein Zehntel bis ein Zwanzigstel des Stroms. Alfred Goldbacher

Treiber ist hier neben dem Trend, immer flachere Telefone auf den Markt zu bringen, ein neuer Markt – die so genannten Smartcards. Darunter versteht man Applikationen im Kreditkartenformat, die aktive Logikmodule beherbergen. Dies können zum Beispiel Karten mit Authentifizierungsfunktion sein – zur Verschlüsselung etc. Das Grundproblem für diese Applikationen war bisher die geforderte Bauhöhe für alle Komponenten von maximal 0,5 mm. Mit dem CC7V-T1A 0.5 (Bild 1) wird erstmals eine Komponente in Serie gehen, die diese Anforderung voll erfüllt. Die Entwicklung eines komplett neuen Quarzes, die Ultra Miniature Tuning Fork (UMTF – Ultra-Miniaturstimmgabel), brachte hier den Durchbruch. Eine alleinige Reduktion der Höhe des Gehäuses hätte nicht gereicht, um den Erfordernissen dieser Applikationen gerecht werden zu können. Da die meisten der betreffenden Anwendungen batteriebetrieben sind, spielt ein möglichst niedriger Serienwiderstand, der sich direkt auf den Stromverbrauch und die Anschwingsicherheit auswirkt, eine entscheidende Rolle. Mit der UMTF scheint ein Serienwiderstand unter 60 kΩ in Serie erreichbar. Muster dieses Produktes sind bereits erhältlich, die Serienproduktion ist für das dritte Quartal geplant. Eine weitere Anforderung der Applikationen im Bereich Smartcard ist das Überstehen einer Biegeprüfung. Dabei müssen die verwendeten Komponenten eine extreme Biegung der Karte unbeschadet überstehen. Hierbei sind Quarze mit einem Glasverschluss von deutlichem Nachteil. Aus diesem Grund kommt beim CC7V-T1A 0.5 ein Keramikverschluss zum Einsatz.

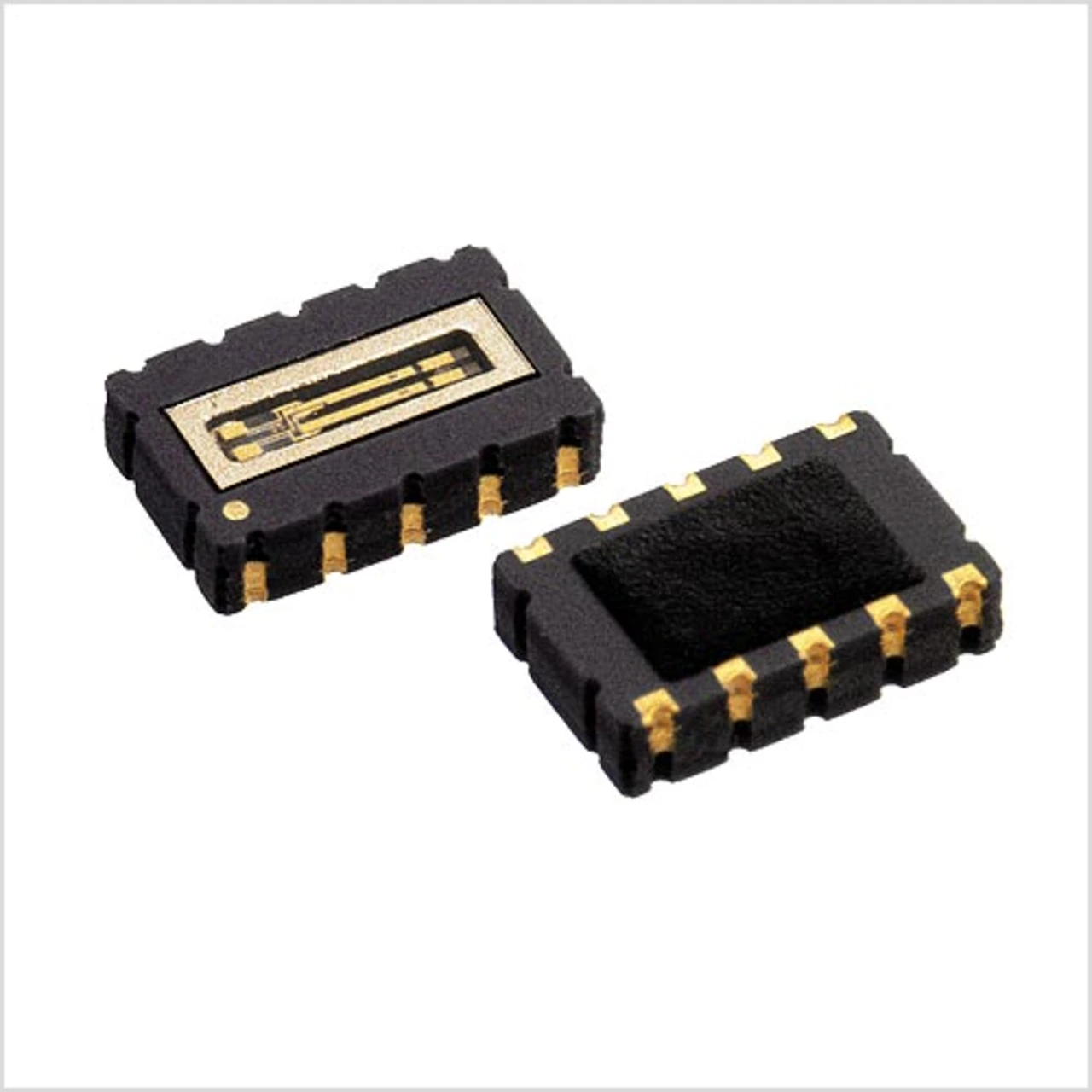

Als weitere Neuheit hat das Unternehmen den OV-7604-C7 (Bild 2) vorgestellt – den kleinsten 32,768-kHz-Oszillator im SMD-Keramikgehäuse. Bei diesem Produkt ist es gelungen, in das Gehäuse mit den Maßen 3,2 × 1,5 mm2 neben einem Quarz auch noch die Oszillatorschaltung zu integrieren. Da der OV-7604 also den gleichen Platz auf dem PCB wie der Quarz (z.B. CC7) einnimmt, kann er ohne Probleme auch als Interimslösung eingesetzt werden.

Der Oszillator bietet zudem alle Vorteile einer „Plug&Play“-Lösung. Das heißt: ein aufwendiges Optimieren der Oszillatorschaltung ist nicht mehr notwendig. Diese Optimierung der Schaltung ist mittlerweile bei kleinen Quarzen in 3,2 × 1,5 mm2 großen Gehäusen ein Muss.

Ein weiterer Faktor, der die Optimierung erforderlich macht, sind die Umgebungsbedingungen. Ist die Applikation großen Schwankungen der Temperatur ausgesetzt, so ist oftmals ein sicheres Anschwingen nicht mehr gewährleistet. Ein Oszillator wie der OV-7604 gewährleistet Funktionssicherheit auch unter diesen erschwerten Voraussetzungen; und dies, ohne Kompromisse bei der Größe eingehen zu müssen.

- Quarzprodukte – Innovationen sind gefragt

- Es wird heiß – Automotive und mehr