Mit PTC-Widerständen hohe Temperaturen erkennen

Fortsetzung des Artikels von Teil 1

Mit PTC-Widerständen hohe Temperaturen erkennen

Im Allgemeinen trifft man Vorkehrungen, um derartige Überhitzungen elektronischer Systeme zu verhindern. Dennoch lassen sich auch mit solchen Maßnahmen nicht alle Defekte von Bauelementen und sämtliche durch unerwartete Störeinflüsse ausgelösten Fehlfunktionen abdecken. Obwohl das Überhitzungsrisiko für die einzelne Einheit als gering einzustufen ist, wächst die Fehlerwahrscheinlichkeit, sobald mehrere solcher Einheiten vorhanden sind. Überhitzungen können zum Schmelzen des Gehäuses oder zu Rauchentwicklung führen oder im ungünstigsten Fall sogar ein Feuer verursachen.

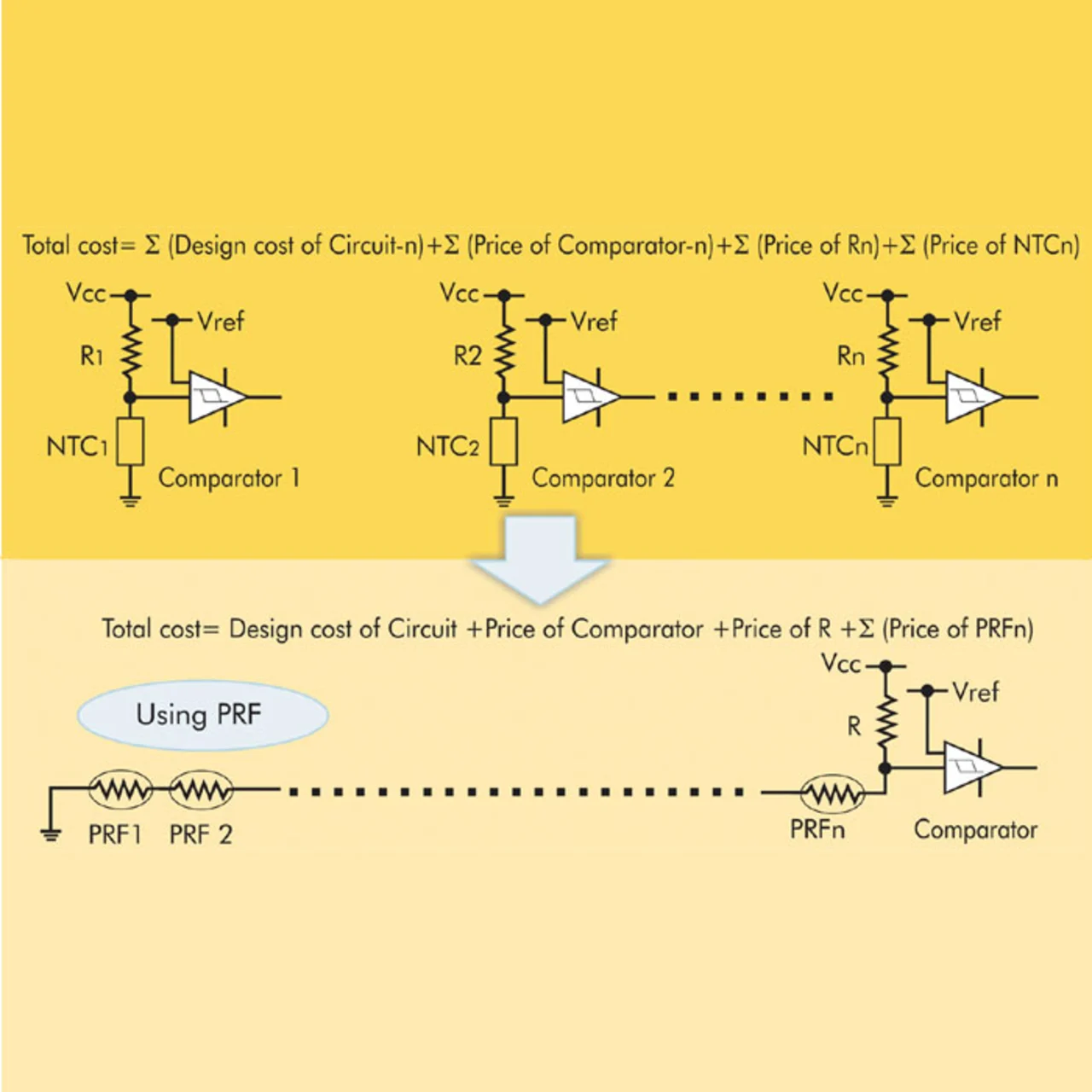

Als Gegenmaßnahme verwenden die Hersteller Wärmeerkennungsschaltungen auf der Basis von Temperatursensoren (z.B. NTC-Widerständen). Um jedoch Überhitzungen an zehn verschiedenen Leistungsbausteinen feststellen zu können, sind zehn solcher Schaltungen erforderlich, und sogar noch mehr, wenn mehrphasige DC/DC-Wandler zum Einsatz kommen. Überdies schränken diese Schaltungen die Flexibilität des Designs ein, denn wegen ihres relativ großen Ausmaßes lassen sich die Temperaturerfassungsschaltungen nur schwierig hinzufügen oder entfernen, wenn der Prototyp der Leiterplatte erst einmal fertig gestellt ist.

Jobangebote+ passend zum Thema

PTC statt NTC

Vermeiden lassen sich die Überhitzungsprobleme, wenn man an Stelle von NTC- auf PTC-Widerstände setzt. Der Widerstand eines PTC-Widerstands steigt steil, sobald die Temperatur in seiner Umgebung ein gewisses Niveau ereicht. Bei den keramischen PTC-Chipwiderständen der Baureihe »Posistor« von Murata etwa nimmt der Widerstand schnell um einen Faktor von mehr als 1000 zu.

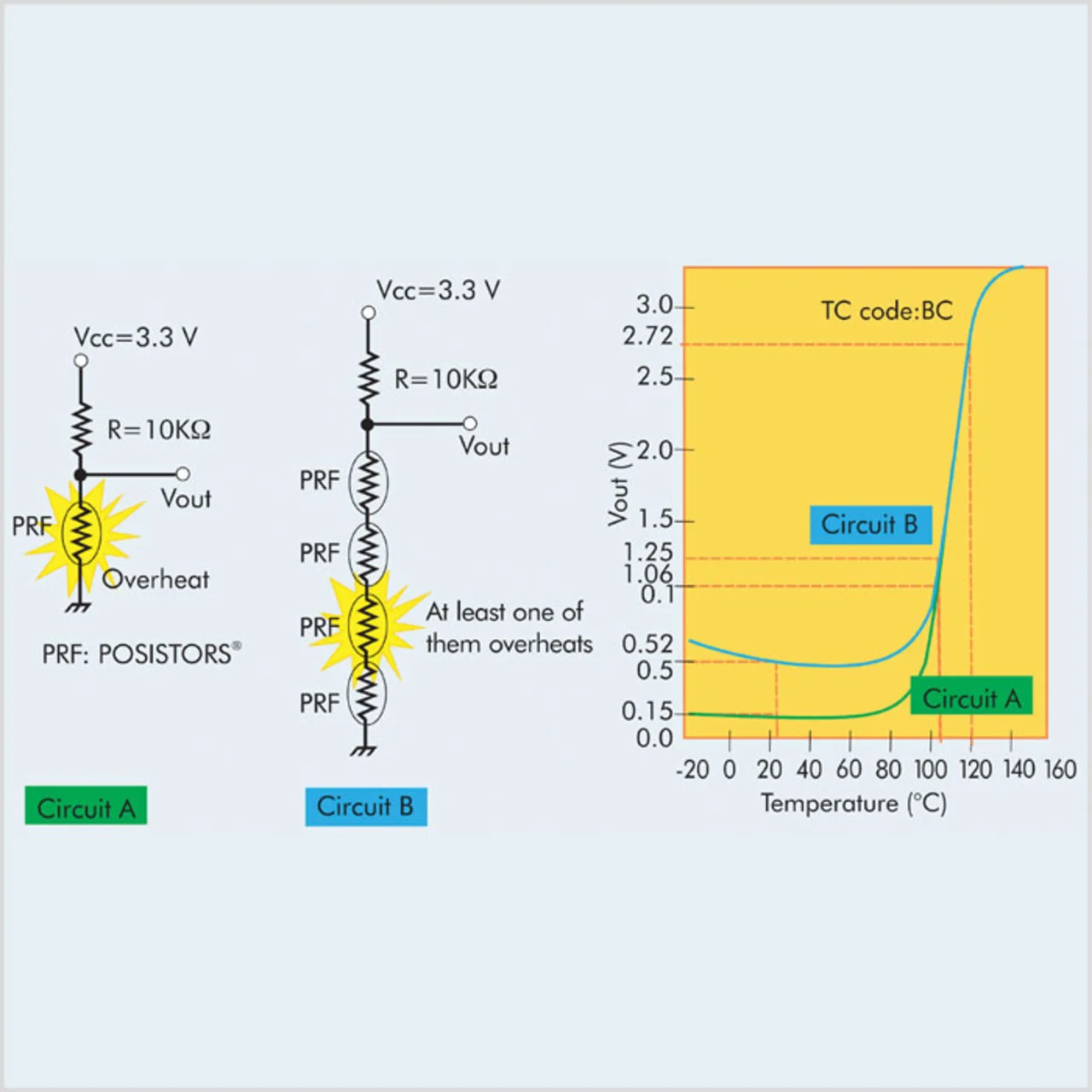

Schaltung A in Bild 2 ist eine Überhitzungserkennungs-Schaltung auf der Basis eines PTC-Chipwiderstands. Kommt hierfür beispielsweise ein Baustein des Typs »PRF18BC471Qx« zum Einsatz, wird ein Spannungsteilerwiderstand von 10 kΩ benutzt, und beträgt die Betriebsspannung Vcc 3,3 V, so stellt sich die rechts in Bild 2 wiedergegebene Beziehung zwischen der Temperatur am PTC und der Ausgangsspannung (Vout) der Schaltung ein. Die bei Zimmertemperatur 0,15 V betragende Ausgangsspannung steigt auf 1,06 V an, wenn die Temperatur +105 °C erreicht.

An diesem Punkt hat der PTC-Widerstand gegenüber der Zimmertemperatur einen zehnmal höheren Widerstandswert. Bis +120 °C erreicht der PTC verglichen mit den Verhältnissen bei Zimmertemperatur den 100fachen Widerstandswert, wodurch Vout auf 2,72 V ansteigt. Wird ein passender Spannungsteilerwiderstand gewählt, kann die Schaltung direkt Transistoren oder MOSFETs ansteuern, um die Stromversorgung zu deaktivieren. Auf diese Weise sind weder A/D-Wandler nötig, noch ist die Überhitzungsschutzschaltung mit Software auszustatten.

Schaltet man – wie in Schaltung B in Bild 2 gezeigt – mehrere PTC-Chipwiderstände in Reihe, so lassen sich dank der steilen Widerstands-Temperaturkennlinie dieser Bauelemente die Temperaturen in mehreren Bereichen erfassen. Würde man vier PTC-Chipwiderstände hintereinander schalten, um kritische Stellen einer Leiterplatte zu überwachen, stiege Vout von 0,52 V bei Zimmertemperatur auf 2,72 V an, auch wenn an nur einem Punkt eine Temperatur von +120 °C erreicht würde. Ordnet man am Ausgang der Schaltung einen Komparator mit einer Schwellenspannung von zirka 2,7 V an, ist auch eine Serienschaltung aus mehr als zehn PTC-Widerständen möglich.

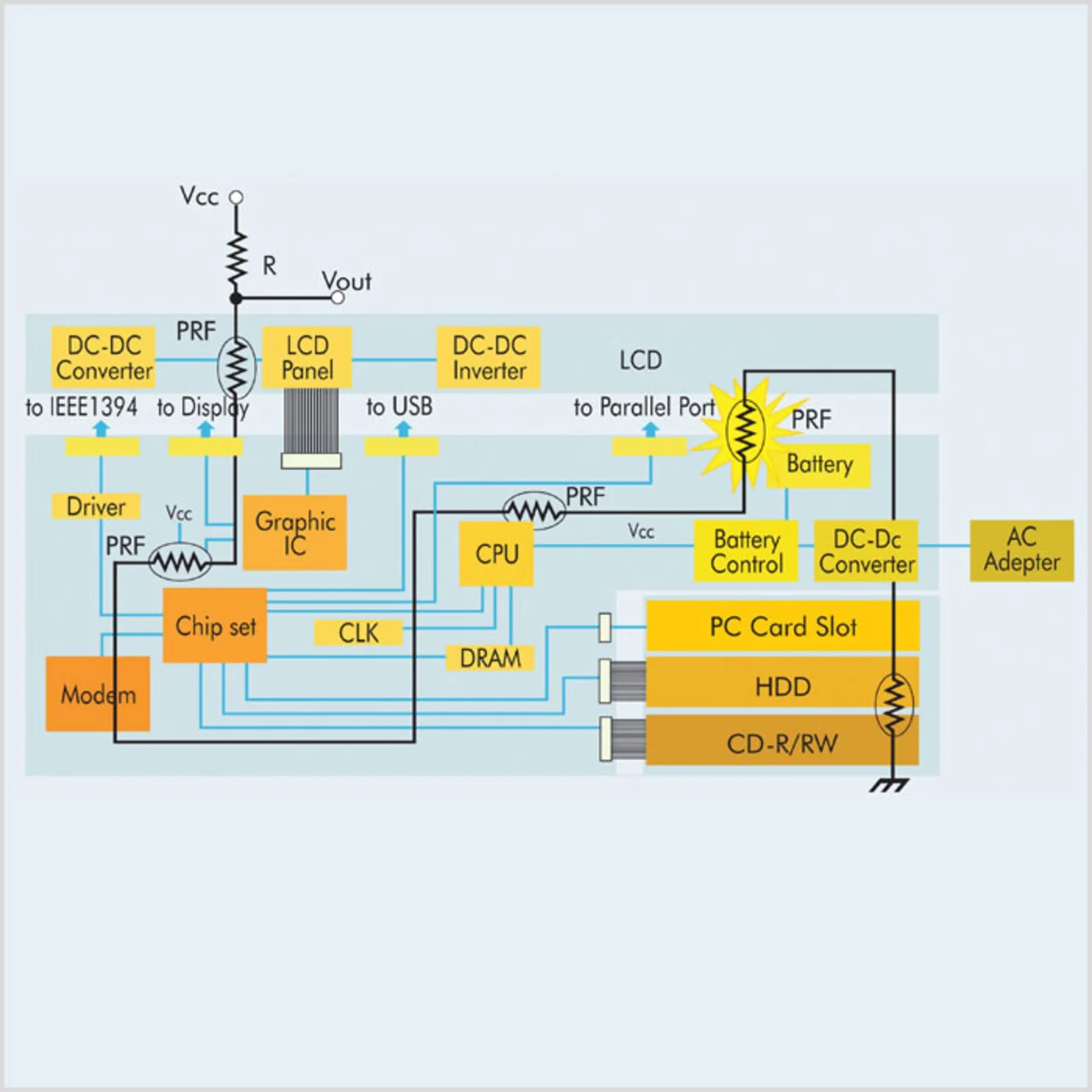

Das Anwendungsbeispiel in Bild 3 zeigt das Motherboard eines Notebook-PCs. Mit fünf Thermistor-Chips lassen sich hier Überhitzungen an fünf Stellen erkennen, und zwar völlig ohne die aufwändigen Signalverarbeitungs- und Regelschaltungen, wie sie bei den üblichen Temperaturerfassungsschaltungen auf der Basis von NTC-Widerständen erforderlich wären. Die NTC-Version würde außerdem zusätzliche Sensoren und Sensorschaltungen erforderlich machen, wenn weitere Punkte auf der Leiterplatte überwacht werden sollen. Nicht zuletzt gestaltet sich die Verifikation der Schaltung hierdurch problematischer.

Das in diesem Beitrag beschriebene Verfahren benötigt nur eine einzige Erfassungsschaltung, solange an jedem zu überwachenden Punkt ein PTC-Chipwiderstand platziert wird. Damit lassen sich nicht nur die Kosten der Schaltung reduzieren, sondern auch der Zeitaufwand für das Design und die Verifikation wird geringer (Bild 4).

Auch in Bezug auf die Flexibilität des Designs ist diese Methode von Vorteil. Gibt es beispielsweise während des Designs Indizien dafür, dass ein bestimmter Bereich auf der Leiterplatte überhitzungsgefährdet ist, kann der Entwickler hier einen PTC-Widerstand einplanen.

Sollte sich diese Befürchtung nach dem Prototyping aber als unbegründet herausstellen, reicht es aus, den betreffenden PTC-Widerstand durch einen 0-Ω-Widerstand kurzzuschließen. Änderungen an der Erfassungsschaltung und damit dem Layout sind dagegen nicht erforderlich, denn die Zahl der angeschlossenen PTC-Chipwiderstände wirkt sich wegen der steilen Widerstandszunahme der Bauelemente nur sehr geringfügig aus.

Umgekehrt können auch in Bereichen mit niedrigem Überhitzungsrisiko vorsorglich Stellen für PTC-Widerstände freigehalten werden. Auf diese Weise kann der Entwickler in einer späten Phase oder auch erst nach dem Prototyping entscheiden, ob ein PTC-Widerstand zu platzieren ist. Dies ist in einigen Fällen sogar ohne Änderungen an der Verdrahtung möglich. Das Resultat ist eine hohe Flexibilität, die wesentlich zur Beschleunigung des Designs beitragen kann.

Hervorzuheben ist ferner, dass der Entwickler die zu erfassende Übertemperatur gezielt auf den jeweiligen Bereich abstimmen kann, indem er einen PTC-Widerstand mit der passenden Ansprechtemperatur wählt. Zum Beispiel bietet Murata im Rahmen seiner »Posistor«-Reihe Bausteine an, deren Ansprechtemperatur (dies ist die Temperatur, ab der der Widerstand zu steigen beginnt) zwischen +65 °C und +145 °C liegt (in 10-K-Schritten). Ohne Änderungen am Schaltungsdesign lassen sich somit einfach durch Wahl unterschiedlicher Typen verschiedene Temperaturen an den einzelnen Punkten einer Leiterplatte überwachen. (rh)

- Mit PTC-Widerständen hohe Temperaturen erkennen

- Mit PTC-Widerständen hohe Temperaturen erkennen

- Munenori Hikita