Electronic Packaging

Gehäuse mit Designanspruch

Fortsetzung des Artikels von Teil 1

Folienhinterspritzen wird immer beliebter

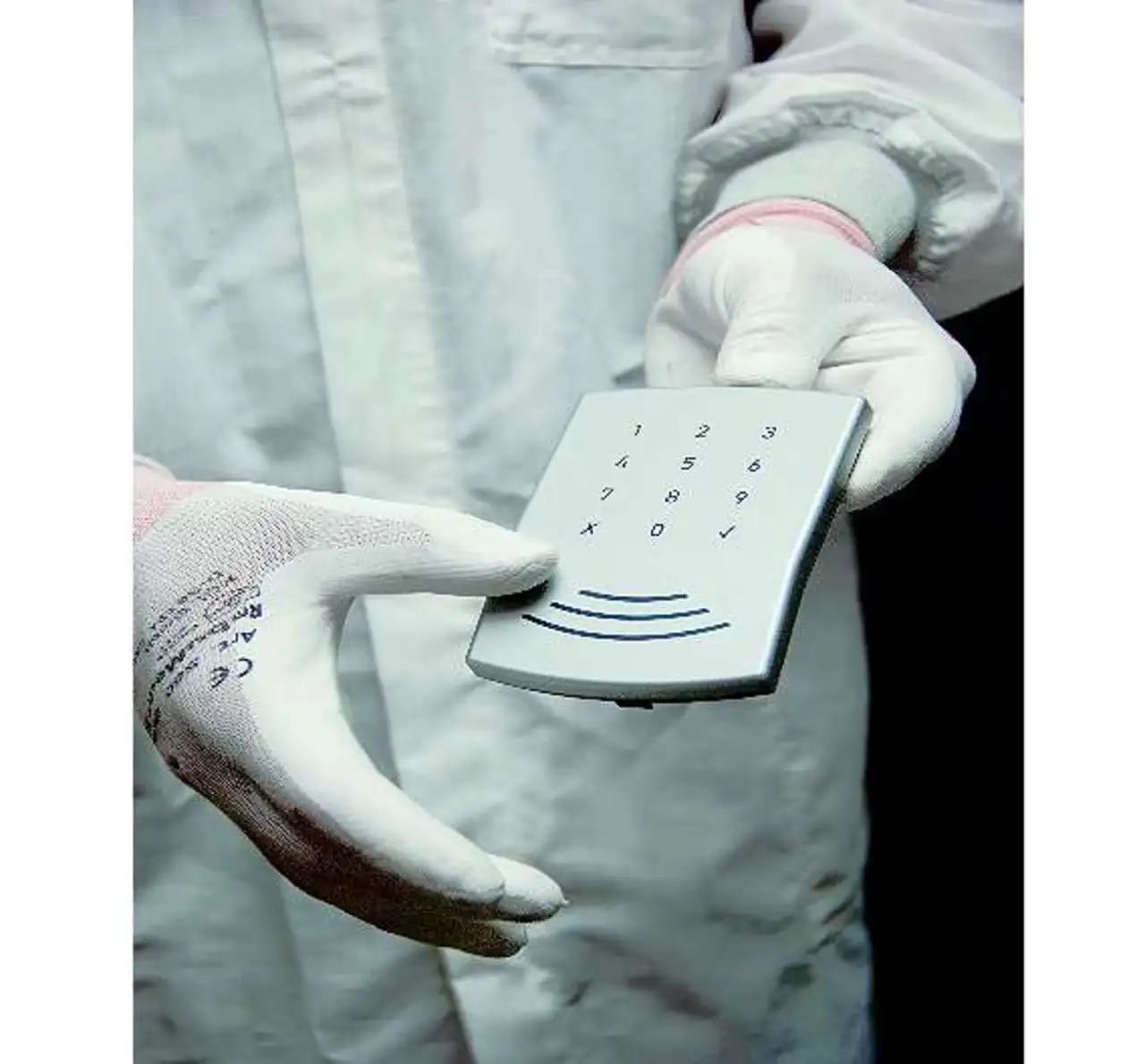

Ein Verfahren, das sich zunehmender Beliebtheit erfreut, ist das Folienhinterspritzen - nicht ohne Grund, denn es ermöglicht hochwertige Oberflächen in feinstem Finish, die keiner Nachbearbeitung bedürfen (Bild 1). Dabei wird zuerst eine plane Folie bedruckt, die dann dreidimensional verformt und anschließend zugeschnitten wird. Nachdem sie in die Spritzgussform eingelegt wurde, folgt das Ein- oder Mehrkomponentenspritzen. Dabei ist darauf zu achten, dass die Folie im Spritzgießwerkzeug optimal positioniert wird (Bild 2), denn nur dann lässt sich das Werkstück automatisch maschinell weiterverarbeiten und damit wirtschaftlich herstellen. Danach wird das fertige Teil aus der Form entnommen, bevor eine Kontrolle den Fertigungsprozess abschließt. Voraussetzung ist eine möglichst frühzeitige und enge Zusammenarbeit zwischen Kunde und Gehäusepartner.

Jobangebote+ passend zum Thema

Um die Realisierungszeit für folien-hinterspritzte Teile so kurz wie möglich zu halten, hat das Unternehmen Rapp Kunststofftechnik einen weitgehend parallel ablaufenden Prozess etabliert: Während die Fachleute bei Rapp das Spritzwerkzeug konstruieren und fertigen sowie die Handlingsysteme für das automatische Bestücken und Entnehmen konzipieren, erstellt ein spezieller Lieferant die Folie. Erfahrungsgemäß nehmen diese Phasen ungefähr dieselbe Zeit in Anspruch. Ebenfalls zeitgleich durchgeführte Prozessfähigkeitsuntersuchungen stellen die optimale Serienproduktion sicher.

Der Fokus von Rapp Kunststofftechnik liegt auf der vollständigen Prozessüberwachung der kompletten Fertigungskette. Das Unternehmen fertigt thermoplastische Kunststoffteile, Baugruppen und kunststoff-umspritzte mechanische und elek-tronische Bauelemente. Zudem gehören Bearbeitungstechniken wie Metallisieren, Ultraschall-schweißen und Montage zum Serviceportfolio. Der Maschinenpark ermöglicht sowohl eine angemessene Fertigungsbreite als auch -tiefe (Bild 3). Er deckt Schließkräfte von 25 t bis 650 t ab, womit typische Teilegewichte von 0,5 g bis 3500 g realisiert werden können. Für die Qualitätskontrolle setzt das Unternehmen entsprechende Test- und Messsysteme ein, darunter Zug-Druck-, 3D-Koordinatenmessgerät (optisch und taktil), Mikroskop und Feuchtemessgerät.

Dank der Zusammenarbeit mit den Experten der anderen Unternehmen der Polyrack Tech-Group ist der Kunde nicht auf Kunststoff-gehäuse beschränkt. So bleibt bei der Wahl der Materialien und Verfahren nichts von vorne herein ausgeschlossen - auch nicht der Einsatz unterschiedlicher Werkstoffe und deren Kombination. So bietet der Bereich Electronic-Aufbausysteme bei Polyrack Gehäuse, 19-Zoll-Baugruppenträger, Microcomputer-Aufbausysteme, Industrie-PC-Anwendungen und Busplatinen. Rapp Oberflächenbearbeitung ist der Spezialist für die Oberflächenveredelung. Über die mechanische Gestaltung der Gehäuse hinaus unterstützt die Polyrack Tech-Group ihre Kunden auch bei komplexen Elektronikanwendungen, Industrierechner- und Systemtechnik.

- Gehäuse mit Designanspruch

- Folienhinterspritzen wird immer beliebter