Hochverfügbare Steuereinheiten entwerfen

Eine Idee zum Produkt reifen lassen (Teil 3)

Fortsetzung des Artikels von Teil 1

Systemfertigung und Systemintegration

Bisher ging es darum, wie die für die Endapplikation relevanten benötigten Zulassungen und Zertifizierungen, die meist extrem segmentabhängig sind, erfüllt wurden. Dabei wurde gegen die Produktkriterien geprüft, die in der Requirements-Spezifikation oder dem Lastenheft sowie den Testspezifikationen auf Baugruppen- und auf Systemebene beschrieben sind.

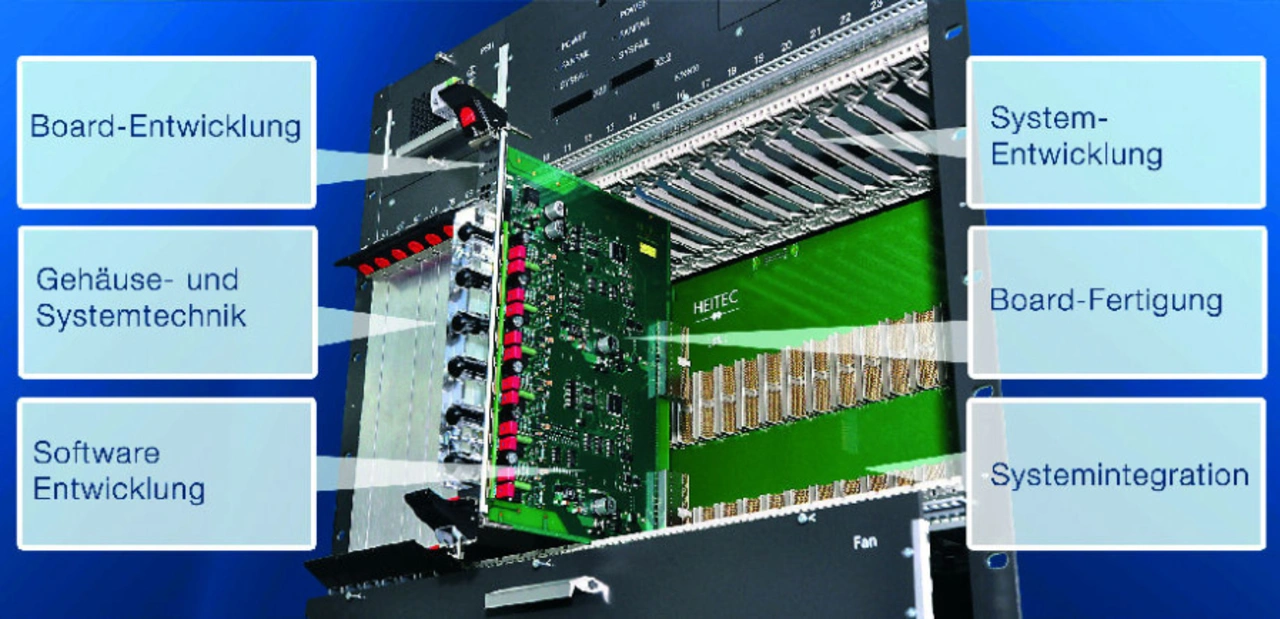

Der Sprung zur Serienfertigung (Bild 1) ist die nächste Hürde, die genommen werden muss. Das Ziel ist jetzt, ein schon zertifiziertes und funktional getestetes Prototypensystem kosteneffizient in die Serie zu überzuführen und den Produktionsprozess samt durchgängiger Dokumentation gerade für komplexe Steuersysteme, die teilweise mehr als 20 Jahre produzierbar und mehr als 25 Jahre reparierbar sein sollen, einzuhalten.

Eigentlich ein Thema, das für den Entwickler und Konstrukteur keine große Rolle spielen sollte – denkt man. Deren Arbeit ist mit der Zertifizierungsunterstützung oder manchmal gar schon mit dem erfolgreichen Funktionstest des Prototypen erledigt. Zumindest ist dies die oftmals gängige Entwicklermeinung. Wie dem auch sei – das Procedere besteht auch hier aus mehreren Schritten. Dies fängt an mit der Beschaffung der PCBs und den Board-Komponenten für die Baugruppenfertigung sowie der Gehäusekomponenten, der Backplane samt Lüfter-Einheiten sowie der Stromversorgungen und geht über Montage und Test der Baugruppen, die Systemmontage und Systemintegration bis hin zum Test des Komplettsystems und zur Auslieferung an den Kunden.

Auf Komponentenebene muss sichergestellt werden, dass sich die einzelnen Bestandteile bis auf die Chargennummer zurückverfolgen lassen. Im Falle der besagten Steuereinheit wurden bei Heitec alle Bauteile (es wurden ausschließlich industrielle Komponenten, keine kommerziellen verwendet) bei der Wareneingangsbuchung mit Chargennummer versehen und geprüft. Um die komplette Traceability (Nachverfolgbarkeit) auf Baugruppenebene zu erhalten, wird mitprotokolliert, welche Chargen auf welchem PCB bestückt werden – inkl. Tracking der Seriennummer des Board. Dadurch ist sichergestellt, dass für jeden einzelnen Fertigungsauftrag genau in der Datenbank hinterlegt ist, welches Bauteil auf welcher Baugruppe verbaut wurde. Das ermöglicht eine sehr genaue Rückverfolgung bis auf die Komponentenebene.

Dies ist eine Notwendigkeit, wenn beispielsweise bei einem System im Feld selbst nach vielen Jahren Fehler auftreten und die Ursache ermittelt werden muss. Dies ist ferner unerlässlich, wenn zudem identifiziert werden muss, welche anderen Systeme (z.B. bei einem defekten Teil einer Charge von Komponenten, die erst nach einer gewissen Laufzeit Fehler aufweisen) davon betroffen sein könnten. Wenn hier eine Rückverfolgung zu einer bestimmten Charge nicht möglich wäre, müsste man im schlimmsten Fall alle Steuereinheiten im Feld in die Produktion zurückrufen, auf Funktion testen und je nach Testausgang die fehlerhafte Komponente individuell austauschen – was nicht nur einen extremen Aufwand und hohe Kosten, sondern auch einen entsprechenden Image- und Vertrauensverlust bedeuten würde. Beim Back-Tracking kann dagegen jede Charge einzeln für sich betrachtet und dann gezielt nur diese eine Charge aus dem Feld zurückgeholt werden.

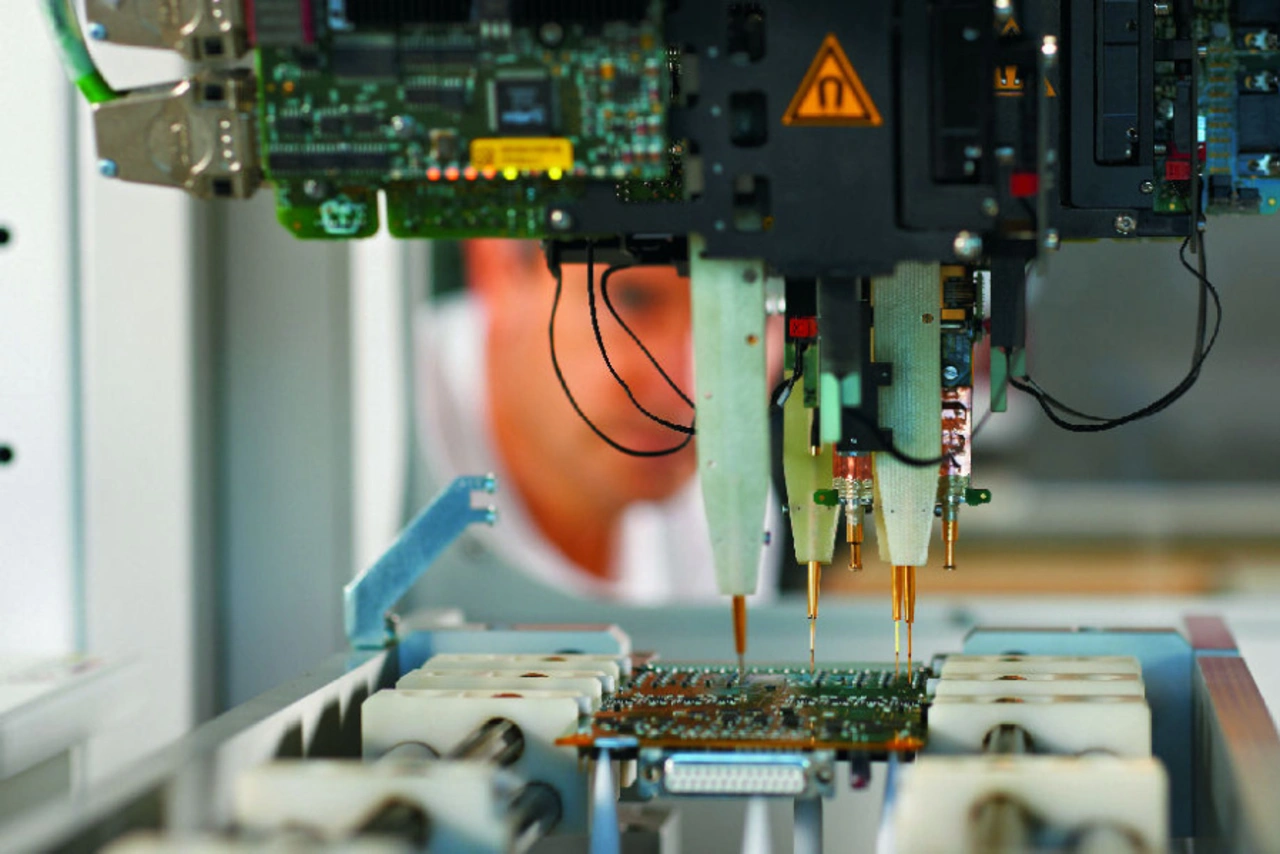

Bevor die Serienfertigung der Baugruppen anlaufen kann, wird die erste Baugruppe des Fertigungsloses komplett assembliert, gefertigt und dann direkt auf 100 % Funktion gegen die Testspezifikation getestet – bei Heitec visuell (AOI), mit Flying Probe Tester (Bild 2), Boundary Scan und je nach Anforderung und Komplexität der Baugruppe über den Universaltester (UTS). Boundary Scan bzw. JTAG (IEEE Std 1149.1) funktioniert im Prinzip so, dass auf den zu testenden Chips sogenannte Boundary Scan Register im Randbereich (Boundary) des Chips implementiert werden, die es ermöglichen, im Testmodus die Funktion des Bausteins von den Pins zu entkoppeln. Ideal ist JTAG beispielsweise zum Testen von Kurzschlüssen – allerdings muss die Funktion natürlich entsprechend auf allen relevanten Bausteinen der Baugruppe vorhanden und implementiert sein.

Jobangebote+ passend zum Thema

Vorteilhaft ist auch, dass der Ingenieur schon die Prototypen in seiner Entwicklungsumgebung mit JTAG testen kann, sofern kein Flying Probe Tester oder UTS zur Verfügung steht und zusätzlich die einmal erstellte Testprozedur für den Prototypentest (siehe [2]) in den Produktionstest übernommen und eventuell noch erweitert werden kann. Das Programm für den UTS-Messplatz wird basierend auf der Testspezifikation der Entwicklung durch einen Mess- und Prüfspezialisten in LabVIEW vom Systemspezialisten erstellt.

Bezüglich effektiver und schneller Tests ist der direkte Kontakt zwischen dem Entwicklungsteam und dem Mess- und Prüfspezialisten im Kompetenzzentrum des Systemspezialisten sehr hilfreich, weil im Projektteam gemeinsam besprochen werden kann, wie sich die generischen Prüfschritte der Testspezifikation in einem Prüfprogramm abbilden lassen. Da kann es zum Beispiel passieren, dass die erforderliche Versorgungsspannung für einen Test nicht an den Steckverbindungen anliegt und deshalb ein Nadelbett-Adapter für den UTS designt werden muss.

Die Herausforderung ist, die maximale Testtiefe durch eine sinnvolle Kombination der diversen Testmethoden zu gewährleisten und gleichzeitig den geringsten Testaufwand zu betreiben – und da ist das Wissen des Entwicklers bezüglich der Unterfunktionen der Baugruppe nützlich. Bei einer klassischen „verlängerte Werkbank“-Funktion, wie es früher bei Fertigungsfirmen üblich war, gab es keine Feedback Loop, die entsprechend aktiv Vorschläge – basierend auf den Testresultaten – machen kann. Dadurch fehlte die Möglichkeit, die Testumgebung und die Tests weiter zu verbessern sowie zeitlich zu verkürzen, zumal jede Testminute in der Produktion Zeit und Geld kostet.

Beim UTS zeigt sich der Unterschied zum Prototypentest, bei dem durchaus mit einer freien Verkabelung getestet wird. Im Sinne einer schnellen und zuverlässigen automatisierten Testumgebung wird im Serienfertigungsprozess ein Prüfadapter für die Baugruppen erstellt, um zuverlässige und schnelle Tests zu ermöglichen. Das Konzept ist erneut modular aufgebaut – der Kunde kann selbst über die Testtiefe der Boards entscheiden. Je nach dessen Strategie und Kompetenz kann hier beispielsweise an der Line auch nur visuell getestet werden, um Kosten zu sparen, wenn der Kunde die zusätzlichen Tests selber ausführen möchte. Im Prinzip ist es aber sinnvoll, den ganzen Testvorgang in einem Stück zu absolvieren.

Ist der Test der ersten Baugruppe zu 100 % erfolgreich, wird die Serienfertigung gestartet – alle Baugruppen werden nach der Produktion wieder zu 100 % funktional getestet – so wie das erste Board. Parallel zur Fertigung der Baugruppen werden die Backplanes produziert und getestet, das Gehäuse zusammengebaut und mit EMV-Elementen versehen, mechanisch geprüft und dann die Backplane zusammen mit den zusätzlichen elektrischen Funktionseinheiten wie Stromversorgungen und Lüfter in die Gehäuse montiert. Auch diese einzelnen Module der Plattform werden in der Datenbank bezüglich Nachverfolgbarkeit der Systeme festgehalten.

Jetzt kommt der interessanteste Teil – das Zusammenbringen der diversen Baugruppen in der Plattform (Systemintegration). Anhand der Systemkonfigurationsanweisung werden die entsprechenden Baugruppen in die Plattform integriert und mitprotokolliert, welche Baugruppe in welchem Einschub (Slot) montiert wurde. Der Testaufbau für das Gesamtsystem wurde im vorliegenden Fall beim Kunden vorgenommen.

- Eine Idee zum Produkt reifen lassen (Teil 3)

- Systemfertigung und Systemintegration

- Langzeitverfügbarkeit - ein wichtiger Aspekt