Einflussgrößen und Vorgehensweise zur Überprüfung der Zuverlässigkeit

Zielvorgabe: Null ppm

Fortsetzung des Artikels von Teil 1

Entwicklung eines ganzheitlichen Ansatzes

Eine der größten Herausforderungen, der sich der Verantwortliche für die Zuverlässigkeit stellen muss, ist die Entwicklung eines ganzheitlichen Ansatzes für das vorliegende Projekt. Es ist unabdingbar, den Überblick über folgende Einflussfaktoren zu behalten:

- Projektziel,

- Budget-Vorgaben,

- Bewertung der Lieferanten hinsichtlich deren Historie,

- Bewertung der Lieferanten hinsichtlich deren Technologie,

- System-Funktion,

- Test-Kapazitäten.

Der Zuverlässigkeitsmanager muss das Tempo und die Inhalte für den Erfolg des Projektes vorgeben. Er hat eine aktive und integrative Rolle sowohl im Unternehmen als auch zwischen dem Unternehmen und dem Kunden zu erfüllen. Das übergeordnete Ziel für einen „Robustness Validation“-Prozess ist:

- Konzentration der Verantwortlichkeiten,

- Aufbau von Kompetenz hinsichtlich Systemverständnis und physikalischer Effekte, die zu Ausfällen führen,

- Entscheidungsfindung und -umsetzung,

- Einhaltung von Zusagen,

- Kunden-Zufriedenheit,

- Abbau von Garantie- und Kulanz-Kosten,

- Ausbau der Wettbewerbsfähigkeit.

Jobangebote+ passend zum Thema

Diese Ziele führen zu einem pragmatischen und applikationsorientierten Qualifikationsprozess. Darauf aufbauend sind entsprechende Tests zu entwickeln, um die möglichen Einflüsse (Bild 2) auf die Produkt-Zuverlässigkeit rechtzeitig zu erkennen:

- Fähigkeit der Komponenten,

- Anforderungen der Applikation,

- Daten aus Labor, Test und Feld,

- Bewertung der Daten,

- Ableitung kritischer Bedingungen,

- Entwicklung von Beschleunigungsmodellen,

- Definition von Parametern für Robustheit,

- Ableitung von potentiellen Produkt-Schwächen aus FMEA, FMECA, FTA,

- Fertigungsprozesse und dazugehörige SPC-Werte,

- Ergebnisse früherer Audits und Wirksamkeit von Verbesserungsmaßnahmen,

- Experten-Meinungen,

- Charakterisierung der Technologie,

- Interaktion von Software und Hardware,

- dynamische Abhängigkeiten,

- extreme Betriebsbedingungen,

- „Fehlerausfallphysik“.

Bereits von Projektbeginn an sind regelmäßige Analysen und Revisionen durch versierte Zuverlässigkeits-Experten durchzuführen. Dies führt zu einem Verbesserungsprozess hinsichtlich potentieller Produktschwächen und Konzentration auf die Fehlerausfallphysik. Erforderlich ist ein Testplan, der die Grenzen z.B. eines IC identifiziert, um die Risiken zu bewerten. Tests sind typischerweise als „End of Life“-Test auszulegen, um den Sicherheitsabstand zur geforderten Funktion von der Applikation zu demonstrieren. Der Ablauf zur Entwicklung eines Testplanes entspricht im Wesentlichen folgenden Schritten:

- Definition der Anforderungen für Bauelemente, Module und Systeme durch den OEM,

- Analyse des Systems und Bestimmung der erforderlichen Robustheit,

- Untersuchung verfügbarer Daten, z.B. durch die Part-Average-Methode,

- Bewertung von Feld-Daten unter Bezugnahme auf die Technologie und Fehlerausfallphysik,

- Bewertung auftretender Überschreitungen der Grenzen hinsichtlich Robustheit,

- Bewertungen aus früheren Projekten vom Design bis hin zu Produktionsstückzahlen,

- Festlegung eines detaillierten Testplans für End of Life und Guardband-Test, wobei z.B. mindestens 30 % der Komponenten unter extremen Bedingungen ausfallen sollten.

Betrachtet man das Spannungsfeld Produktzuverlässigkeit-Kosten-Zeit, wird offensichtlich, dass hier neue Vorgehensweisen zur Validierung erforderlich sind. Konsequenterweise ist der Nachweis für die Robustheit elektronischer Steuergeräte erforderlich.

Schnittstellenmanagement

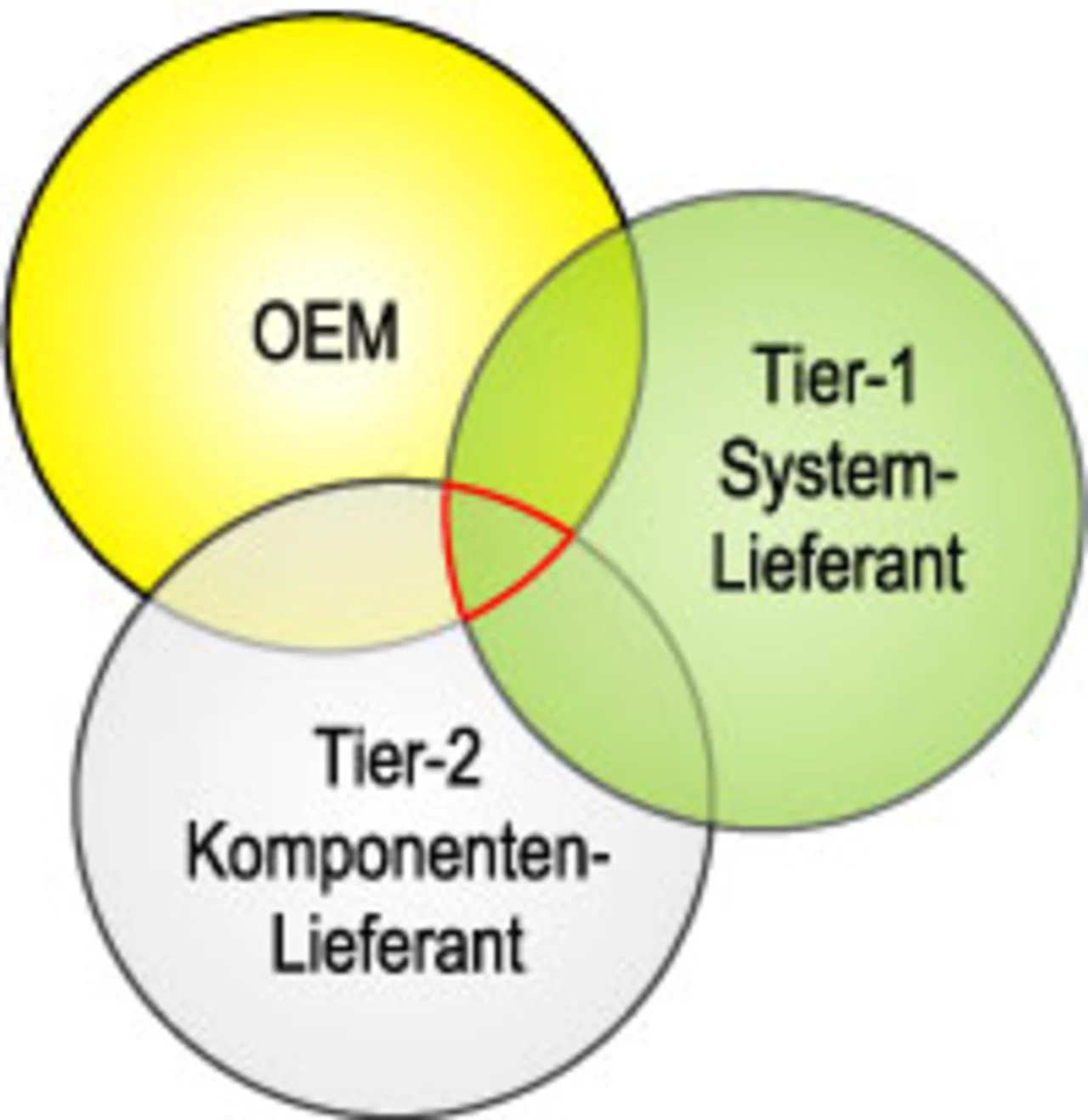

In vielen Unternehmen der gesamten Zulieferkette ist das erforderliche Wissen zur Validierung elektronischer Komponenten oder Steuergeräte nicht durchgängig abbildbar. Dies ist besonders dann der Fall, wenn Unternehmen, die traditionell aus der Mechanik kommen, den Schritt zur Elektronik vollziehen. Das Schnittsellenmanagement zwischen Hersteller und gegebenenfalls mehreren Zulieferern ist bei noch zu entwickelnder Kompetenz im eigenen Haus einem entsprechenden externen Spezialisten zu übertragen (Bild 3).

Die Methode der „Robustness Validation“ erfordert ein völlig neues Verständnis und Akzeptanz, wie zukünftig Bauelemente, Module oder Systeme zu qualifizieren sind. Es erfordert ganz besonders individuelle Betrachtungsweisen und Querdenken hinsichtlich der sehr formalistischen Vorgehensweisen bei Qualifizierungsprozessen in der Automobil-Industrie. Eine weitere Herausforderung liegt in der Ausbildung von Mitarbeitern, diese an die komplexeren Denkweisen heranzuführen und die auftretenden Probleme im gemeinsamen Konsens mit den unterschiedlichsten beteiligten Partnern zu bewältigen. Mit den permanent wachsenden Forderungen, die Qualitätslevel auf einen Null-ppm-Wert zu bringen, muss eine Änderung im Denken und Testen einhergehen. Andernfalls werden die Kosten wenig kontrollierbar sein. Die Systeme sind darüber hinaus fehlertoleranter zu gestalten.

| Armin Gottschalk studierte Elektrotechnik an der Fachhochschule Schweinfurt-Würzburg. Nach mehreren Positionen im Bereich Qualität und Zuverlässigkeit ist er heute Technischer Leiter der RELNETyX AG. armin.gottschalk@relnetyx.com |

- Zielvorgabe: Null ppm

- Entwicklung eines ganzheitlichen Ansatzes