Höhere Leistung mit speziell auf die Automobiltechnik abgestimmten Halbleitergehäusen

System-in-a-Package für Leistungshalbleiter

Fortsetzung des Artikels von Teil 1

System-in-a-Package für Leistungshalbleiter

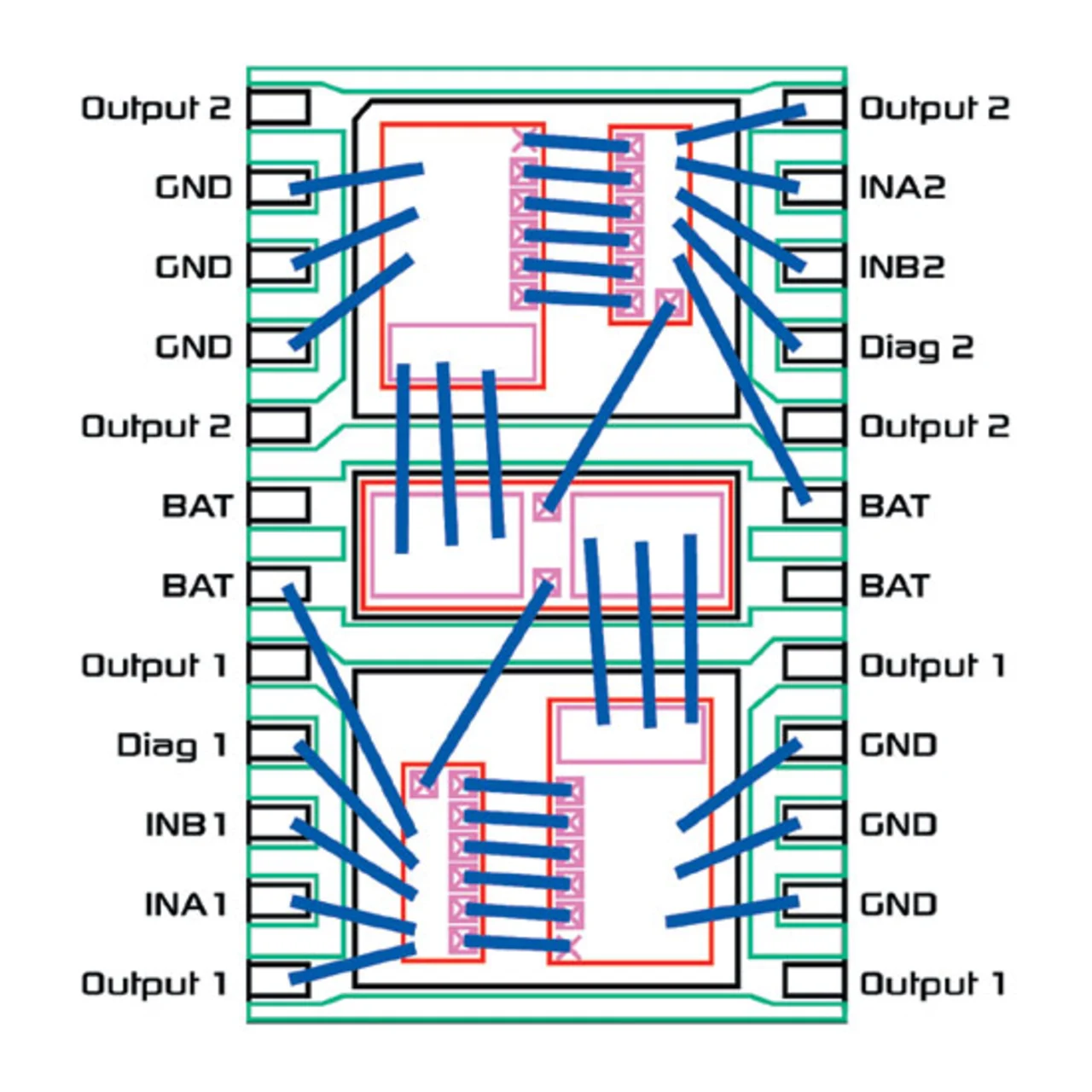

Bild 2 zeigt das Innenleben eines Gehäusekonzepts mit drei Montageflächen und fünf Chips. Ein solches, für mehrere Chips konzipiertes Gehäuse muss die Isolierung der Chip-Substrate gewährleisten, für einen geringen thermischen Widerstand des Leistungs-Chips sorgen und die Möglichkeit bieten, zwei getrennte „Smart Power“-Chips zu verdrahten. Um die Größe der Steuer-Chips auf ein Minimum zu reduzieren, werden die beiden Steuer-Chips dieses Bausteins über jeweils 12 dünne Bonddrähte angeschlossen. Um die Steuer-ICs vom Leistungs-Chip zu isolieren, werden die Steuer-Chips mit einem nicht leitenden Klebstoff aufgeklebt. Dicke Bonddrähte aus Aluminium bewältigen die auftretenden hohen Ströme zum Leistungs-Chip. Um die Verlustwärme abführen zu können, wird der Leistungs-Chip auf die Montagefläche aufgelötet. Diese Lötverbindung mit dem Chipträger und dessen Verbindung mit der Platine sorgen für einen minimalen thermischen Widerstand zwischen Leistungs-Chip und den zur Wärmeableitung eingesetzten Oberflächen.

Jobangebote+ passend zum Thema

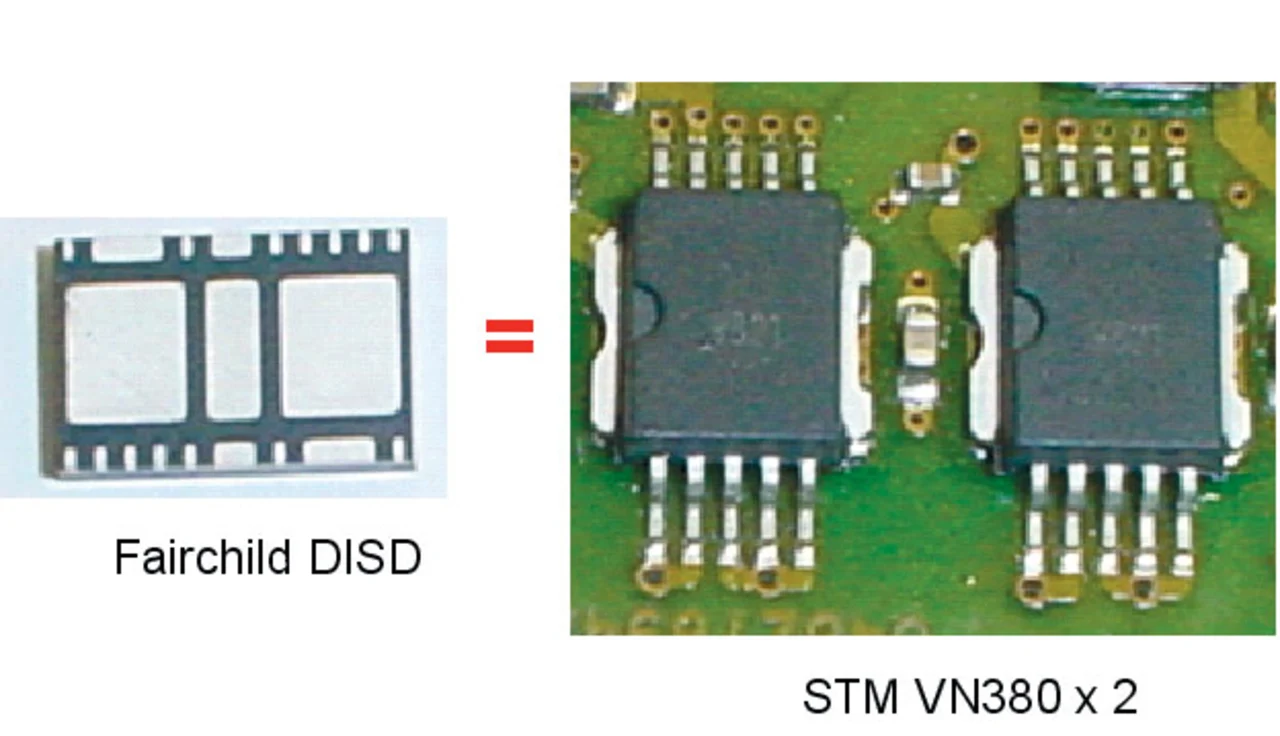

Die Rückseite dieses 12 mm x 8 mm großen PQFN-Gehäuses (Power Quad Flat pack No-lead) zeigt Bild 3. Es vereint in einem kleineren Gehäuse die Funktionen zweier größerer Controller. Für die Leistungsstufe kommen neueste Leistungs-MOSFETs und für die Datenverarbeitung modernste IC-Technologien zum Einsatz.

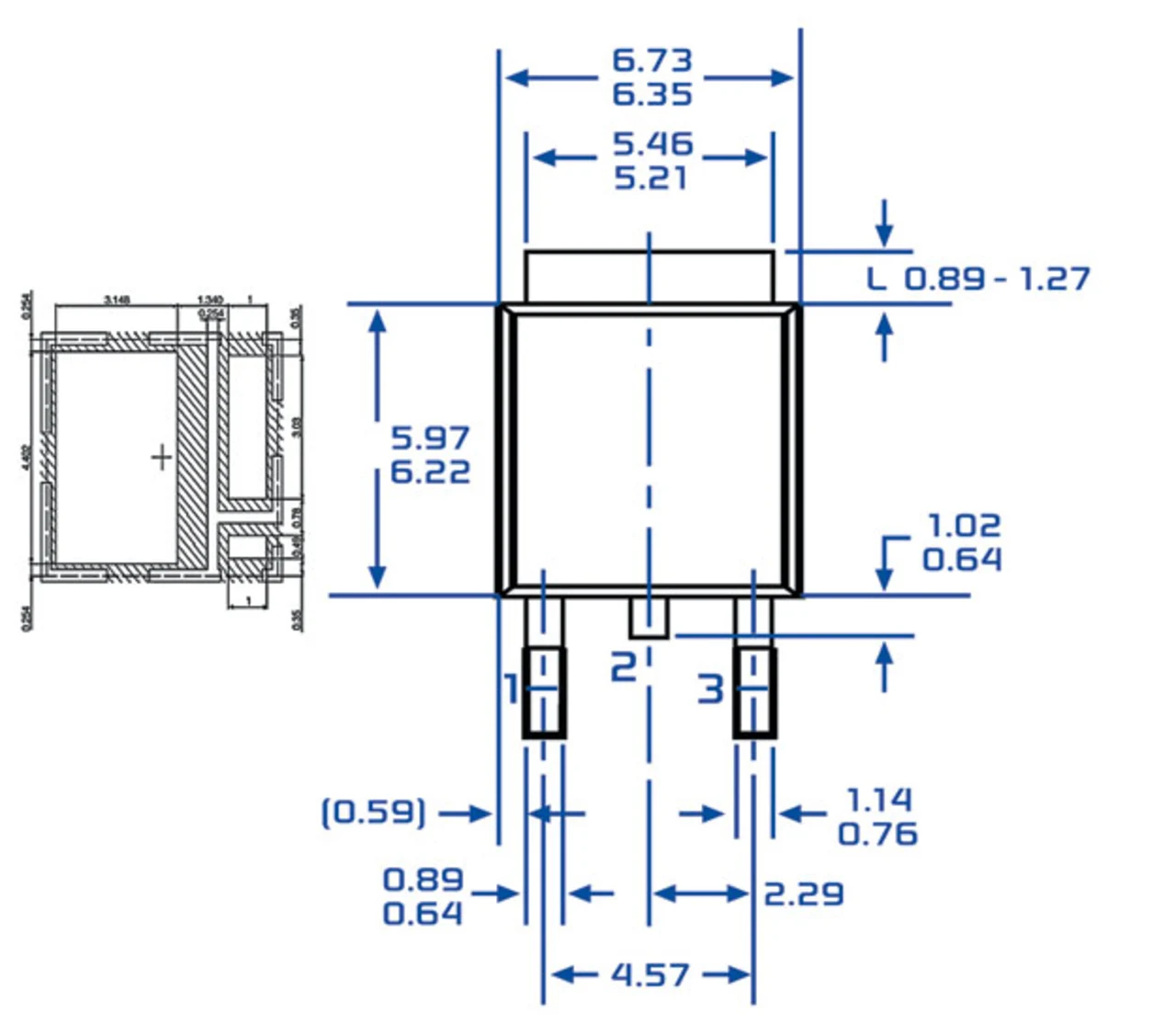

Durch die Verwendung eines PQFN-Gehäuses wird der Platzbedarf reduziert, da keine Anschlüsse über den Gehäusekörper hinausragen. Bild 4 zeigt die Abmessungen von zwei Zünd-IGBTs. Beide IGBTs beinhalten einen gleich großen Chip. Das PQFN-Gehäuse (links) jedoch ist wesentlich kompakter als das TO252 (DPak; rechts). Besondere Bedeutung gewinnt dieser Aspekt, wenn man bedenkt, dass neue Zündsysteme für Autos so konzipiert werden, dass der Leistungsschalter mit der Spule eine Einheit bildet. Für einen solchen Schaltkreis, der in der stiftförmigen, auf der Zündkerze sitzenden Spule sitzt, stellt die Montagefläche einen wichtigen Faktor dar.

Qualifizierungsanforderungen

Alexander Craig ist seit zehn Jahren in der Halbleiterindustrie tätig. Bei Fairchild Semiconductor ist er als Applikationsingenieur für Power Discrete-Produkte beschäftigt. Er hat einen Masters of Science (MS) in Electrical Engineering der State University of New York in Binghamton und einen Bachelor of Science (BS) in Electrical Engineering der State University of New York in Binghamton. |

Stephen Martin arbeitet seit 20 Jahren bei Fairchild Semiconductor bzw. National Semiconductor speziell auf dem Gebiet der Gehäuseentwicklung. Zuvor war er Ingenieur für Gehäuseentwicklungen bei Harris Semiconductor. Er verfügt über einen Bachelor of Science (BS) in Material Science and Engineering der Case Western Reserve University und ist Mitglied von IEEE, SMTA, ASME und TMS. |

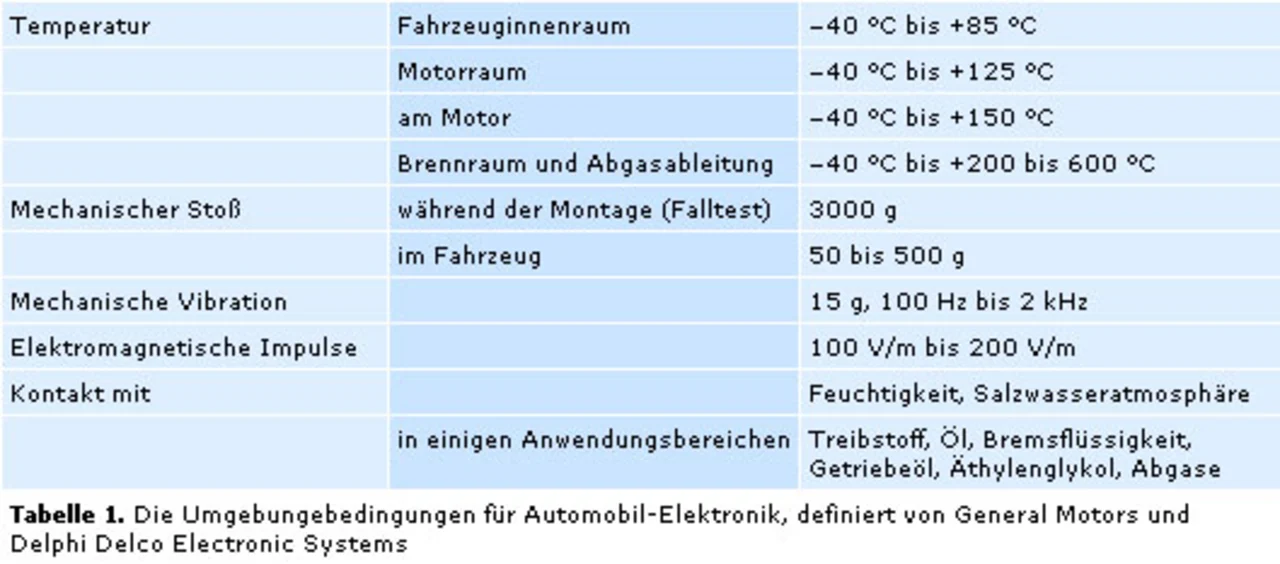

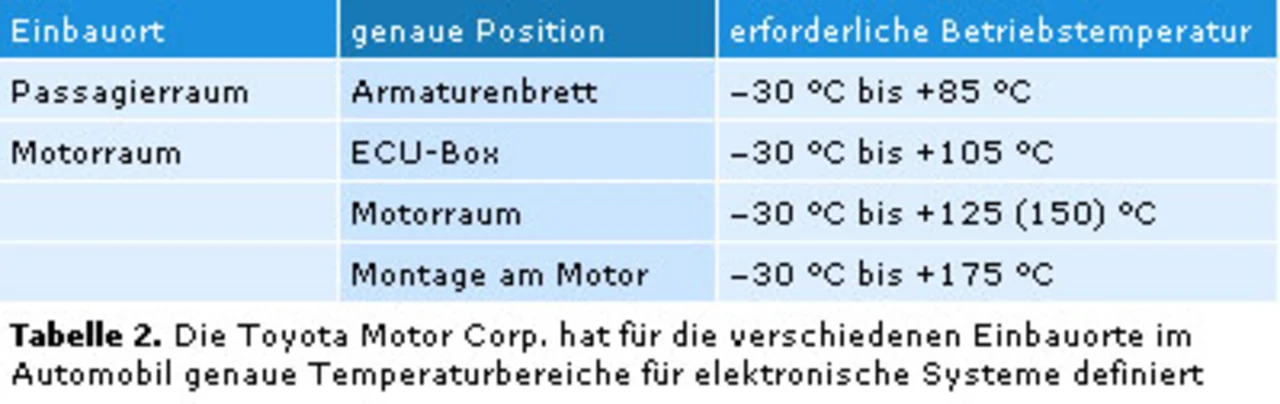

ΔT ist der Temperaturunterschied in °C zwischen der Sperrschichttemperatur und einer Bezugstemperatur an einer als ideal angenommenen Wärmeabführung. Im Falle des Automobils ist diese Bezugsgröße die Temperatur der einströmenden Luft. Die für Fahrzeuge klassische Bezugstemperatur ist 50 °C (122 °F) [Phoenix, AZ]. Aber diese Luft dient zur Kühlung des Motors über das Kühlsystem. Im Allgemeinen sehen Elektronikmodule im Motorraum daher eine wesentlich höhere Bezugstemperatur. Nimmt man Leistungshalbleiter in modernen Schaltungen für den Antriebsstrang (Powertrain), so liegt hier die Bezugstemperatur bei 105 °C, nämlich bei der Temperatur, mit dem Luft über den Kühlkörper des Moduls strömt. Die Tabellen 1 und 2 zeigen einige typische Bedingungen in der Automobiltechnik. Die Platinentemperatur erreicht manchmal bis zu 135 °C.

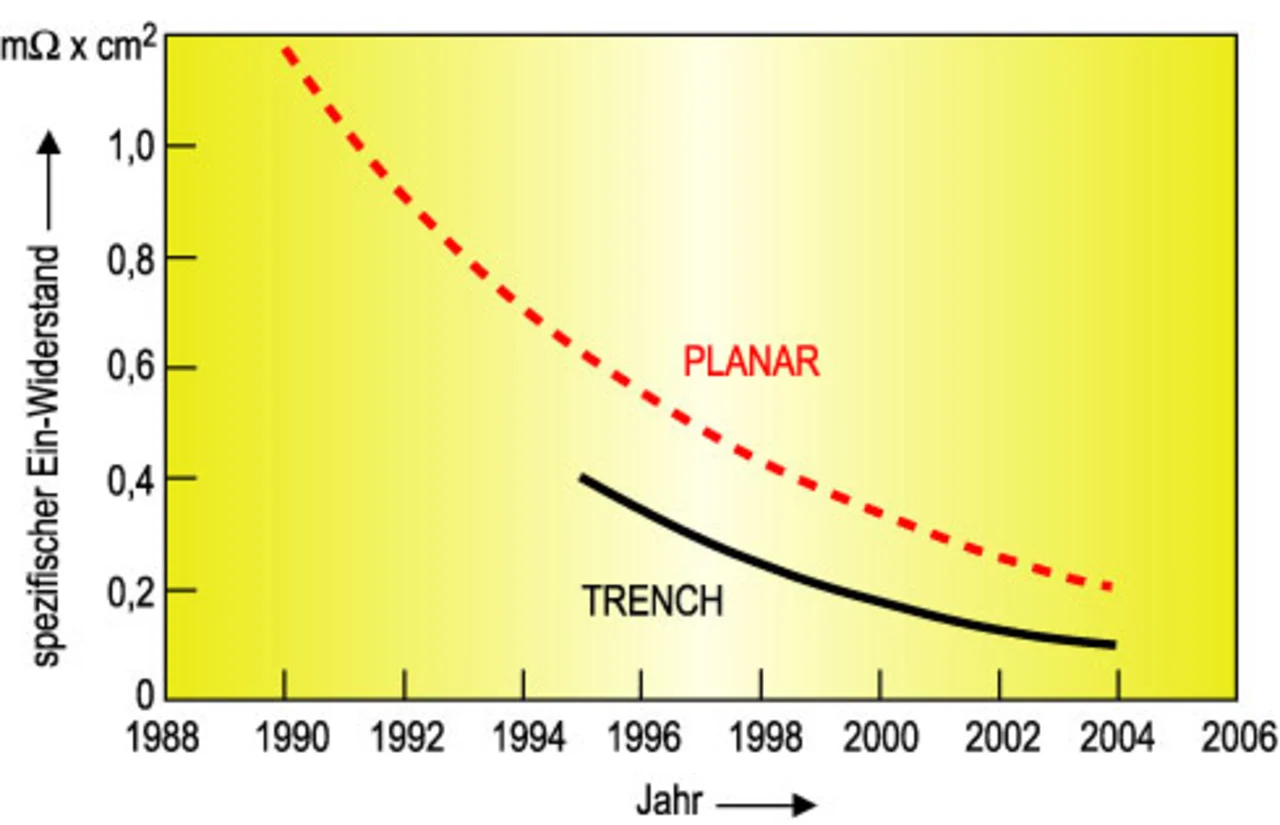

In den letzten Jahren konnte der spezifische Einschalt-Widerstand (RDS(on)) von Leistungs-MOSFETs deutlich verringert werden. Was das Siliziumchip angeht, so geht die Chipfläche als bestimmendes Element in die Faktoren (Uein x Iein) bzw. Rth der Gleichung ein. Dank dieses verbesserten Einschalt-Widerstandes lässt sich ein moderner MOSFET auf einer kleineren Chipfläche realisieren – bei gleichem Einschalt-Widerstand wie ein älterer, größerer MOSFET. Aber dieser kleinere MOSFET weist einen höheren thermischen Widerstand auf. Der Einsatz von Trench-Strukturen und die daraus resultierenden technologischen Verbesserungen haben – wie in Bild 1 dargestellt – zu deutlichen Fortschritten beim spezifischen Ein-Widerstand geführt. Das bedeutet andererseits, dass die Leistungsdichte in den letzten zehn Jahren nahezu um den Faktor zehn gestiegen ist.

Dummerweise konnten die thermischen Leistungsdaten der für den Leistungshalbleiter in der Motorsteuerelektronik (Engine Control Unit, ECU) eingesetzten Verbindungstechnologien damit nicht Schritt halten. Unter dem Strich ist die Nachfrage nach oberflächenmontierbaren Bauelementen gewachsen und in modernen ECUs werden Leistungshalbleiter nicht mehr direkt auf Kühlkörper montiert. Wo einstmals ein Leistungs-MOSFET im TO-220-Gehäuse auf einem Kühlkörper platziert wurde, wird die gleiche Funktion heute üblicherweise mit einem auf die Platine aufgelöteten Transistor im DPAK (deca-watt package) realisiert, dessen Abwärme über Durchkontaktierungen und eine Isolationslage auf einen Kühlkörper abgeleitet wird.

„Smart Power“-Gehäuse

„Smart Power“-Bausteine müssen einerseits Leistung schalten und andererseits Daten verarbeiten können. Oft ist es kostengünstiger, für die „intelligenten“ Funktionen des Bausteins einen für die Signalverarbeitung optimierten Halbleiterprozess zu verwenden und einen völlig anderen, auf Leistungsfunktionen getrimmten Halbleiterprozess für die Leistungsstufen einzusetzen. Eine solche Verwendung komplett unterschiedlicher Fertigungsprozesse führt dazu, dass unterschiedliche Chips in einem Gehäuse zusammengeführt werden müssen, das die Verbindungen zwischen dem Leistungs-Chip und dem Signalverarbeitungs-Chip einerseits und zu den externen Komponenten der Schaltung andererseits herstellt. Das Gehäuse muss die Verlustleistung abführen können, die Verbindungen zwischen den Chips ebenso wie die Stromversorgungs- und Signalleitungen nach außen bereitstellen und eventuell eine Isolierung für das Chip-Substrat anbieten. Und natürlich muss es für ausreichende Stabilität und Schutz vor Umwelteinflüssen sorgen.

Ein geringer thermischer Widerstand zwischen der Sperrschicht des Leistungshalbleiters und Gehäuse ist unabdingbar, um den Leistungshalbleiter ausreichend kühlen zu können. Der Einfluss des thermischen Widerstandes wird in oben genannter Gleichung durch Rth ausgedrückt. Ein geringer thermischer Widerstand wird erreicht, indem der Metallträger für den Leistungs-Chip so ausgeführt wird, dass er sich bis an die Oberfläche des Gehäuses fortsetzt. Um den geringsten thermischen und elektrischen Widerstand zur Rückseite des Leistungs-Halbleitergehäuses zu realisieren, muss der Chip aufgelötet werden. Mit Hilfe eines nicht leitenden Epoxydklebers oder eines Polyimid-Streifens wird der Steuer-Chip vom elektrischen Potential des Substrats des Leistungstransistor-Chips isoliert.

- System-in-a-Package für Leistungshalbleiter

- System-in-a-Package für Leistungshalbleiter