Umfassende Verifikation in frühen Testphasen verkürzt Entwicklungszeiten

Steuergeräte-Tests mit Fehlersimulation

Fortsetzung des Artikels von Teil 1

Steuergeräte-Tests mit Fehlersimulation

Über weitere Relais sind Fehler wie Leitungsunterbrechungen und Kurzschlüsse darstellbar. Im Betrieb entstehen solche Fehler typischerweise durch beschädigte Kabel und Probleme an den Steckverbindern. Bereits bei wenigen Anschlussleitungen an einem Steuergerät besteht eine Vielzahl an Kombinationen, die kaum vollständig getestet werden können. Mit seinem Wissen um die physikalischen Gegebenheiten am Steuergerät kann der Testfall-Ersteller die Auswahl der Testfälle aber auf Einzelfehler und die wahrscheinlichen Kombinationen eingrenzen. So entstehen Kurzschlüsse am Stecker zum Beispiel nur an nebeneinander angeordneten Pins. Im VT-System sind auch hier wieder für jeden angeschlossenen Steuergeräte-Pin die notwendigen Schaltmöglichkeiten vorhanden, so dass die Auswahl der Testfälle nicht eingeschränkt ist und auch hier Mehrfachfehler abgedeckt werden können.

Etwas schwieriger ist die Nachbildung von Sensor- und Aktor-Schäden. In diesem Fall kann nicht mehr auf Original-Komponenten zurückgegriffen werden, da der Aufwand unverhältnismäßig hoch ist, diese entsprechend zu präparieren. Im Prüfstand arbeitet man daher mit simulierten Komponenten. Die Simulation muss nicht „perfekt“ sein. Es ist in der Regel ausreichend, wenn die Eigenschaften der Sensoren und Aktoren nachgebildet und diese vom Steuergerät erkannt und ausgewertet werden. Im VT-System steht für die Aktor- oder Last-Simulation für jeden Steuergeräte-Ausgang eine elektronische Last zur Verfügung. Für die Simulation fehlerhafter Sensoren werden wieder die oben beschriebenen Sensor-Nachbildungen durch die Widerstandsdekade oder den Spannungsausgang verwendet. Wenn die integrierten Komponenten einmal nicht ausreichen sollten, besteht die Möglichkeit, über Sammelschienen externe Lastnachbildungen, Sensor-Simulationen oder Mess- und Prüfgeräte anzuschließen.

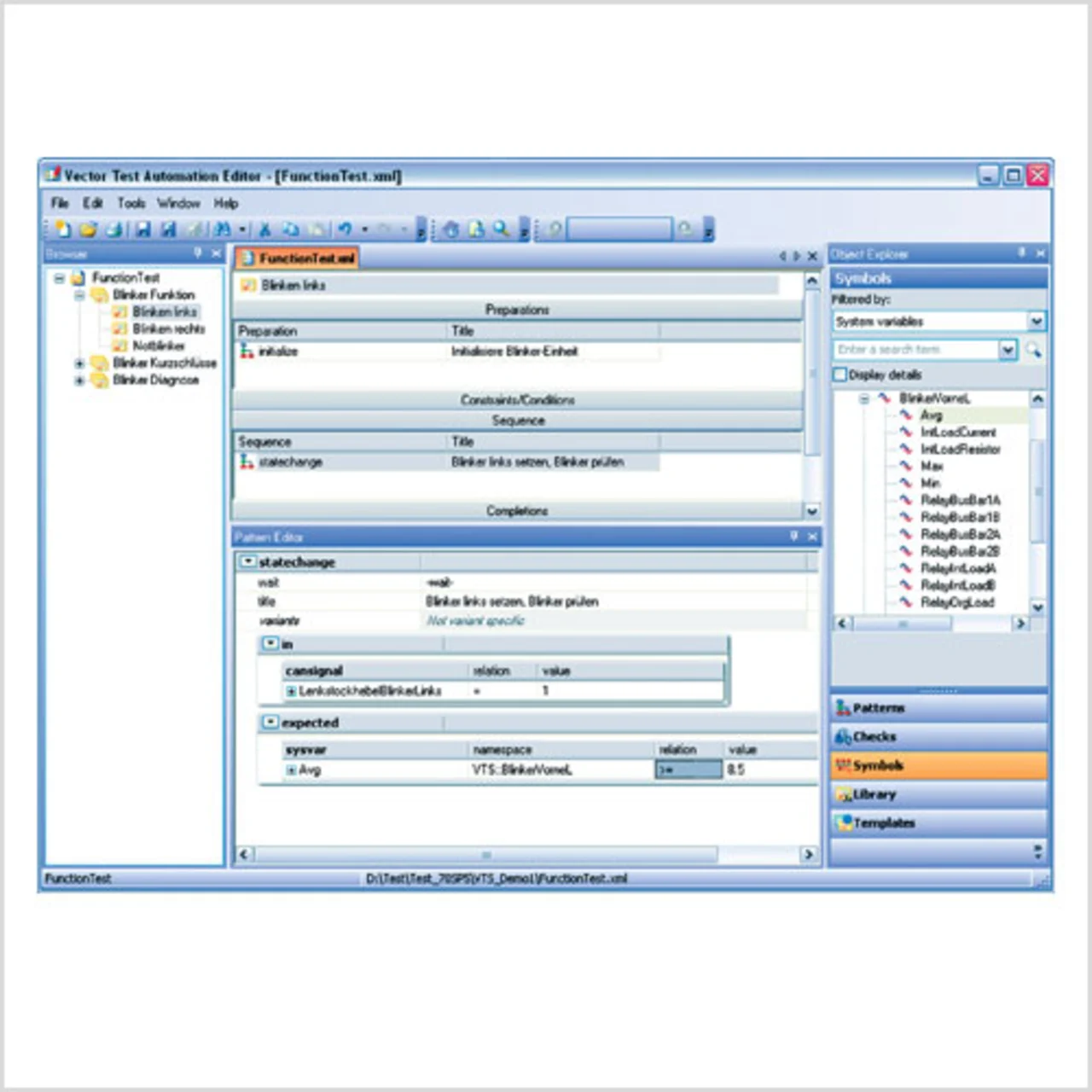

Die Testfall-Erstellung verursacht einen wesentlichen Anteil an den gesamten Testkosten. Für effizientes Arbeiten benötigt der Entwickler deshalb nicht nur die richtige Hardware-Unterstützung, sondern auch eine optimale Einbindung in das Testautomatisierungswerkzeug. In CANoe stehen nach einer einfachen Konfiguration des VT-Systems alle relevanten Daten als Systemvariablen zur Verfügung. Diese wählt der Anwender im Test Automation Editor über eine grafische Oberfläche aus und setzt sie in den Testabläufen ein (Bild 6). Die Ein- und Ausgabesignale sowie die meisten Steuersignale sind damit auf die gleiche Weise anzusprechen wie die Bussignale der Kommunikations-Schnittstellen. Das VT-System bindet sich somit nahtlos in die CANoe-Testumgebung ein.

Flexibles Testsystem für Steuergeräte

Der automatische Test von Steuergeräten stellt vielfältige Anforderungen an die Ansteuerung der Steuergeräte-Schnittstellen und der I/O-Kanäle durch das Testsystem. Für den Test der Funktionen im Normalbetrieb müssen im Wesentlichen die Sensor-Eingänge am Steuergerät bedient und die Reaktionen an den Aktor-Ausgängen bewertet werden. Für die Darstellung der Fehlerfälle sind zusätzliche Komponenten in den Testsystemen notwendig, die unplausible Sensor-Daten, Probleme in der Verkabelung und Sensor- und Aktor-Ausfälle simulieren können.

Mit dem VT von Vector steht dem Testingenieur ein kompaktes und zugleich leistungsfähiges System für den Anschluss der Steuergeräte-I/O-Kanäle an ein Prüfsystem mit CANoe zur Verfügung. Das modulare System hält für jeden Kanal alle wesentlichen Komponenten zur Last- und Sensor-Anschaltung sowie -simulation bereit. Auch für das Anlegen der unterschiedlichen Fehlersituationen sind die notwendigen Einrichtungen vorhanden. Mit diesen Funktionen und Eigenschaften erlaubt das VT-System zusammen mit CANoe den einfachen Aufbau flexibel anwendbarer Testsysteme für Steuergeräte im Automobilbereich. jw

| Dr. Stefan Krauß stefan.krauss@vector-informatik.de |

- Steuergeräte-Tests mit Fehlersimulation

- Steuergeräte-Tests mit Fehlersimulation

- Integrierter Steuergeräte-Test

- Herausforderung Funktionsprüfung