IC zur Schrittmotor-Ansteuerung mit integriertem LIN-Controller

Mechatronik-Lösungen für Automotive-Netzwerke

Fortsetzung des Artikels von Teil 2

Mechatronik-Lösungen für Automotive-Netzwerke

Das Hinzufügen eines weiteren Motors gestaltet sich einfach: Der Motor wird als komplettes Mechatronik-Modul an den Bus angeschlossen. Damit werden nicht nur die Aspekte Software-Komplexität, EMV und Skalierbarkeit adressiert, sondern Automotive-Zulieferer können fertige Module an die Fahrzeughersteller liefern. Die Integration elektronischer Systeme vereinfacht sich, was bei neuen Modellen zu erheblich schnelleren Markteinführungszeiten und bei älteren Baureihen zu schnelleren Überarbeitungen führt. Anbieter solcher Subsysteme können neue Leistungsmerkmale und eingebettete IP-Blöcke in ihre Module integrieren, erzielen somit eine Differenzierung vom Wettbewerb und schützen ihre Produktinvestitionen.

Diese Vorteile gelten vor allem für LIN-Systeme, da sie keiner aufwendigen Konformitätsanalyse unterzogen werden müssen, wie es bei Modulen in einem CAN-Netzwerk der Fall ist. Ein CAN-Netzwerk verbindet sicherheitskritische Subsysteme wie die Brems- und Airbag-Steuerung und erfordert daher eine wesentlich engere Zusammenarbeit mit dem Fahrzeughersteller.

Zu den Elektronikmodulen in Fahrzeugen, die an ein LIN-Netzwerk angeschlossen werden, zählen türmontierte Motoren für Fenster, Außenspiegel und Türschlösser, elektronische Sitzverstellungen, Scheinwerfer-Positionierungssysteme sowie Motoren und Lüfter für die Klimaanlage. Die meisten dieser Anwendungen erfordern die Steuerung eines Motors mit einer oder mehreren Achsen. Zur Implementierung einer Mechatronik-Lösung be-nötigen Systemintegratoren nicht nur bewährtes LIN-Schnittstellen-IP, sondern auch konfigurierbare Motorsteuerungen, CPU- und Speicher-Subsysteme sowie Leistungselektronik, die sich für den Automotive-Spannungsbereich eignet.

Jobangebote+ passend zum Thema

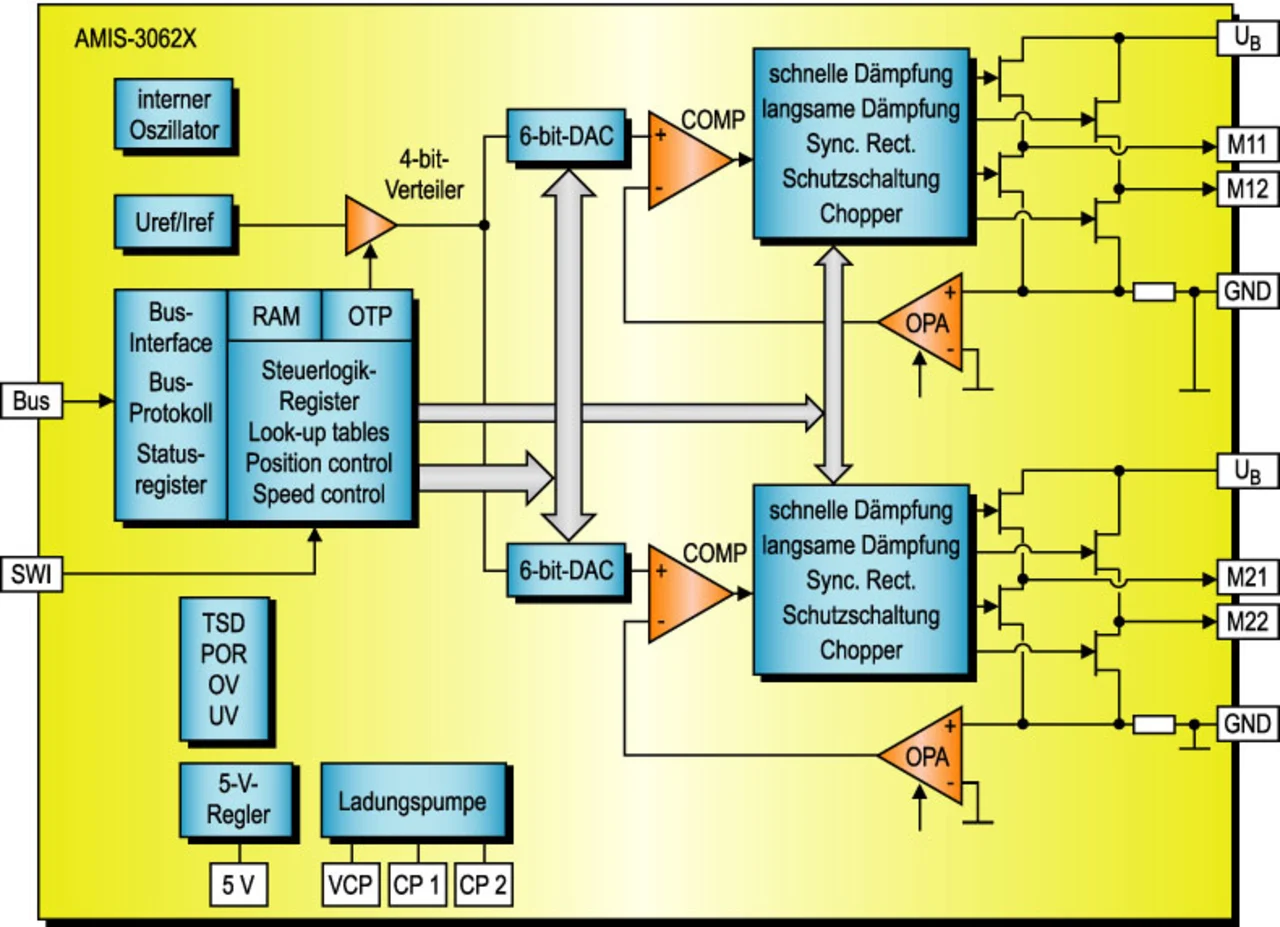

Bild 2 stellt die einzelnen Blöcke einer integrierten Busschnittstelle und Motorsteuerung dar, wie sie sich für ein Mechatronik-Schrittmotormodul zusammensetzen. Die LIN-Schnittstelle empfängt Motorsteuerungs- und Positionsbefehle in Hochsprache. Die intelligenten Motorsteuerungsfunktionen erzeugen die erforderlichen Signale, um den Motor von einer Position in die nächste zu bewegen. Eine Implementierung kann z.B. auf eine Zustandsmaschine, Mikroschritt-Stromtabelle oder einen Strom-Controller zugreifen, wobei die Parameter vom Entwickler einstellbar sind, um bestimmte Systemanforderungen zu erfüllen.

Zu den Elektronikmodulen in Fahrzeugen, die an ein LIN-Netzwerk angeschlossen werden, zählen türmontierte Motoren für Fenster, Außenspiegel und Türschlösser, elektronische Sitzverstellungen, Scheinwerfer-Positionierungssysteme sowie Motoren und Lüfter für die Klimaanlage. Die meisten dieser Anwendungen erfordern die Steuerung eines Motors mit einer oder mehreren Achsen. Zur Implementierung einer Mechatronik-Lösung be-nötigen Systemintegratoren nicht nur bewährtes LIN-Schnittstellen-IP, sondern auch konfigurierbare Motorsteuerungen, CPU- und Speicher-Subsysteme sowie Leistungselektronik, die sich für den Automotive-Spannungsbereich eignet.

Bild 2 stellt die einzelnen Blöcke einer integrierten Busschnittstelle und Motorsteuerung dar, wie sie sich für ein Mechatronik-Schrittmotormodul zusammensetzen. Die LIN-Schnittstelle empfängt Motorsteuerungs- und Positionsbefehle in Hochsprache. Die intelligenten Motorsteuerungsfunktionen erzeugen die erforderlichen Signale, um den Motor von einer Position in die nächste zu bewegen. Eine Implementierung kann z.B. auf eine Zustandsmaschine, Mikroschritt-Stromtabelle oder einen Strom-Controller zugreifen, wobei die Parameter vom Entwickler einstellbar sind, um bestimmte Systemanforderungen zu erfüllen.

Neben den Schnittstellen- und Steuerungsfunktionen müssen andere Funktionsblöcke wie der Spannungsregler und die Ladungspumpe für die Schrittmotorsteuerung als auch die Leistungs-MOSFETs für den Motorantrieb implementiert werden. Eine intelligente Leistungselektronik ermöglicht es, all diese Blöcke in einer monolithischen Lösung zu integrieren, die sich bei der Motormontage fertig einsetzen lässt.

Durch diesen Ansatz lassen sich auch noch fortschrittlichere Motorsteuerungsfunktionen in Hardware integrieren, z.B. die Stromumformung. Designer entwickeln zur Ansteuerung eines Schrittmotor-Controllers meist ihre eigene Stromumformung, um Mikroschrittmodi wie „forward“, „slow decay“, „fast decay“ und „mixed decay“ zu realisieren. Ein weitere Designentscheidung, die Einfluss auf den Schrittmotorbetrieb ausübt, ist die Bestimmung der PWM-Frequenz. Ist die Frequenz zu hoch eingestellt, kann eine Überhitzung auftreten. Ist die Frequenz hingegen zu niedrig, erzeugt der Antrieb Geräusche und wird zu laut. Die ideale Frequenz hängt von den Betriebsbedingungen wie Versorgungsspannung, Strom und Umgebungstemperatur ab. Sie lässt sich für ein Automotive-Mechatronik-Modul sehr genau vorhersagen: Ausgehend von gängigen Werten beträgt die optimale PWM-Frequenz ca. 22 kHz. Die PWM-Frequenz lässt sich in Hardware festlegen, womit sich weitere externe Bauteile erübrigen.

Zu den weiteren Leistungsmerkmalen, die sich in Hardware implementieren lassen und somit die Zuverlässigkeit erhöhen und die Bauteilanzahl verringern, zählt ein integrierter Sperrwandler, der externe Dioden oder Schottky-Bauteile erübrigt, sowie ein integrierter Stromfühler. Letzterer erlaubt es dem monolithischen Controller-IC, unabhängig auf Befehle über den LIN-Bus zu reagieren und den gewünschten Motorstrom einzustellen.

- Mechatronik-Lösungen für Automotive-Netzwerke

- Mechatronik-Lösungen für Automotive-Netzwerke

- Mechatronik-Lösungen für Automotive-Netzwerke