Bidirektional

Virtueller Zwilling steuert die Produktion

Fortsetzung des Artikels von Teil 1

Vereinfachte Inbetriebnahme neuer Produktionsanlagen

Ein weiterer Vorteil: Der virtuelle Zwilling lässt sich auch bereits bei der Konzeption und beim Bau der Produktionsanlage einsetzen. Noch bevor das erste reale Werkstück bearbeitet wird, kann man so vorab den Produktionsablauf simulieren, Schwachstellen finden und optimieren. Auf diese Weise wird die Anlage bereits vor der Produktion virtuell in Betrieb genommen und getestet. Das beschleunigt die Planung und erleichtert die Inbetriebnahme einer neuen Produktionsanlage.

Das Fraunhofer-Projekt liefert damit ein konkretes Beispiel, wie der Megatrend Industrie 4.0 funktionieren kann. Prof. Dr.-Ing. Rainer Stark, Projektleiter am Fraunhofer IPK, sagt: »Unser Ziel ist, zentrale Technologien, Prozesse und Methoden von Industrie 4.0 nicht nur zu beschreiben, sondern wirklich erlebbar zu machen.« Gemeinsam mit Industriepartnern wollen der Fraunhofer-Experte und sein Team schon bald erste Pilotprojekte zur Marktreife bringen.

Um das ambitionierte Konzept realisieren zu können, mussten die Fraunhofer-Experten eine Reihe von technischen Herausforderungen bestehen. Viele der Techniken und Anwendungen für den digitalen Zwilling waren noch nicht verfügbar, die Forscher mussten sie daher eigens entwickeln. »Wir wollen gänzlich auf proprietäre Komponenten verzichten und bei allen Schnittstellen hundertprozentig kompatibel mit Industriestandards sein. Gleichzeitig darf das System nicht zu teuer werden, die Investition soll sich schließlich für das Unternehmen schnell amortisieren«, erklärt Stark.

Kombination aus physischen und virtuellen Sensoren

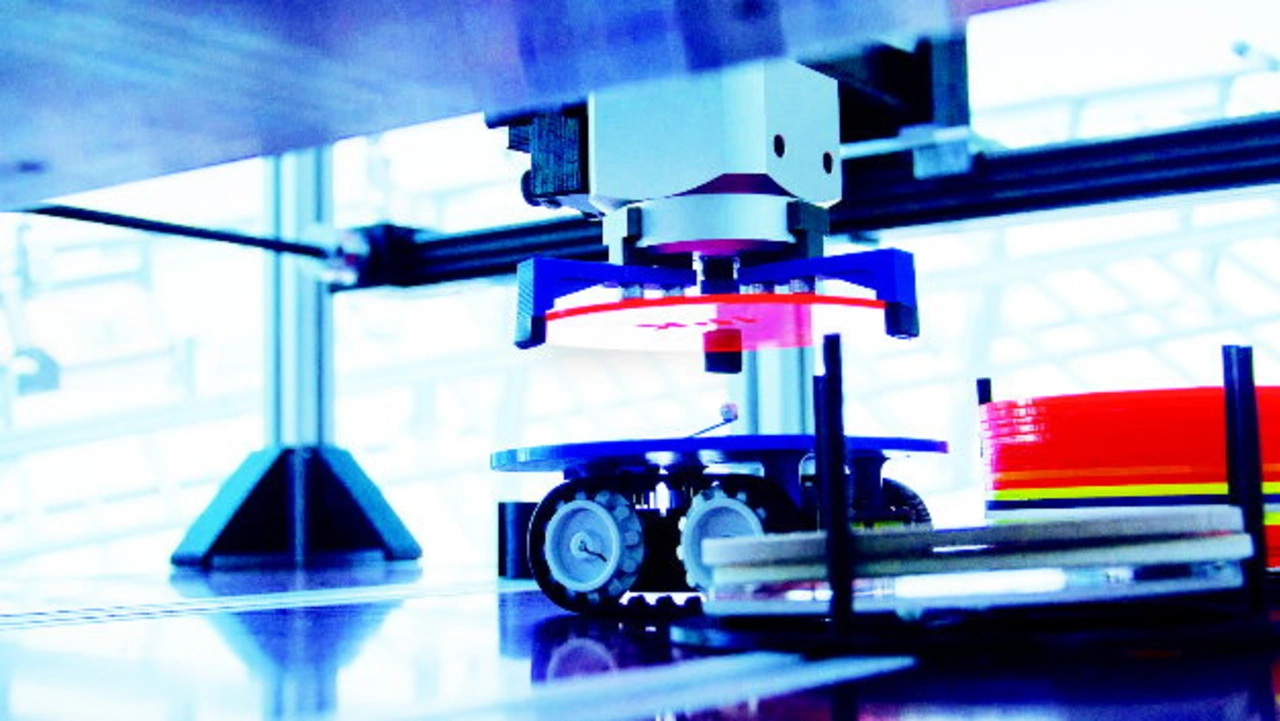

Ein Highlight ist beispielsweise die verwendete Sensortechnik. Die Fraunhofer-Ingenieure nutzen eine Kombination aus physischen und virtuellen Sensoren. Dabei verarbeiten virtuelle Sensoren die Messdaten zu komplexen Reports über den Status der Anlage. Ein technisches Kernstück ist beispielsweise die Datenübertragung – sie ist innerhalb der Produktionsanlage und zum Kontrollzentrum hybrid ausgelegt. Es kommen also sowohl klassische Funkstandards wie WLAN und LTE als auch Industriestandards wie EtherCAT zum Einsatz. Die Technik lässt sich beliebig skalieren. Sie ist in der Lage, einzelne Anlagen zu steuern, könnte aber auch eine ganze Fabrik überwachen.

Die Grenzen liegen hier nur in der Rechnerleistung und den Netzwerkkapazitäten. Eine gewisse Einschränkung ist auch der jeweils nötige Aufwand bei der Modellierung und der Detailtreue beziehungsweise Granularität des digitalen Zwillings. Bleibt die Frage nach der Sicherheit. Auch daran haben die Techniker gedacht. Das ganze System bewegt sich innerhalb eines separaten internen Netzwerks, das durch eine Firewall und streng kontrollierte Freigabe einzelner Ports geschützt wird.

- Virtueller Zwilling steuert die Produktion

- Vereinfachte Inbetriebnahme neuer Produktionsanlagen