Verfahren für den sicheren, sensorfreien Betrieb

Der Schrittmotor, der nicht ausrastet

Schrittverluste bei Überlast sind seit jeher das Manko beim Einsatz von Schrittmotoren für Positionierungsaufgaben. Selbst bei einfachen Anwendungen wird der Schrittmotor heute nur selten ohne einen zusätzlichen Positionssensor eingesetzt. Mit einem Verfahren, das eine Überlastsituation ausschließlich aus den elektrischen Kenngrößen ableitet, wird der zusätzliche Postitionssensor entbehrlich.

Schrittverluste bei Überlast sind seit jeher das Manko beim Einsatz von Schrittmotoren für Positionierungsaufgaben. Selbst bei einfachen Anwendungen wird der Schrittmotor heute nur selten ohne einen zusätzlichen Positionssensor eingesetzt. Mit einem Verfahren, das eine Überlastsituation ausschließlich aus den elektrischen Kenngrößen ableitet, wird der zusätzliche Postitionssensor entbehrlich.

Schrittmotorantriebe zeichnen sich durch eine hohe Robustheit und durch eine große Lebensdauer aus. Deshalb sind sie für viele Positionieraufgaben ideale Aktoren. Da sich Schrittmotoren in einzelnen Schritten drehen, kann die Ansteuerelektronik die Schritte mitzählen und kennt so die aktuelle Position. Das funktioniert allerdings nur so lange, wie der Antrieb nicht überlastet wird. Wenn ein zu großes Lastmoment wirkt, fällt der Schrittmotor außer Tritt. Er »rastet aus«. Üblicherweise wird das Problem durch einen zusätzlichen Sensor, einen Drehgeber gelöst, der dann jederzeit die aktuelle Position liefert. Hier wird eine an der Fachhochschule Reutlingen entwickelte Methode beschrieben, die allein aus den elektrischen Größen den Zustand der Überlast ableitet.

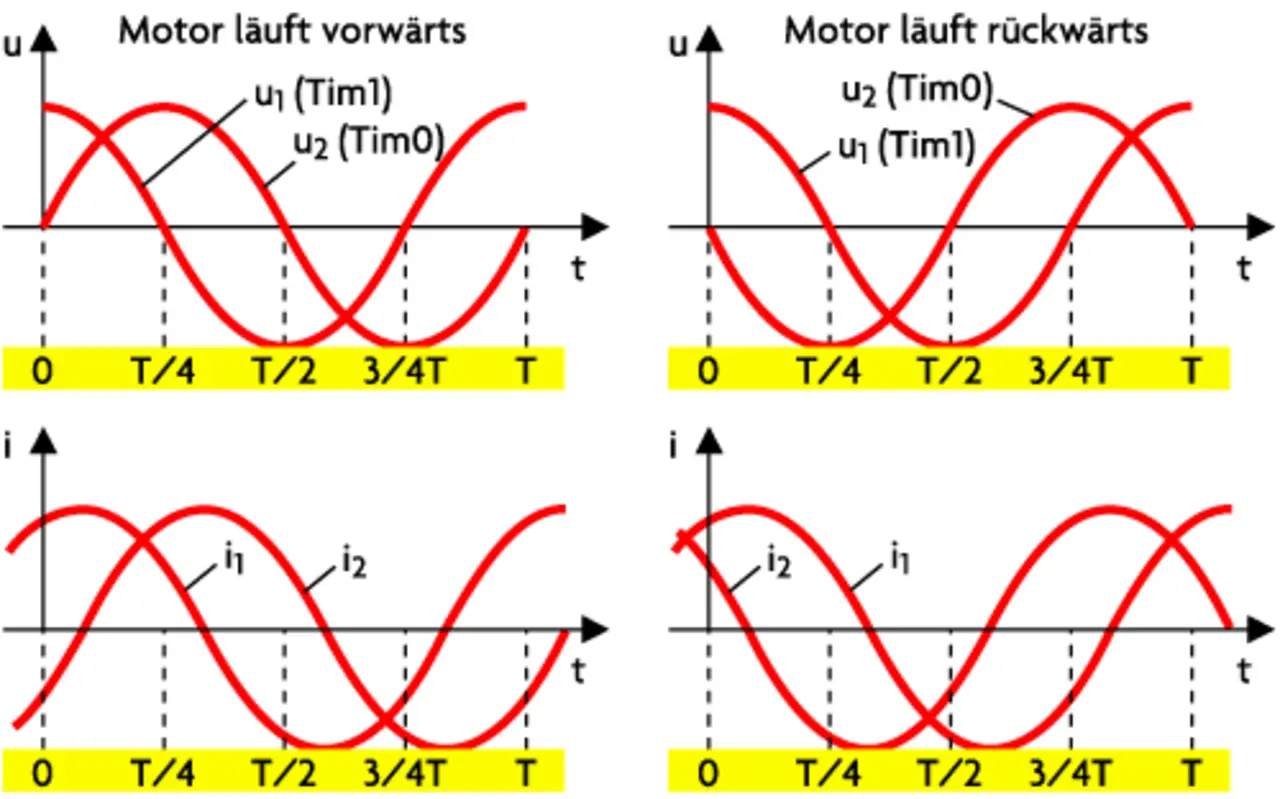

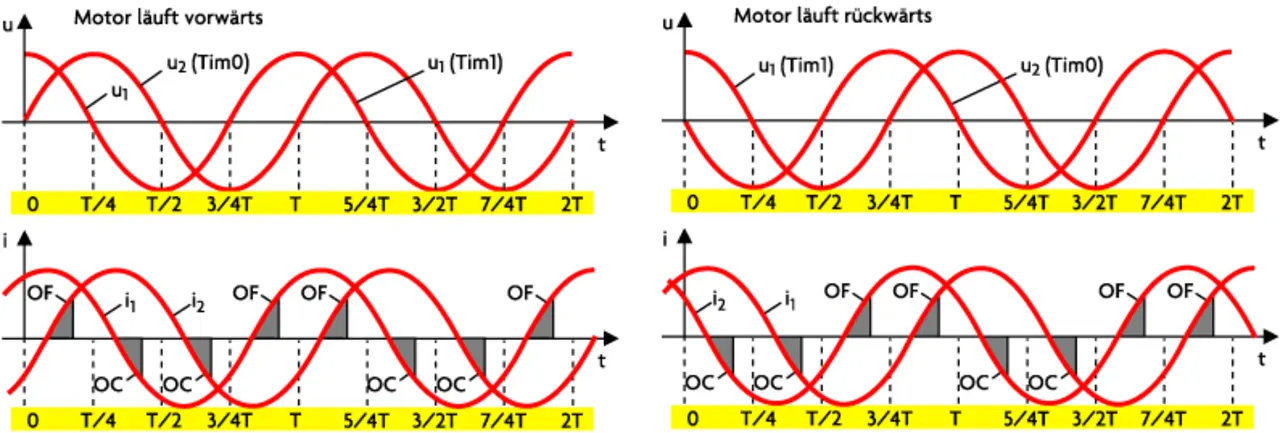

Die grundlegenden Funktionsweisen von Schrittmotoren sind in der Literatur [1] ausführlich beschrieben. Die hier vorgestellte Methode macht von dem so genannten Mikroschrittbetrieb beim Zweiphasenmotor Gebrauch. Beide Wicklungen werden dabei mit einer sinusförmigen Spannung gespeist. Dies hat den Vorteil, dass das Drehmoment über dem Drehwinkel nahezu konstant ist. Der Motor läuft auch bei niedrigen Drehzahlen ruhig, d.h. vibrationsfrei oder zumindest vibrationsarm. Beide Spannungen sind um 90° phasenverschoben. Die Ströme eilen den Spannungen nach, weil die Wicklungen einen induktiven Anteil haben. Bild 1 zeigt die elektrischen Größen für den Vorwärts- und Rückwärtsbetrieb. Die höhere Auflösung, die der Mikroschrittbetrieb erlauben würde, wird hier nicht genutzt. Ein Schritt entspricht in Bild 1 einer viertel Periode (T/4).

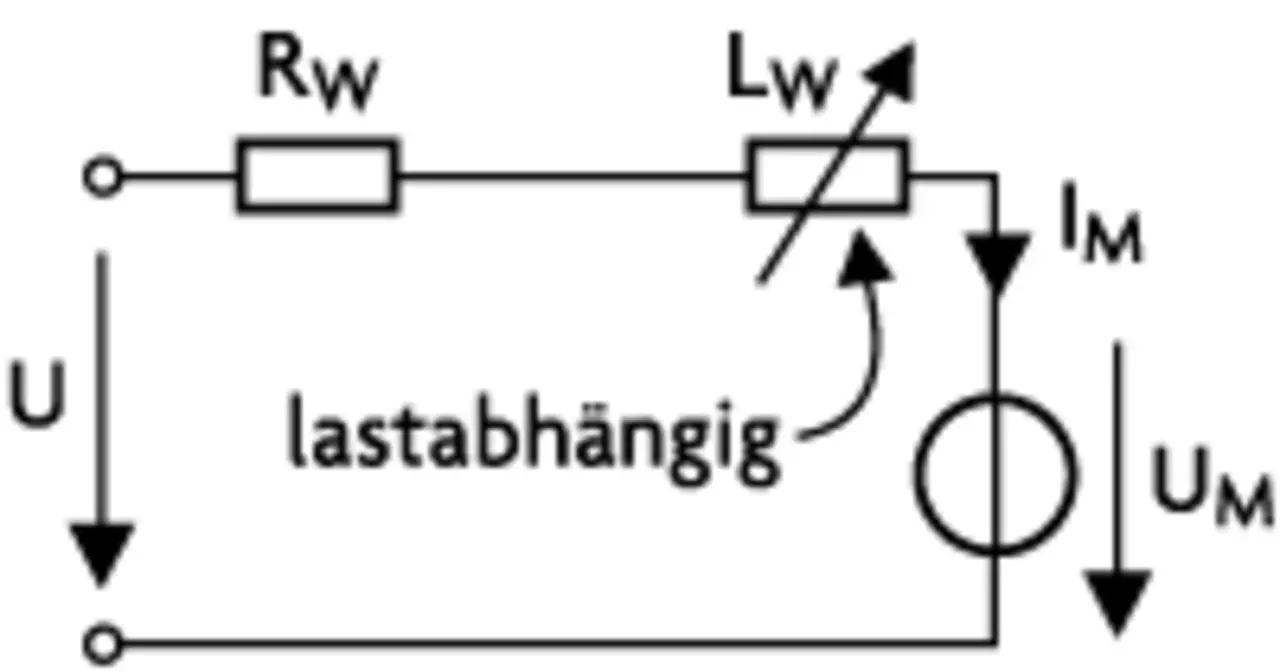

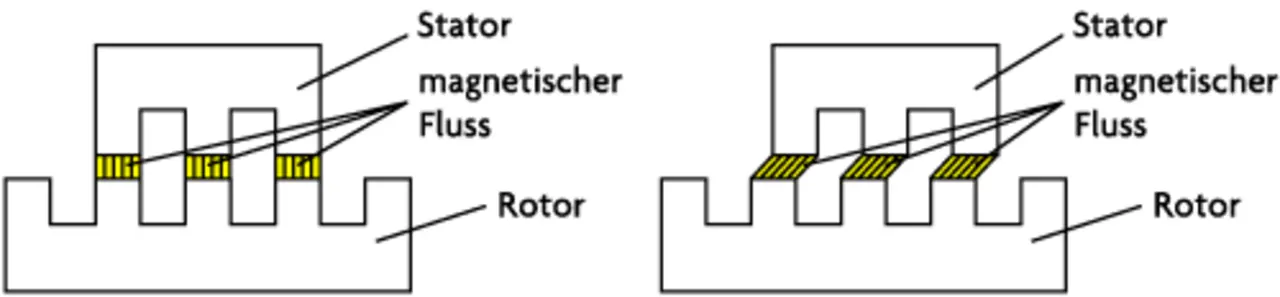

Der Schrittmotor kann mit seiner elektrischen Ersatzschaltung nach Bild 2 beschrieben werden. Die Spannung UM ist proportional zur Drehzahl, die Induktivität LW jedoch lastabhängig. Bei Belastung des Motors bleibt zwar dessen Drehzahl konstant. Es stellt sich aber eine Phasenverschiebung zwischen Rotor und Drehfeld ein. Der Rotor eilt dem magnetischen Drehfeld nach. Das Prinzip verdeutlicht Bild 3: Mit zunehmender Belastung vergrößert sich der Luftspalt, durch den der magnetische Fluss hindurchtritt: Die Induktivität wird kleiner. Also kann aus der Größe der Induktivität die Belastung des Motors abgeleitet werden. Aus der Motorkennlinie wiederum ergibt sich die maximale Belastung, die der Schrittmotor bei einer angelegten Spannung U und bei einer bestimmten Drehzahl noch liefern kann, ohne außer Tritt zu fallen.

Es bleibt die Aufgabe, durch eine geeignete Messung die Induktivität zu bestimmen, und zwar während der Motor läuft. Eine Methode besteht in der Messung der Stromamplituden der beiden Wicklungsströme. Dabei werden die Stromscheitelwerte gemessen und mit einem Grenzwert verglichen, der aus der Motorkennlinie entnommen wird. Bei der praktischen Realisierung des Verfahrens zeigte sich, dass es bei großen Drehzahlen gut funktioniert. Bei kleinen Drehzahlen, wo die Wirkung von LW gegenüber RW klein wird, ist die Stromänderung durch die Belastung nicht mehr signifikant. Erst wenn der Schrittmotor bereits ausgerastet ist und dadurch wilde Schwingungen ausführt, kommen auch grenzwertüberschreitende Stromschwingungen vor, anhand derer indirekt und nachträglich das Ausrasten erkannt wird.

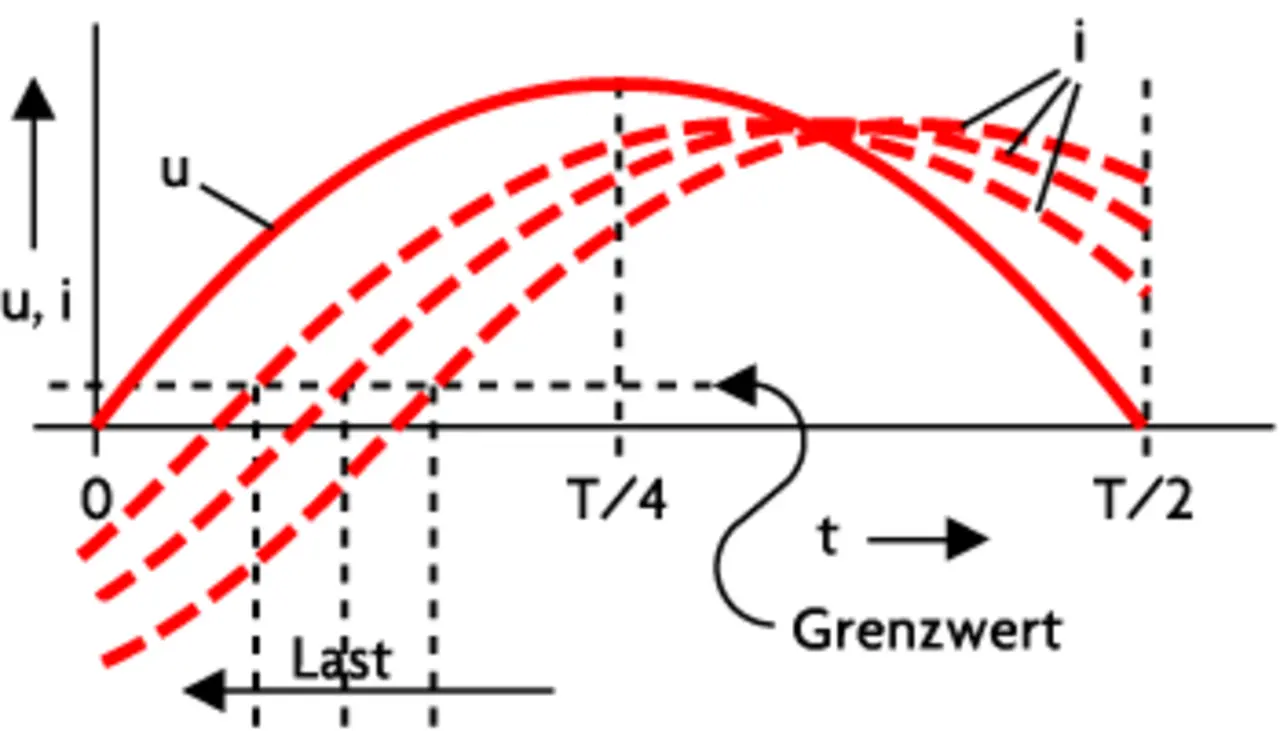

Eine andere Möglichkeit ist, die Phasen der elektrischen Größen zu messen. Hier bieten sich die Phasenmessungen des Wicklungsstromes an, da die Spannung per PWM-Erzeugung mit fester Phase (0° oder 90°) vorgeben wird. Wie bereits in Bild 1 skizziert, eilen die Ströme den Spannungen um einen bestimmten Phasenwinkel nach. Bei Veränderung der Belastung des Motors ändert sich der Phasenwinkel, weil sich die Induktivität LW verändert. Bild 4 zeigt, dass die Phasenverschiebung zwischen Strom und Spannung an einer Wicklung mit zunehmender Last geringer wird.

Phasenwinkel liefert Belastungszustand

Der Phasenwinkel kann z.B. dadurch bestimmt werden, indem die Nulldurchgänge der Ströme ausgemessen werden oder der Zeitpunkt erfasst wird, zu dem der Strom eine bestimmte Schwelle überschreitet. Dies ist eine typische Aufgabe für einen kleinen Mikrocontroller. In der Schaltung wurde der mit 20 MHz getaktete Motorola-Typ HC08 [2] verwendet. In Bild 5 sind die Zeitbereiche eingetragen, wann welcher Strom gemessen werden muss, und zwar unter der Voraussetzung einer leicht positiven Stromschwelle. Dazu sind die Interrupt-Programme angegeben, in denen die Messungen stattfinden. Die Messungen müssen mit unterschiedlichen Interrupt-Programmen durchgeführt werden; dies hängt mit der PWM-Erzeugung für die H-Brücke und der Strommessschaltung zusammen.

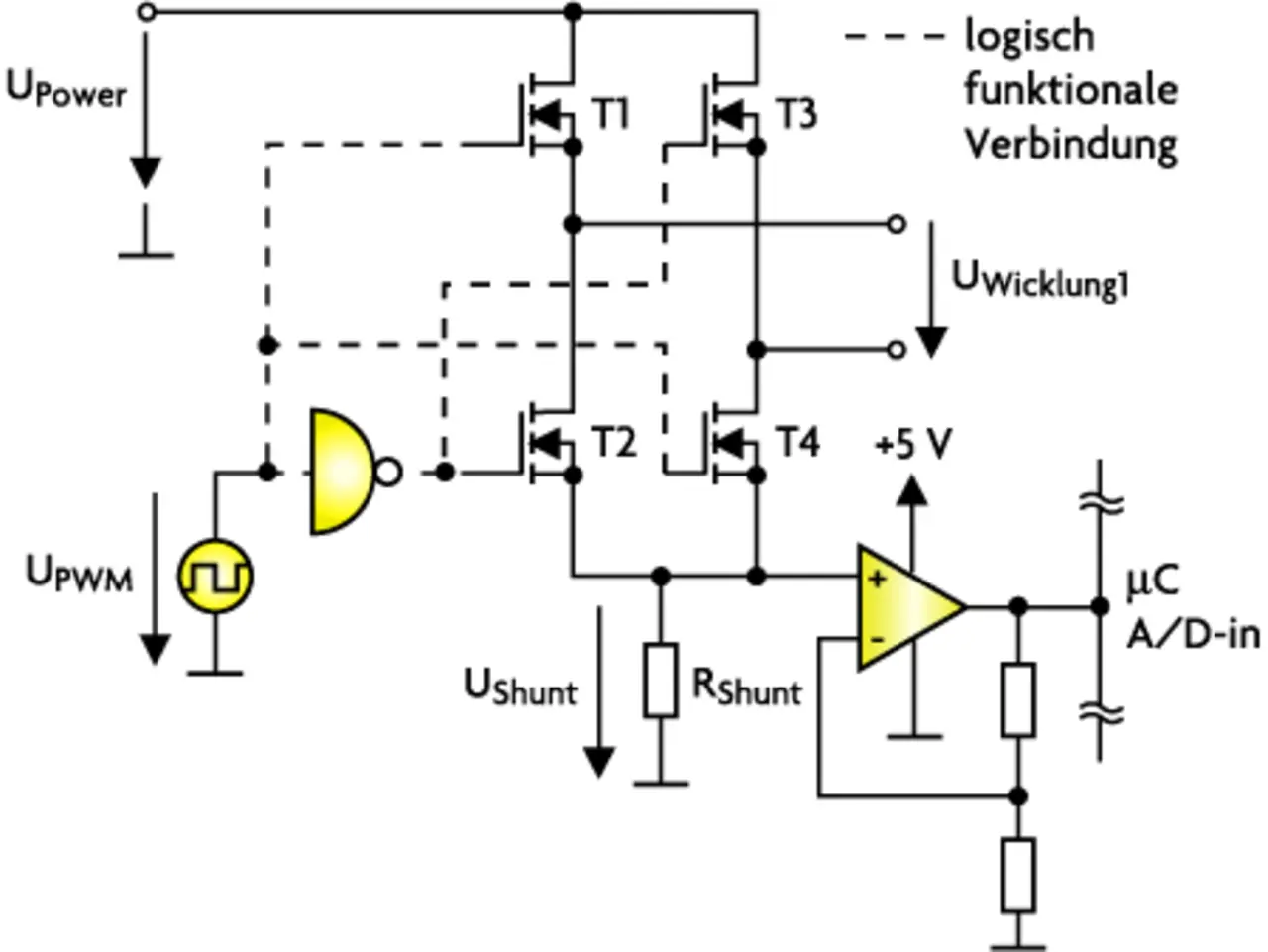

Grundlegende Fragen zur PWM (Puls-Weiten-Modulation) werden in [3] behandelt. Die PWM-Erzeugung erfolgt hier ebenfalls mit dem Mikrocontroller, mit dessen Timer zwei PWM-Generatoren programmiert werden können. Im vorliegenden Fall führt der Prozessor bei jedem PWM-Generator jeweils den »Over Flow«-Interrupt (OF) und den »Output Compare«-Interrupt (OC) aus. Dabei sind die Pegel so gewählt, dass er den PWM-Ausgang beim OF auf »1« setzt und beim OC auf »0« (s.a. Bild 7). Das PWM-Signal steuert die Leistungs-H-Brücke diagonal an, d.h. T1 und T4 werden gleichzeitig ein- und ausgeschaltet und ebenso T2 und T3. In Bild 6 ist dies durch die logischen Verbindungen dargestellt. Sie sind elektrisch so nicht ausführbar, da dafür noch Treiber und Pegelumsetzer nötig sind.

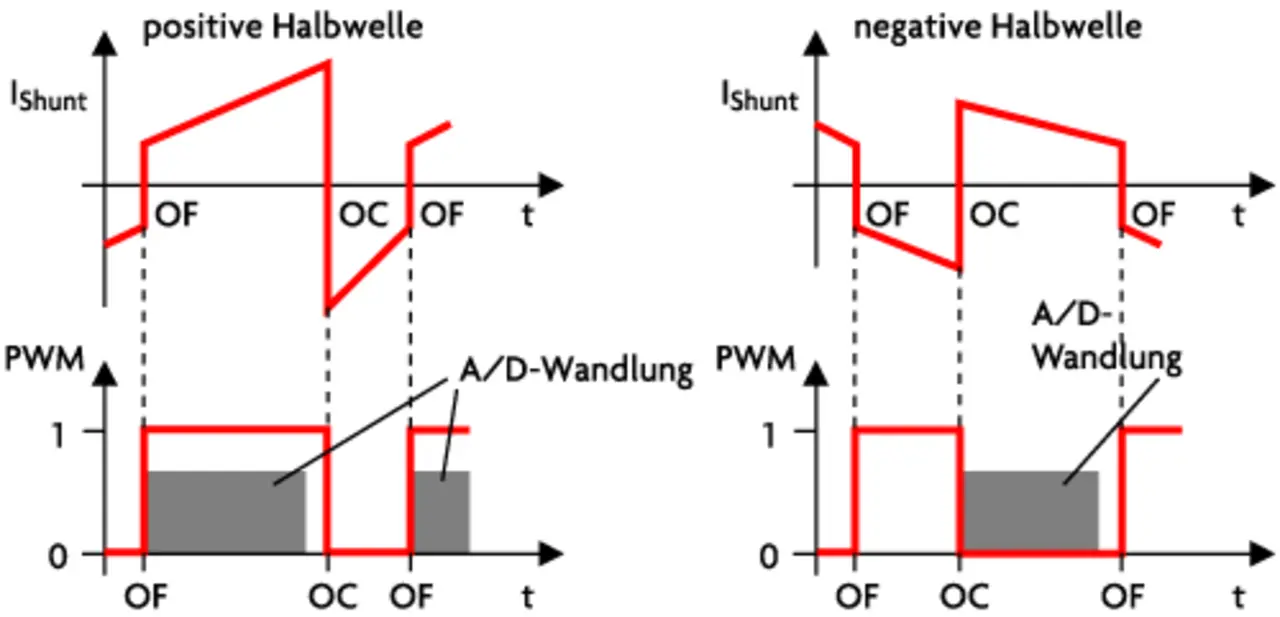

Die Strommessung erfolgt mit dem Widerstand RShunt. Die Spannung UShunt wird verstärkt und mit einem A/D-Eingang des Prozessors gemessen. Dabei treten positive und negative Spannungen auf in Abhängigkeit der Polarität der Sinushalbwelle und dem Schaltzustand der H-Brücke. Die Operationsverstärkerschaltung kann aber nur positive Werte von UShunt verarbeiten. Für negative Werte ist die Ausgangsspannung Null. Die A/D-Wandlungen erfolgen nun im jeweiligen Interrupt-Programm (OC oder OF) so, dass der Motorstrom dann erfasst wird, wenn er positiv über RShunt fließt.

Die A/D-Wandlungen erfolgen als Burst in dem Zeitraum, der in Bild 7 gekennzeichnet ist. Die gewandelten Werte werden mit dem Stromgrenzwert verglichen. Der Zeitpunkt, zu dem der Motorstrom den Grenzwert durchläuft, wird durch mindestens zwei Messpunkte möglichst genau vom Mikrocontroller gemessen und berechnet und mit dem Grenzzeitpunkt verglichen, der für die aktuelle Taktfrequenz des Schrittmotors abgelegt ist. Der Vergleich liefert die Aussage, ob der Motorstrom zu früh den Grenzwert erreicht hat; der Motor ist dann überlastet.

Überlast zuverlässig erkannt

Die Phasenmessung liefert eine zuverlässige Aussage über die Belastung des Schrittmotors. Eine auftretende Überlast, die alsbald zum Ausrasten des Schrittmotors führen würde, wird rechtzeitig erkannt und die übergeordnete Steuerlogik kann entsprechend darauf reagieren. Das Konzept funktioniert über den gesamten Drehzahlbereich, auch bis zu niedrigen Drehzahlen herunter. Bei Stillstand allerdings, wenn der Motor mit Gleichstrom versorgt wird, gibt es keine Phase und folglich auch keine Phasenüberwachung. Wenn der Motor im Stillstand aus seiner Ruhelage gezerrt wird, kann der Schrittverlust zwar erkannt (plötzlicher Stromimpuls), nicht aber vermieden werden.

Eine weitere Grenze stellen die diskreten Phasenmesspunkte dar, wie sie in Bild 5 eingetragen sind. Findet zwischen den Messpunkten eine abrupte Blockierung statt, kann sie nicht erkannt werden. Das setzt allerdings einen extrem steifen Antriebsstrang voraus, wie er in der Praxis kaum vorkommen kann. Trotz dieser beiden Einschränkungen gibt es sicherlich zahlreiche Anwendungen, bei denen das vorgestellte Konzept einen Positionsgeber überflüssig macht und damit die Kosten senkt und die Zuverlässigkeit erhöht.

Literatur

[1] Rummich, E.; Ebert, H.; Gförer, R. (Hrsg.): Elektrische Schrittmotoren und Antriebe. Funktionsprinzip. Betriebseigenschaften. Messtechnik. expert-verlag 1995,ISBN 3-816-90678-8.

[2] Motorola: Technical Data MC68H(R)C908JL3-Rev. 1.0.

[3] Schlienz, U.: Schaltnetzteile und ihre Peripherie. Vieweg-Verlag 2001, ISBN 3-528-03935-3.l

Autor

Prof. Dipl.-Ing. Ulrich Schlienz hat Elektrotechnik an der Universität Stuttgart studiert. Anschließend arbeitete er über zehn Jahre lang bei der Firma Robert Bosch GmbH als Entwicklungsingenieur in der Prüfgeräteentwicklung und im Bereich der Kraftfahrzeugelektronik. Seit 1991 ist er Dozent an der FH Reutlingen und vertritt die Lehrgebiete Grundlagen der Elektrotechnik, Leistungselektronik und mC-Technik. Zu seinen Arbeitsgebieten gehören neben den Solarwechselrich-tern die Sensorik und die Steuerungstechnik.

E-Mail: Ulrich.Schlienz@FH-Reutlingen.de

Jens Würtenberg, Elektronik