Für langlebige PV-Wechselrichter

Digitale Isolationstechnik erhöht Zuverlässigkeit von Invertern

Fortsetzung des Artikels von Teil 2

Bauelemente des 21. Jahrhunderts für PV-Inverter

Bei einem PV-Inverter haben die Kompensation der entkoppelten Rückkopplungsschleife sowie die Modulation des Leistungsschalters normalerweise die höchste Dringlichkeitsstufe. Erst danach folgen die kritischen Schutzfunktionen zur Unterstützung der Standards UL 1741 und IEEE 1547 sowie schließlich die Steuerung des Wirkungsgrads (MPP). Die übrigen Firmware-Tasks betreffen meist die Optimierung des Betriebs am jeweiligen Betriebspunkt, die Überwachung des Systembetriebs sowie die Unterstützung der Systemkommunikation.

Wenn man bedenkt, dass ein PV-Inverter über einen Zeitraum von 25 Jahren hinweg der glühenden Hitze und/oder Eiseskälte ausgesetzt ist, dann erkennt man, welch hohen Belastungen die Bauelemente im Innern des Inverters standhalten müssen. Es ist ganz klar, dass Bauelemente wie beispielsweise Elektrolytkondensatoren zum Ausfiltern der Oberwellen und Optokoppler zur galvanischen Trennung niemals über diesen langen Zeitraum ihre Aufgabe fehlerfrei erledigen können.

Elektrolytkondensatoren trocknen im Betrieb aus und fallen schließlich vollständig aus, während die Helligkeit der LEDs in Optokopplern kontinuierlich bis zu einem schwachen Glimmen abnimmt, so dass der Betrieb zum Erliegen kommt. Als Ersatz für diese empfindlichen Bauelemente setzen die Entwickler Filmkondensatoren hoher Kapazität ein, die zwar eine höhere Zuverlässigkeit aufweisen, aber eindeutig höhere Kosten verursachen. Die optimale Langzeitlösung besteht darin, sich vom Optokoppler zu verabschieden und dafür moderne Entkopplungs-Bauelemente auf CMOS-Basis zu verwenden.

Die CMOS-Fertigungstechnologie bietet viele Vorteile, zu denen unter anderem eine hohe Zuverlässigkeit, Wirtschaftlichkeit, Betrieb bei hohen Frequenzen, kleine Strukturbreiten, eine geringe Leistungsaufnahme im Betrieb, ein stabiler Betrieb über Spannungs- und Temperaturextreme hinweg und viele andere wünschenswerte Attribute zählen. Im Gegensatz zur Gallium-Arsenid-Fertigungstechnologie, die in Optokopplern zum Einsatz kommt, weisen Bausteine, die in CMOS-Technologie gefertigt werden, keine intrinsischen Abnutzungsmechanismen auf. Die zugrundeliegende CMOS-Isolationszelle ist kapazitiver Natur, vollständig differentiell sowie hochoptimiert für eine knappe Timing-Performance und den Low-Power-Betrieb und weist gleichzeitig eine hohe Immunität gegenüber Datenfehlern auf, die durch externe Felder und schnelle Gleichtakt-Transienten verursacht werden.

Die Vorteile der CMOS-Fertigungstechnologie ermöglichen in Kombination mit einem proprietären Silizium-Produkt-Design robuste, beinahe ideale Isolationsbausteine. Anders als bisher bekannte Bausteine bieten sie über die gesamte Leiterplatte hinweg eine größere funktionale Integration und mit einer Lebensdauer der Isolationsbarriere von über 60 Jahren eine erheblich höhere Zuverlässigkeit. Hinzu kommt ein zuverlässiger Dauerbetrieb bei Betriebstemperaturbereichen von -40 bis +125 °C bei maximaler Betriebsspannung und substantielle Vorteile in punkto Performance, Verlustleistungsaufnahme, Platzeinsparungen auf dem Board und leichter Anwendbarkeit.

Neben dem einphasigen Inverter auf Transformator-Basis gehören auch bipolare Hochfrequenz-Dreiphasen-Inverter, die ohne Transformator arbeiten und von Batterien gespeist werden, zu den gängigen Typen. Obwohl diese Topologien sich voneinander unterscheiden, benötigen sie dennoch oft die gleichen Bauelemente.

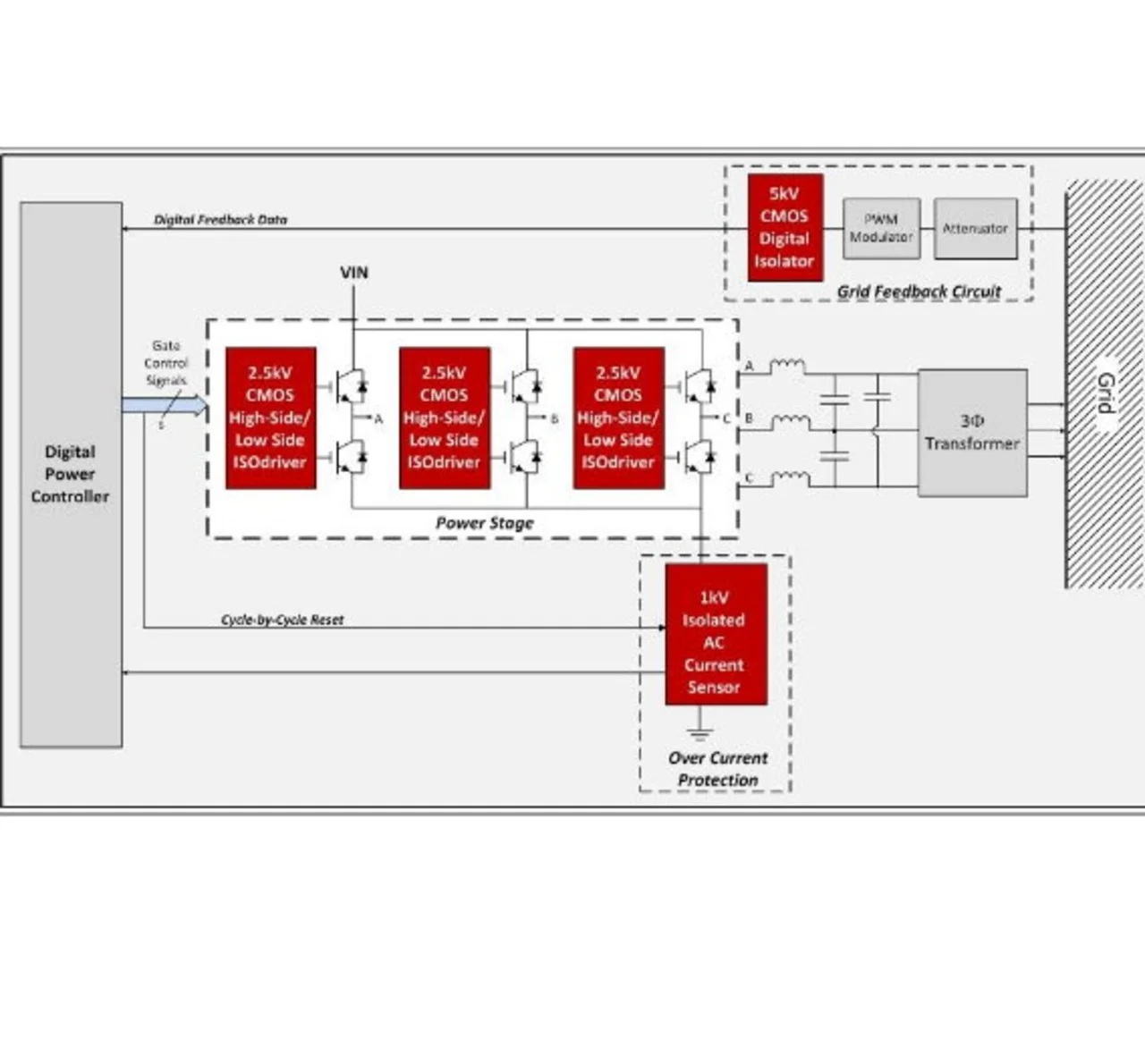

Es handelt sich hierbei um eine klassische Architektur mit geschlossener Regelschleife, bei der ein digitaler Controller den Taktzyklus des Leistungsschalters moduliert, um die Amplitude sowie die Phase der Ausgangsspannung des PV-Systems exakt an die entsprechenden Werte des Stromnetzes anzupassen. Diese entkoppelten Gate-Treiber enthalten eine sicherheitszertifizierte galvanische Trennung, die mit 1 kV, 2,5 kV oder 5 kV spezifiziert ist, sowie Highside-Funktionen für das Level-Shifting in einem einzigen Gehäuse. Externe Isolationsbausteine sind nicht mehr notwendig. Alle Ausgänge des Treibers sind jeweils gegeneinander isoliert, was eine Mischung aus negativen und positiven Spannungen auf den Spannungsschienen ermöglicht, ohne dass es dabei zu Latch-Up-Effekten kommt.

Die Strom-Rückkopplung an den Controller erfolgt über einen einzelnen, in einem 4 x 4 x 1 mm großen Gehäuse untergebrachten CMOS-isolierten Wechselstromsensor, dessen Isolations-Nennspannung von 1 kV durch die Gehäuseabmessungen begrenzt ist. Versionen, die in größeren Gehäusen integriert sind, arbeiten mit Nenn-Effektivspannungen von bis zu 5 kV. Diese monolithisch integrierten Sensoren weisen einen breiteren Temperaturbereich, eine höhere Genauigkeit und eine höhere Zuverlässigkeit auf als die gängigen Sensor-Transformatoren. Inverter-Gate-Steuersignale, die der digitale Controller erzeugt, setzen den Sensor zyklenweise zurück. Eine externe Reset-Schaltung ist nicht mehr erforderlich. Die Netz-Rückkopplung ist ein kritischer Teil des Systems, das mit dem PWM-Modulator kompatibel ist. Der durch den digitalen CMOS-Isolator sicherheitsisolierte PWM-Modulator wandelt den Sinuswellen-Eingang in eine diskrete PWM-Wellenform um.

- Digitale Isolationstechnik erhöht Zuverlässigkeit von Invertern

- PV-Wechselrichter - ein Blick auf die Details

- Bauelemente des 21. Jahrhunderts für PV-Inverter