Embedded Control für PC- und HB-LED-Versorgungen

Cirrus Logic: AC/DC wird digital

Fortsetzung des Artikels von Teil 2

Warum den analogen Strom digital regeln?

Seit es Analog-Digital-Wandler (ADC) und digitale Signalprozessoren (DSP) gibt, denken Schaltungsentwickler in der Power-Management-Branche darüber nach, die kontrollierte Wandlung von Wechsel- in Gleichstrom mit Hilfe dieser digitalen Hilfsmittel zu steuern. Das bietet technische Vorteile: Die schnelle digitale Elektronik schafft es spielend, den Wellenverlauf des tatsächlich fließenden Wechselstroms zu analysieren und jederzeit fast verzögerungsfrei korrigierend einzugreifen. Immerhin lässt jede Halbwelle sich zwischen zwei Nulldurchgängen mindestens 8/10 ms (bei 60/50 Hz Netzfrequenz) Zeit. In diesem Zeitraum kann die flinke Elektronik, wenn überhaupt nötig, Tausende von Messungen ausführen und entsprechende Korrekturmaßnahmen treffen.

Die Korrekturmaßnahmen bestehen, vereinfacht ausgedrückt, darin, dass man den Stromfluss durch den Wandler je nach Betriebszustand freigibt (elektronischer Schalter ist zu) oder sperrt (elektronischer Schalter ist geöffnet). Das Ergebnis ist ein mit (im Vergleich zur Netzfrequenz) sehr hoher (und variabler) Frequenz pulsierender Strom, der eine sinusförmige Hüllkurve aufweist und den Ausgangskondensator speist. Ein weiterer Vorteil ist, dass die Digitaltechnik auch weitestgehend von Bauteiltoleranzen arbeiten kann: Das System stellt sich automatisch darauf ein.

Jobangebote+ passend zum Thema

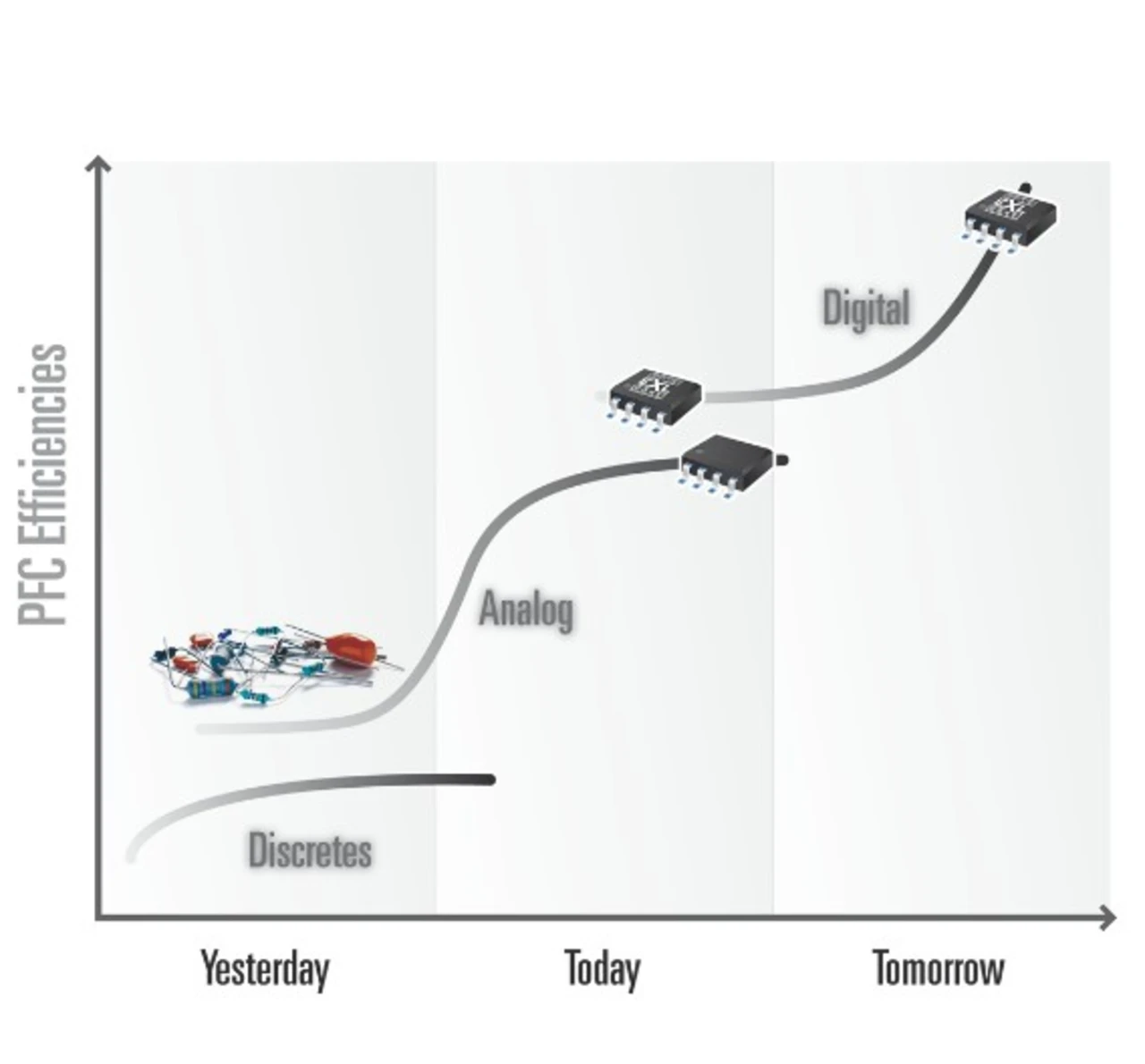

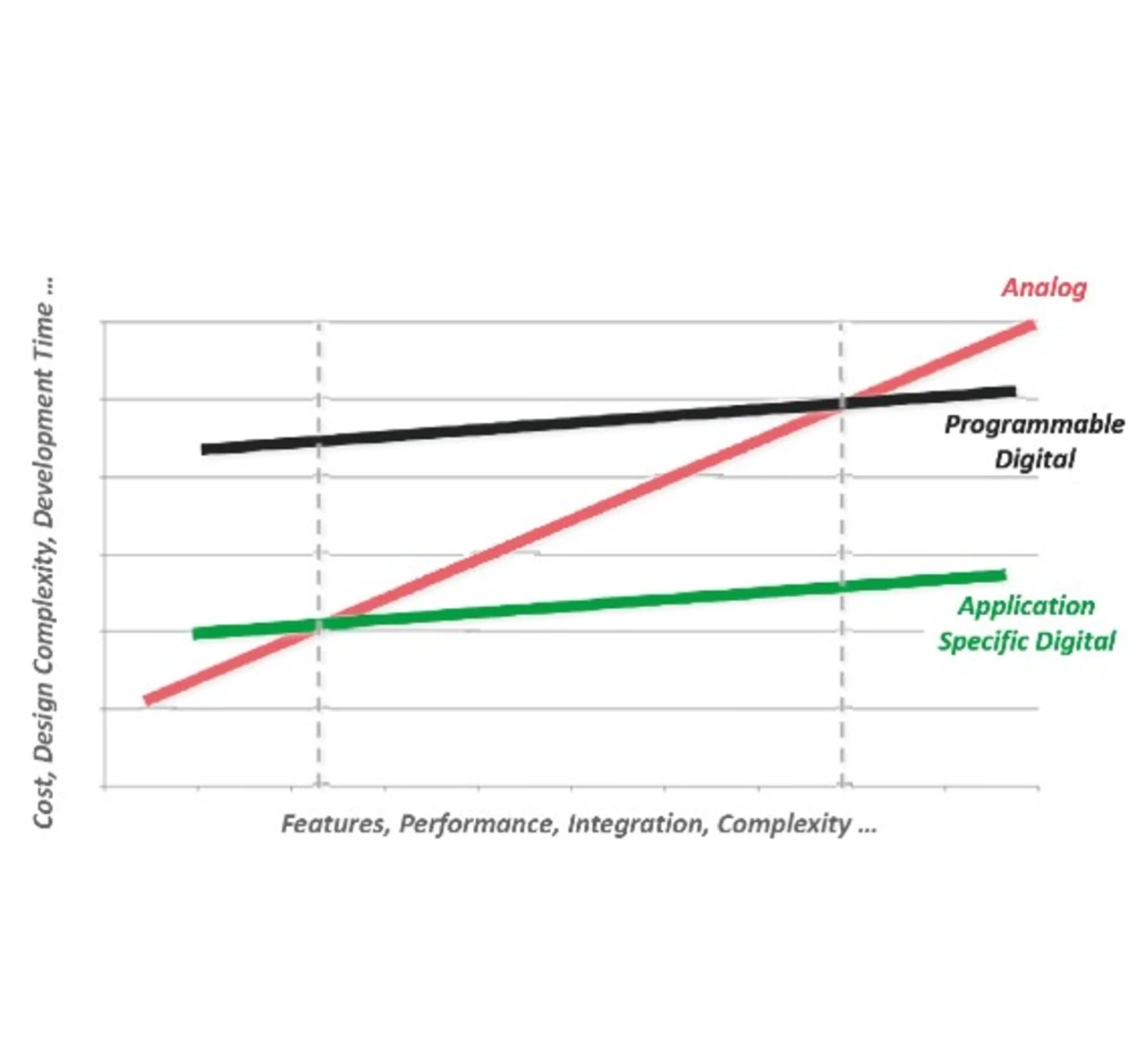

Bislang schienen digitale Lösungen aber für AC/DC-Wandlung mit PFC zu komplex und zu teuer. Man benötigte viele Einzelkomponenten wie ADC, DSP, Speicher und MOSFETs und musste zusätzlich noch den DSP programmieren. Das ändert sich nun mit anwendungsspezifischen integrierten Schaltkreisen, wie sie Cirrus Logic vorgestellt hat. Zudem ist der Markt reif für solche Lösungen. Die Kosten für Energie steigen und die Regulierungsvorschriften werden immer strenger. Wer auf diesem Markt erfolgreich sein will, muss effiziente Lösungen zu möglichst geringen Kosten anbieten können. Der Königsweg dorthin besteht in der Anwendung digitaler Techniken, die sich dank Hochintegration auf winzigen anwendungsspezifischen Chips implementieren lassen, die in großen Stückzahlen zu geringsten Kosten herstellbar sind.

Netzbetrieb: Die Randbedingungen werden strenger

Weltweit geraten die Hersteller von netzbetriebenen Stromversorgungen zunehmend unter Druck der Regulierungsbehörden und Verbraucherverbände: In den USA dominieren die (an sich noch freiwilligen) Regeln der Energy Star. Die europäische Union hat eine Ökodesign-Direktive in Vorbereitung und auch in China wird man alsbald ein Zertifikat vorlegen müssen, das die Einhaltung gewisser Standards nachweist.

Worum geht es? Die wichtigsten Parameter gibt der Markt vor und etliche wiederholen sich in allen Regelwerken. So verlangt der Markt möglichst kompakte, kostengünstige und effiziente Stromversorgungen. Die Regulatorien schreiben darüber hinaus Maximalwerte für die aufgenommen Leistung vor, fordern Mindestwerte für den mittleren Wirkungsgrad (nicht nur unter Volllast) und setzen auch zunehmend strengere Grenzen bei der Leistungsaufnahme unter Leerlaufbedingungen. Und natürlich müssen die EMV-Vorschriften eingehalten werden.

Im Ergebnis führt das zu sich widerstrebenden Tendenzen im Design. So müssen die Schaltflanken möglicht steil sein, um eine effiziente Wandlung zu ermöglichen. Steile Flanken verschlechtern aber die EMV oder zumindest erhöhen sie den Aufwand für die Wiederherstellung einer ausreichenden EMV. Das aber erhöht die Kosten und den Platzbedarf. Und dies ist nur ein Beispiel von vielen.

Das Zauberwort, das die Lösung dieser vielfältigen Problematik heraufbeschwören könnte, ist die Digitalisierung des Controllers. Sie macht adaptive Systeme möglich, die unter allen Lastbedingungen den optimalen Arbeitspunkt in Echtzeit selber wählen. Und dass der Kostenpunkt auf Talfahrt ist, beschleunigt die Markteinführung fast schon von alleine.

- Cirrus Logic: AC/DC wird digital

- Das digitale Marktsegment nimmt schon jetzt kräftig zu

- Warum den analogen Strom digital regeln?