Condition Monitoring & Landwirtschaft

Wartung exakt nach Bedarf

Fortsetzung des Artikels von Teil 1

Sensorik für Siebbänder

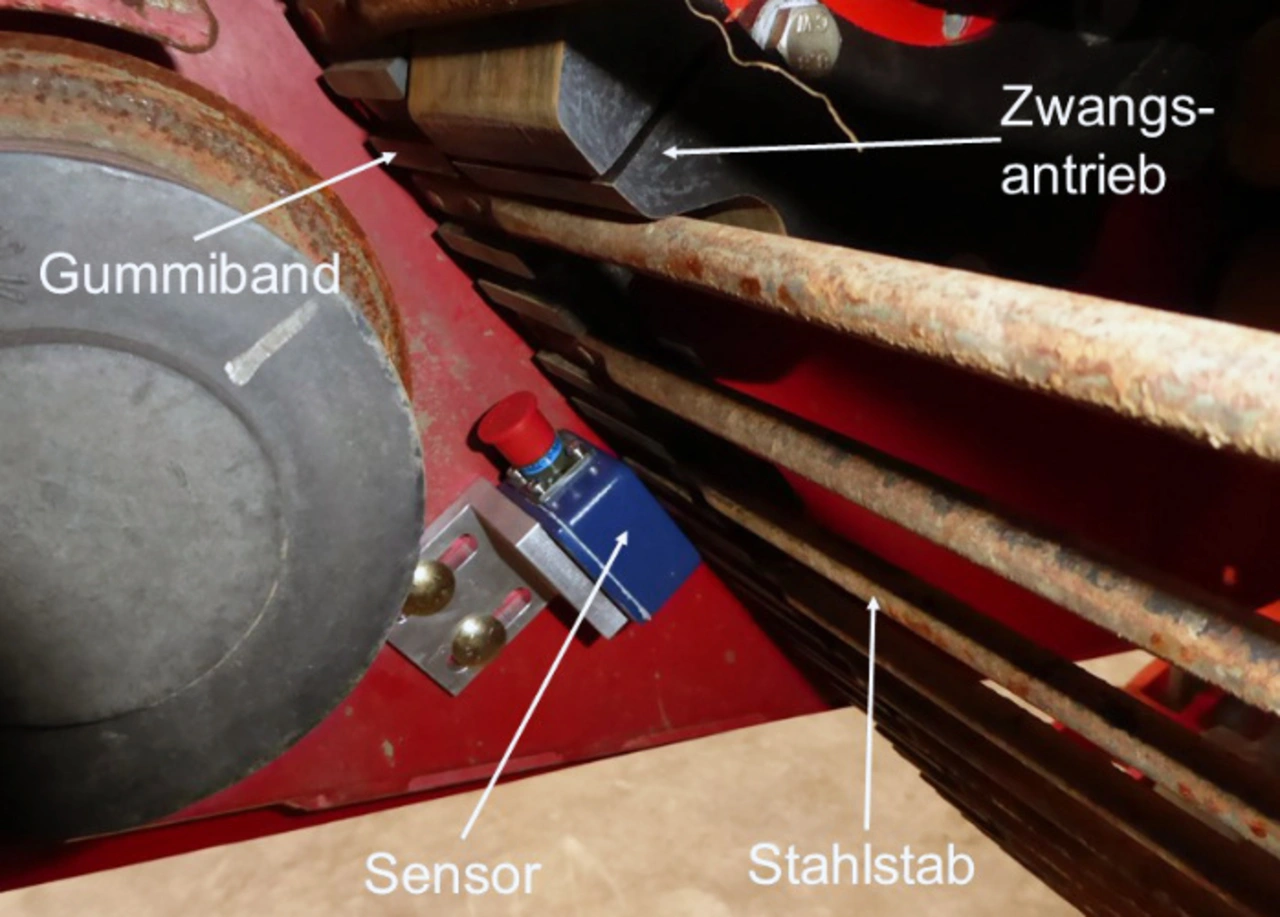

Für den Entwickler von Sensorsystemen ist das eine ungewöhnliche Spezialaufgabe. Eine praktikable Lösung fanden Ingenieure der Firma Sensitec in Kooperation mit einigen Partnern. Die Wahl fiel auf ein magnetisches Prinzip. Gegenüber alternativen Verfahren, zum Beispiel den optischen, hat es den Vorteil, dass es unempfindlich gegenüber Verschmutzung und Korrosion ist – auf dem Acker unabdingbar.

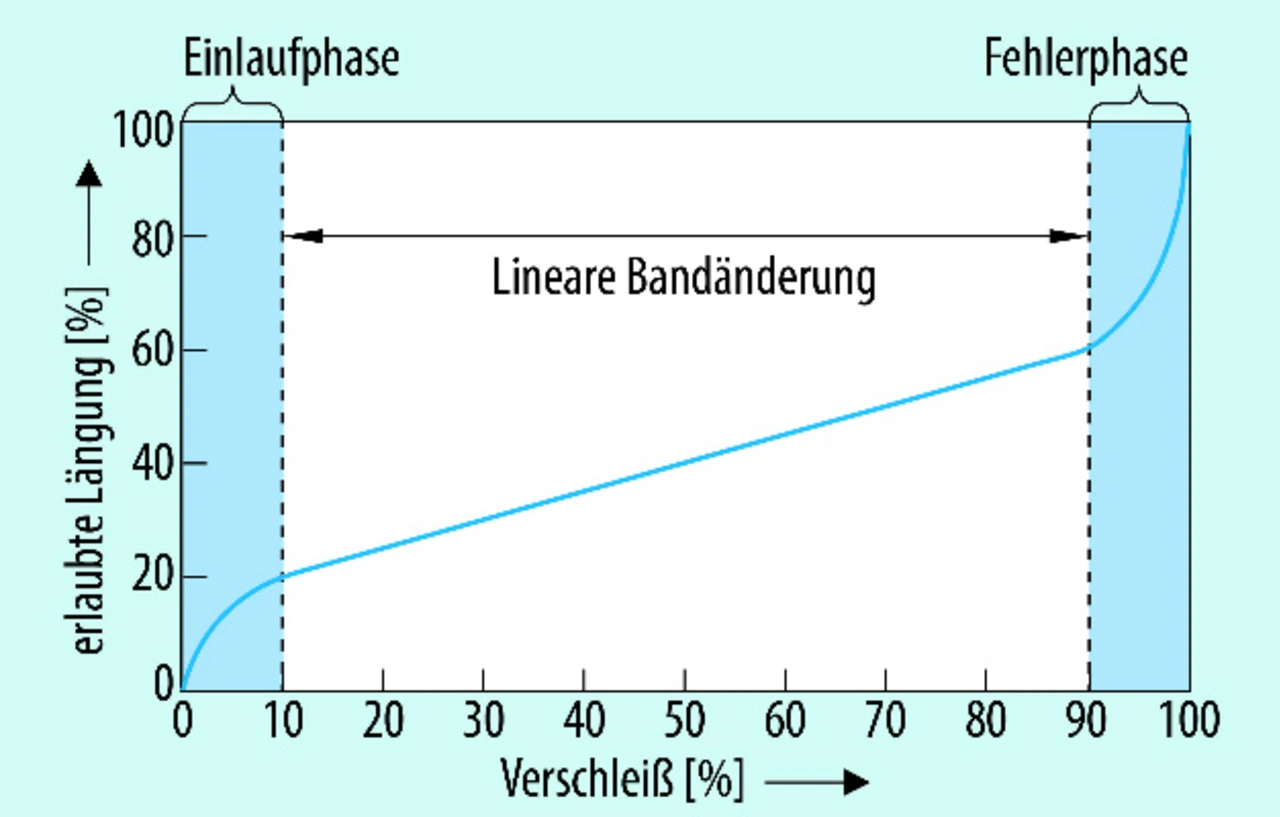

Kernelement ist ein magnetoresistiver Sensor (AMR) in Verbindung mit einem Permanentmagneten, der jedes Mal einen elektrischen Impuls abgibt, wenn eine der Stahlstangen in unmittelbarer Nähe an ihm vorbeiläuft. Der Arbeitsabstand kann hier zwischen 5 mm und 15 mm schwanken. Ermittelt wird damit der Abstand zwischen zwei benachbarten Stangen. Das ist aus Vorschubgeschwindigkeit und Zeitdifferenz leicht zu errechnen. Bei einem neu eingelegten Siebband ist dieser Abstand am kleinsten und wird mit der Zeit durch Dehnung immer größer (Bild 3).

Jobangebote+ passend zum Thema

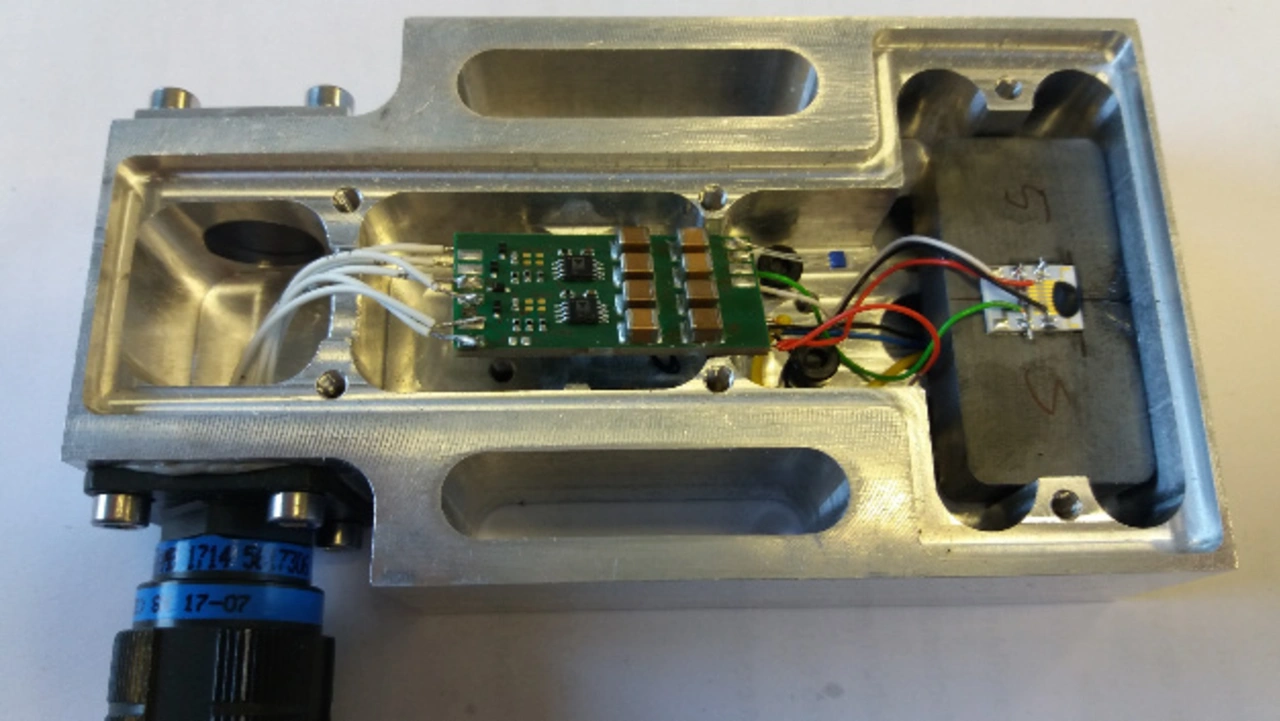

Aus Erfahrung hat man gelernt, wieviel Dehnung eben noch zulässig ist und wann mit einem Bruch zu rechnen ist. Der optimale Wartungszeitpunkt ist kurz davor. Wann dieser Zeitpunkt erreicht sein wird, lässt sich mit dieser Messeinrichtung relativ genau extrapolieren. Der Betreiber hat also eine ausreichende Vorwarnzeit. Die Restnutzungsdauer des Bandes wird vorhersagbar. Bild 4 zeigt den Sensor im Gehäuse, Bild 5 in den Ernter eingebaut.

Die praktische Umsetzung dieses Prinzips erwies sich letztlich als komplexe Aufgabe, weshalb bei dem mit öffentlichen Mitteln geförderten Projekt mehrere Partner kooperiert haben: Sensitec, Grimme Landmaschinenfabrik, Anedo, Enbiz engineering und mehrere Institute der TU Kaiserlautern. Derzeitiger Stand sind Funktionsmuster in verschiedenen Varianten, die jetzt im praktischen Einsatz getestet werden. Die Signalauswertung erfolgt im Moment noch außerhalb der Maschine, sie soll später in Sensornähe stattfinden.

- Wartung exakt nach Bedarf

- Sensorik für Siebbänder

- Sensorik für Anwendungen mit hoher Drehzahl