Effizienz von Klimaanlagen optimieren

Staubresistente Durchflusssensoren

Fortsetzung des Artikels von Teil 1

Anforderungen an Differenzdrucksensoren

Differenzdrucksensoren für HVAC-Systeme müssen mehrere Anforderungen erfüllen:

- Luftdruckunterschiede im Bereich von 25 Pa erfassen

- Hohe Messempfindlichkeit

- Genauigkeit idealerweise bei unter 0,5 % FSS (Full Scale Span)

- Robustheit gegen staubbelastete Luft

Robustheit gegen Staub bedeutet, dass ein Sensor einen längeren Zeitraum hinweg funktioniert, ohne dass es durch Staubablagerungen im Sensor zu einem Ausfall oder verfälschten Messergebnissen kommt.

Speziell in HVAC-Systemen weist die Luft einen hohen Staubanteil auf. Wenn sich Partikel im inneren Strömungskanal eines Sensors anlagern, kann das seine Funktionsfähigkeit beeinträchtigen, indem der pneumatische Widerstand des Sensors steigt, das Sensorausgangssignal sinkt oder sich die Empfindlichkeit ändert, was bis zum Verlust der Kalibrierung gehen kann. Im Extremfall blockieren die Staubpartikel den Strömungskanal des Sensors und führen zu dessen Totalausfall.

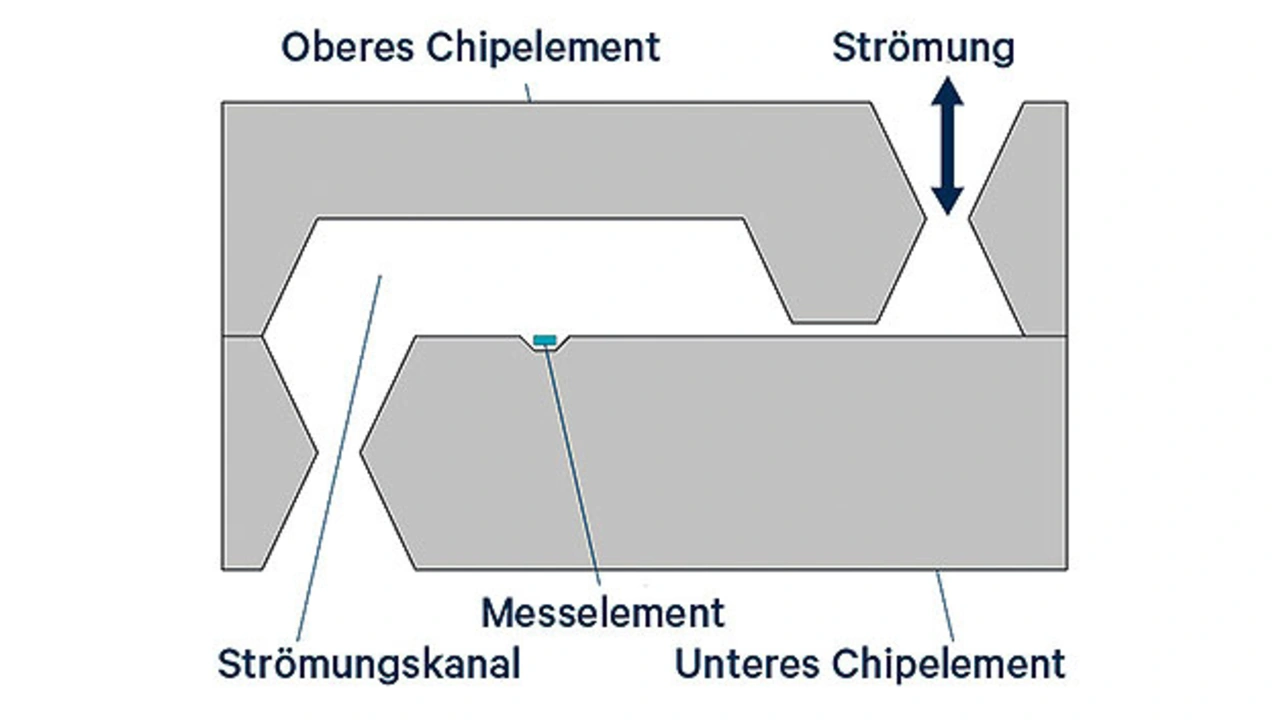

Strömungskanal im Sensorchip

Bei konventionellen Differenzdrucksensoren ist das Risiko höher, dass es zu diesen Effekten kommt. Denn bei ihnen wird die staubhaltige Luft in einem Bypass-Kanal von wenigen Millimetern durch das Kunststoffgehäuse direkt am Sensorelement vorbeigeführt. Dadurch kann sich Staub auf dem Sensor ablagern und zu fehlerhaften Messungen führen.

Vermeiden lässt sich dieses Problem, wenn Mikroströmungskanäle mit einer Breite von etwa 60 µm und thermische Sensorelemente direkt in die Silizium-Struktur des Sensorchips integriert werden. Das erfolgt bei entsprechenden Sensoren, wie etwa denen der Reihe LDE, LME und LMI von First Sensor, mithilfe von MEMS-Techniken (Micro-Electrical Mechanical Systems). Durch die Miniaturisierung und Integration des Strömungskanals auf Chipebene erreichen solche Sensoren einen pneumatischen Widerstand von bis zu 200.0000 Pa/(ml/s) – um den Faktor 1.000 mehr als herkömmliche Differenzdrucksensoren.

Hoher pneumatischer Widerstand

Wegen des hohen pneumatischen Widerstands tritt bei Differenzdrucksensoren mit im Chip integriertem Strömungskanal ein geringer Gasfluss von etwa 120 bis 180 µl/min durch den Sensor auf. Daher verhalten sich solche Sensoren bei der Messung des Volumendurchflusses ähnlich wie Differenzdrucksensoren mit Silizium-Membranen, bei denen kein Gas durch den Sensor fließt. Dennoch weisen sie eine hohe Empfindlichkeit nahe dem Nullpunkt auf. (Bild 3)

Jobangebote+ passend zum Thema

Der hohe pneumatische Widerstand in Verbindung mit dem niedrigen Gasfluss wirkt sich außerdem positiv auf die Resistenz gegen Staub aus. Denn durch den Widerstand wird auch die Strömungsgeschwindigkeit herabgesetzt. Dadurch erreichen Staubpartikel nicht den Eingang des Strömungskanals im Sensor, sondern setzen sich zuvor ab.

Test: Resistenz gegen Staub

Welche Resistenz Differenzdrucksensoren gegen Staub aufweisen, lässt sich mithilfe von Tests überprüfen. Um valide Resultate zu erzielen, setzte First Sensor bei solchen Untersuchungen ASHRAE-Teststaub (American Society of Heating, Refrigerating and Air-Conditioning) ein. Die Testumgebung simulierte den Betriebszyklus einer HVAC-Umgebung über mehrere Jahrzehnte hinweg – in einem Fall mit einer sehr hohen Staubbelastung und ebenfalls hoher Gasflussrate und einmal mit einer hohen Staubmenge bei einer normalen Flussrate.

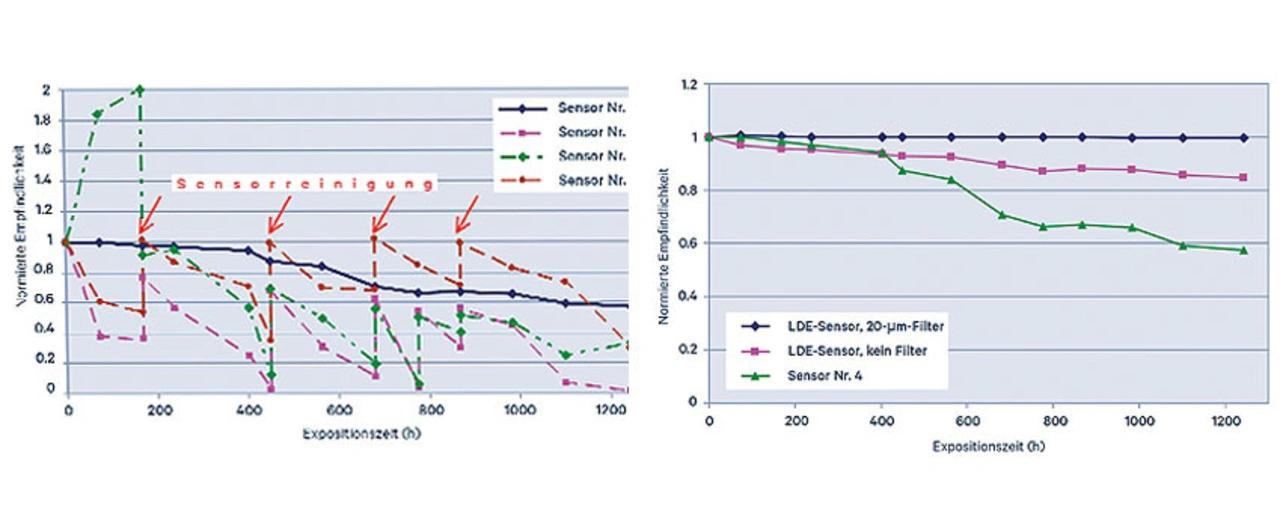

Das Testfeld bestand aus vier thermischen Differenzdrucksensoren herkömmlicher Bauart (500 Pa), teils mit Staubfiltern mit Poren von 20 µm und 90 µm, teils ohne Filter. Ihnen standen zwei Sensoren der Reihe LDE von First Sensor gegenüber, die ebenfalls für einen Betriebsdruck von 500 Pa ausgelegt sind. Beim ersten Test (hohe Staubmenge, hoher Durchfluss) trat bei einem LDE-Sensor mit im Chip integriertem Strömungskanal keine Veränderung der Messgenauigkeit auf (Bild 4, rechts). In diesem Fall wurde ein Filter mit 20 µm verwendet.

Ohne Filter kam es zu einer leichten Absenkung des Wertes. Bei den konventionellen Sensorversionen waren dagegen starke Schwankungen der Genauigkeit zu verzeichnen (Bild 4, links). Die Sägezahnkurve in der Sensorempfindlichkeit in Bild 4, links entsteht, weil die Sensoren 1 bis 3 während des Tests regelmäßig pneumatisch gereinigt wurden. Für Sensor 3 ist vor der ersten pneumatischen Reinigung eine Abnormalität zu beobachten. Normalerweise führt eine Verstopfung des Strömungskanals zu einer Verringerung der Empfindlichkeit. Bei diesem spezifischen Sensor wurde während der Expositionszeit bis ca. 200 h das gegenteilige Ergebnis beobachtet. Eine mögliche Erklärung ist der sehr breite Kanal des Sensors. Staubpartikel, die durch den Kanal wandern, können direkt am Sensorelement haften bleiben und eine lokale Störung des Strömungsprofils verursachen. Wahrscheinlich hat in diesem speziellen Fall eine solche Störung eine Erhöhung des Sensorsignals verursacht. Nach der Reinigung verhält sich der Sensor wieder normal.

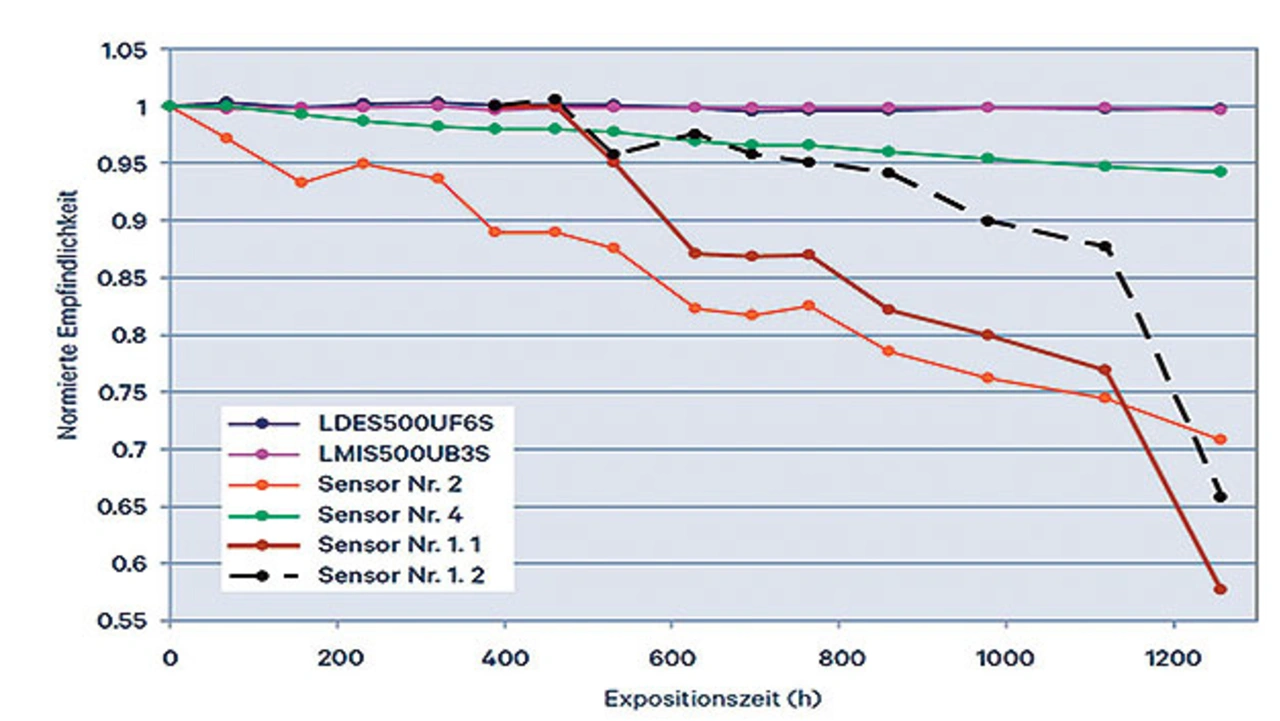

Ein vergleichbares Resultat erbrachte der zweite Test (hohe Staubmenge, normale Durchflussrate). Die zwei Sensoren von First Sensor (LDES500UF6S und LMIS500UB3S) mit dem höchsten pneumatischen Widerstand zeigten keine Einbußen bei der Messgenauigkeit. Bei den Modellen konventioneller Bauart verringerte sich die Genauigkeit um 6 bis 40 % (Bild 5).

Integration in HVAC-Systeme

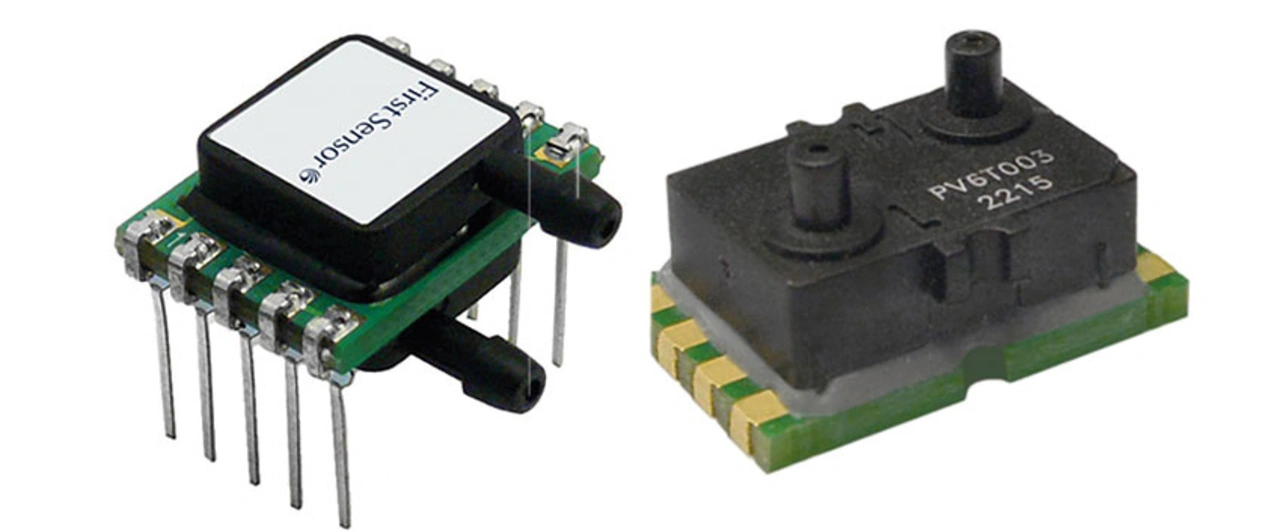

Dank des engen Strömungskanals und der nur etwa 4 mm2 großen Chipfläche lassen sich durchflussbasierte Differenzdrucksensoren auf MEMS-Basis in einem kleinen und stabilen Gehäuse unterbringen (Bild 6). Entwickler können somit kompakte HVAC-Systeme konzipieren. Positiv auf die Kosten wirkt sich zudem aus, dass die Sensorchips mithilfe gängiger Halbleiterproduktionstechniken in großen Stückzahlen hergestellt werden können.

Bei der Auswahl von Drucksensoren für HVAC-Systeme sollten Entwickler darauf achten, dass der Hersteller die Sensoren für die gewünschten Druckbereiche vorkalibriert und programmiert. Bei thermischen Differenzdrucksensoren mit einem Mikroströmungskanal und einem hohen Strömungswiderstand bleiben die Kalibrierung und Messgenauigkeit auch dann erhalten, wenn die Sensoren über längere Verbindungsschläuche mit der Strömungsleitung verbunden werden. Der Grund: ein Schlauch mit 1 m Länge und einem Durchmesser von 1/16 Zoll (1,6 mm) weist einen pneumatischen Widerstand von etwa 120 Pa/(ml/s) auf. Bei Sensoren der Reihe LDE/LME/LMI von First Sensor beträgt er dagegen 200.000 Pa/(ml/s). Das heißt, der Einfluss von Schläuchen oder auch von Filtern ist vernachlässigbar. Solche Sensoren verlieren auch dann nicht die Kalibrierung, wenn Entwickler Filter oder andere Elemente mit einem Durchflusswiderstand in ein HVAC-System integrieren.

Der Autor

Michael Sammüller

ist als Produktmanager bei First Sensor für den Bereich der thermischen Differenzdrucksensoren zuständig, mit denen sich geringe Druckunterschiede erfassen lassen. Sammüller ist Diplom-Wirtschaftsingenieur und verfügt über mehr als 20 Jahre Erfahrung in den Bereichen Vertrieb, Marketing und Produktmanagement in der Automobil- und Elektroindustrie.

- Staubresistente Durchflusssensoren

- Anforderungen an Differenzdrucksensoren