Mit höherer Leistung von 13 auf 30 Watt breitet sich Power over Ethernet weiter aus

Schnelles Ethernet für die Mess- und Testtechnik

Fortsetzung des Artikels von Teil 1

Mehr Leistung übers Ethernet

Die Einführung des neuesten PoEStandards IEEE 802.3at erhöht die maximale Leistung auf mehr als 30 W und erweitert damit die Möglichkeiten, neue Arten Ethernet-gespeister Geräte in Unternehmens- und industriellen Netzwerken einzuführen. Durch ein Mehr an verfügbarer Leistung lassen sich industrielle Highend-Einrichtungen wie Sensoren, Test- und Prüfgeräte, HMIs, industrielle Kameras und RFID-Zugriffspunkte unterstützen. Mehr Leistung bedeutet auch, dass eine einzige PoE-Stromquelle eine größere Anzahl angeschlossener Steuerungen, I/O- oder Kommunikationsblöcke versorgen kann. Die höhere Leistungsfähigkeit erlaubt auch die Zusammenlegung einzelner messtechnischer Sensoren in ein Sensornetzwerk oder eine Sensorkette.

Um die Sicherheit und Zuverlässigkeit zu gewährleisten, ist PoE in den 13-W- und 30-W-IEEE-802.3-Standards eng mit der physikalischen Ebene und vor allem mit dem Kabelmedium verbunden. Für 10/100Base-T-Installationen werden typischerweise Cat-3- bis zu Cat-5e-Kabel verwendet.

Jobangebote+ passend zum Thema

EtherCAT sorgt z.B. über eine zweiadrige Leitung für ein Update von 1000 verteilten I/Os in 30 μs oder von 100 Achsen alle 100 μs. Powerlink unterstützt Hot-Plugging sowie integrierte Diagnose und bietet zusätzlich den Vorteil einer Anbindung an ein CAN-System. Entwickler, die eine Synchronisierung verschiedener Antriebssteuerungen anstreben, entscheiden sich eher für Sercos III, das zusätzliche Merkmale wie eine sichere Kommunikation antriebsbedingter Sicherheitsfunktionen bietet. Zu den anderen industriellen Ethernet-Protokollen zählen Modbus TCP, ProfiNet und Ethernet/ IP. Die jeweiligen Standards werden von verschiedenen Organisationen und Interessensgruppen gepflegt und zeigen auf der physikalischen und Datenverbindungs-Ebene zahlreiche Gemeinsamkeiten.

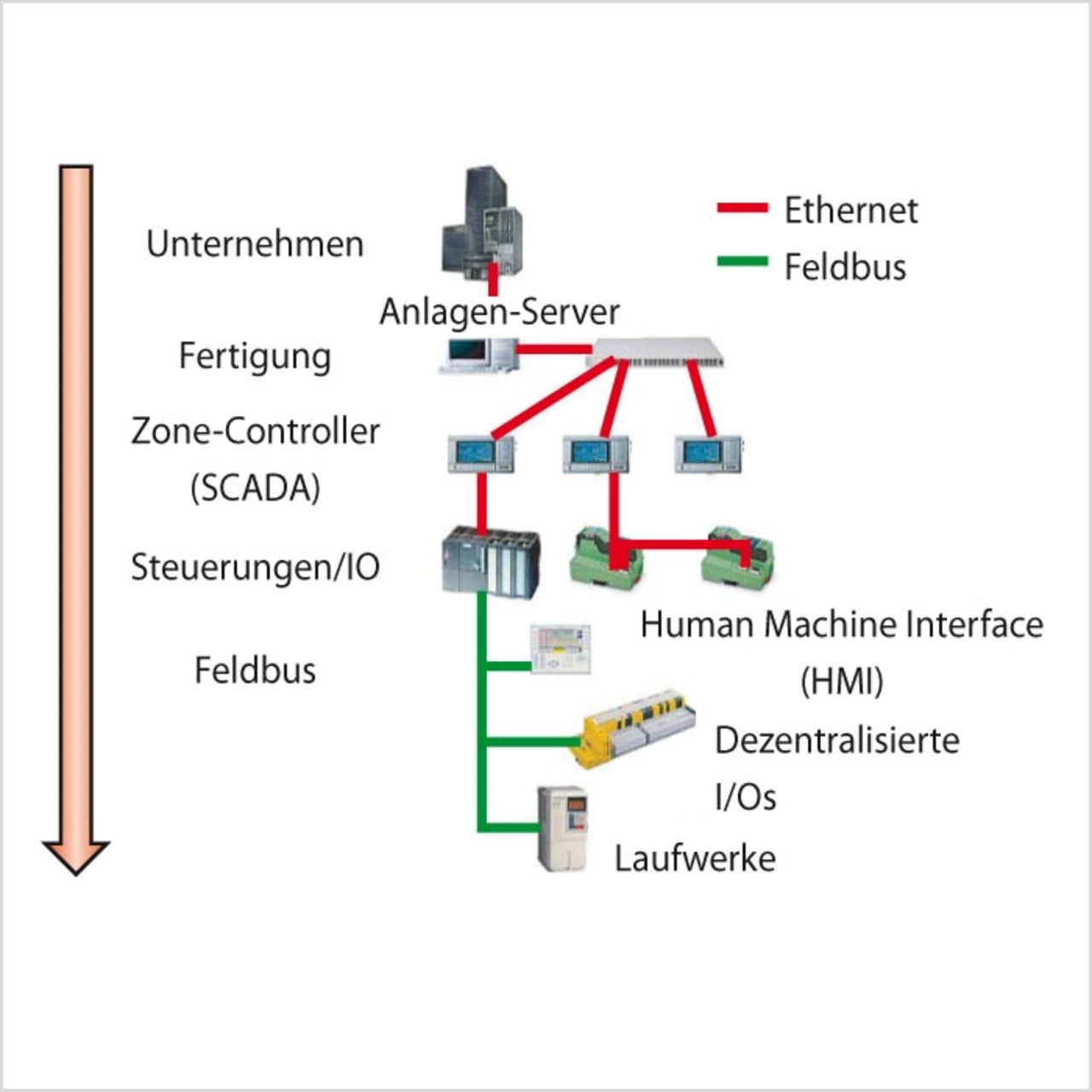

In vielen industriellen Netzwerken finden sich ein oder mehrere Ethernet-Protokolle, die eine Reihe von Applikations-Anforderungen erfüllen. Heute kommt industrielles Ethernet vom Unternehmensserver bis hinab zur Steuerungsebene zum Einsatz (Bild 1). Unterhalb dieser Ebene übernehmen meist Feldbus-Protokolle die weitere Kommunikation. Die Erweiterung der Ethernet-Anbindung in traditionelle Feldbus-Bereiche – auf HMI-Ebene und zu einzelnen Antrieben und Sensoren – bringt die Vorteile von Ethernet näher an die Fertigungslinie bzw. den -prozess. Zu den Vorteilen zählen eine schnellere Kommunikation, mehr Sicherheit und eine größere Geräteauswahl mit mehr Interoperabilität.

- Schnelles Ethernet für die Mess- und Testtechnik

- Mehr Leistung übers Ethernet

- Eindringen in den Test- und Feldbus-Bereich

- Schnelles Ethernet für die Mess- und Testtechnik