Beschleunigungsmesser

MEMS-Integration treibt Sensor-Anwendungen

Fortsetzung des Artikels von Teil 1

Integration reduziert Board-Größe

Die Integration mehrerer Sensoren in einem einzigen Package löst das Problem der immer dünneren und kleineren mobilen Geräte. Wearables sind insbesondere extrem platzlimitiert. Unternehmen wie Bosch Sensortec, InvenSense und STMicroelectronics integrieren mehrere Sensoren in einem einzigen Package. Bosch und InvenSense bieten beide sogar Neun-Achsen-Sensoren in einem Package an. Das Bosch BMX055 kombiniert einen Drei-Achsen-Beschleunigungssensor, ein Drei-Achsen-Gyroskop und ein Drei-Achsen-Magnetometer in einem 3 mm × 4,5 mm × 0,95 mm großen Gehäuse und nimmt bei Volllast weniger als 7 mA, im Sleep-Modus weniger als 10 µA auf. Bosch schafft es, fünf verschiedene Dies in das Package zu integrieren. Zwei ASICs steuern den Beschleunigungsmesser und Kreisel, die sich jeweils auf einem separaten MEMS-Die befinden. Der fünfte Die ist der Kompass. Bosch nutzt seine eigene Fab, um die Chips für den BMX055 zu fertigen.

Der MPU-9250 von InvenSense enthält ähnliche Funktionen in einem 3 mm × 3 mm × 1 mm großen Package und nimmt weniger als 5 mA im aktiven Modus und 6,4 µA im Ruhemodus auf. Dieses Produkt besteht aus zwei Dies: einer Sechsachsen-Beschleunigungsmesser-Kreisel-Kombination und einem dreiachsigen Magnetometer. Der Sechs-Achsen-Chip, den das Unternehmen auch Digital Motion Processor (DMP) nennt, ist der gleiche, den das Standalone-Sechs-Achsen-Produkt MPU-6500 verwendet. Anders als Bosch besitzt InvenSense keine eigene Fab, so dass es entweder TSMC oder Globalfoundries verwendet. Ohne eigenes Kompass-Design kauft man einen AK8963 von Asahi Kasei Magnetometer (AKM) zu.

Die Kombination mehrerer MEMS Devices in einem einzigen Package spart Leiterplattenfläche und reduziert die Design-Komplexität, aber sie zwingt die Smartphone-Hersteller auch, alles aus einer Hand zu kaufen. Energieeinsparungen durch diese Art der Integration sind minimal, da die Packages aus mehreren Dies bestehen, die ähnlich viel Leistung aufnehmen wie ihre Standalone-Äquivalente.

Sensorkombination geht voran

Die Sensoren, die diese integrierten Devices enthalten, können auch unabhängig agieren. Ein Kompass kann Daten für die Standorterkennung liefern, während die Bewegungssensoren Aufgaben für andere Anwendungen wahrnehmen. Aber es gibt ein wachsendes Interesse an der Verwendung dieser unterschiedlichen Datenströme, um einen Benutzerkontext zu bekommen, der zusätzliche Funktionen ermöglicht.

Sensor-Fusion-Software kombiniert Daten aus verschiedenen Sensoren in ein kontextsensitives Ganzes. Algorithmen und Sensor-Hubs binden alle diese unterschiedlichen Sensoren zusammen, wobei auf Rohdaten basierende, nützliche Informationen zu Anwendungen geschickt werden und ein Kontext erzeugt wird. Zum Kontext eines Benutzers könnten verschiedene Arten von Bewegung gehören: Wandern zwischen Gebäuden und Autofahren sind beides Beispiele für einen Bewegungs-Kontext, auch wenn sie aus der Sicht des Benutzers sehr unterschiedlich sind. Eines der Hauptprobleme mit Always-on-Sensoren ist die Leistungsaufnahme. Wenn der Anwendungsprozessor alle Sensordaten übernimmt, wird die Akkulaufzeit stark sinken. Always-on-Sensoren erzeugen jedoch aus Sicht eines Prozessors Daten selten: Schrittzähler und Positionsbestimmungs-Software können Daten bei 30 Hz oder weniger produzieren. Auch Top-Läufer haben nur eine Trittfrequenz von 220 Schritten pro Minute, so dass die Datenraten sehr niedrig sind. Diese Datenraten eröffnen Möglichkeiten für Sensor-Hubs: Low-Power-CPUs – oft Mikrocontroller – die wenig Strom aufnehmen. Sensor-Hubs können erhebliche Mengen an Niederfrequenz-Daten verarbeiten und sich um die meisten Sensor-Fusion-Aufgaben kümmern. Sie wecken den Applikationsprozessor nur dann auf, wenn eine hohe Rechenlast ansteht. Sie können aus traditionellen Mikrocontrollern oder FPGAs aufgebaut werden. Einige Sensor-Hersteller integrieren Mikrocontroller mit den Sensoren. Diese Mikrocontroller verwenden Daten-Filteralgorithmen, um Informationen, die für die Anwendung unerheblich sind, zu entfernen. So würde beispielsweise ein Mikrocontroller in dem Beschleunigungsmesser-Package hochfrequente Daten verwerfen, da Beschleunigungs-Anwendungen (wie die zuvor erwähnten Schrittzähler) nur niederfrequente Daten benutzen. Einige dieser Geräte können als generische Sensor-Hubs handeln: neben der Steuerung der Sensoren in dem Package können sie auch externe Sensoren managen. Zum Beispiel enthält die Motion-Sensing-Plattform MMA955xL von Freescale einen 32-bit-Coldfire-V1-Prozessor, einen integrierten Temperatursensor und einen Drei-Achsen-Beschleunigungssensor in einem Package. Man kann über eine I2C-Schnittstelle zusätzlich bis zu zwölf externe Sensoren anschließen. Dieser Ansatz ist für Sensor-Anbieter wie Freescale und STMicroelectronics, die auch ihre eigenen Mikrocontroller-Produkte haben, einfach umzusetzen, für andere Anbieter ist es hingegen ein schwieriger Weg.

Jobangebote+ passend zum Thema

Herstellungsherausforderungen

Die MEMS-Herstellung verwendet eine Vielzahl von IC-Prozessen auf mehreren verschiedenen Substratmaterialien. Das häufigste ist Silizium mit einem Polysilizium-Substrat. Da MEMS-Geräte mechanisch arbeiten, benötigen sie mehrere Ätz- und Montageschritte. Abhängig von der Art des Produktes kann der Aufbau des Chips unter Verwendung von Oberflächenmikrobearbeitung durch Abscheidung von Schichten aus Dünnfilm entlang vordefinierter maskierter Bereiche erfolgen. Alternativ baut Bulk-Mikromechanik den Chip durch selektives Ätzen in das Substrat auf.

Da die kleinsten Geometrien in einem MEMS-Design mindestens ein paar µm breit sind, brauchen sie keine Leading-Edge-Prozesstechnik. Ältere Fabs mit niedrigen Kosten sind für die MEMS-Produktion gut geeignet. Die Kombination von kleinen Die-Größen und niedrigen Kosten macht die Herstellung dieser Wafer kostengünstig. Beispielsweise schätzt die Beratungs-Firma Yole die Herstellungskosten eines beliebten Sechs-Achsen-Produkts auf nur 47 Dollar-Cent oder weniger als 8 Dollar-Cent pro Achse. Diese Situation steht in totalem Kontrast zu CMOS-Chips, die in 90-nm-Technologien oder weniger gebaut werden. Somit erfordert die Kombination eines Mikrocontrollers und MEMS auf demselben Chip entweder den Aufbau der MEMS in einer unnötig teuren Prozessgeometrie oder den Aufbau der Mikrokontroller in einer veralteten Prozesstechnik, die mit Geschwindigkeitseinbußen und höherer Leistungsaufnahme bezahlt werden muss.

Aus diesem Grund kombinieren Produkte, die einen CMOS-IC und MEMS beinhalten, normalerweise zwei separate Dies in einem Package. Die Herausforderung bei der Herstellung dieser Packages ist die Anzahl von Verbindungen, die viele Bonddrähte zwischen den Chips erfordern kann. Zum Beispiel erfordert das Neun-Achsen-Trägheitsmodul von STMicro 76 Drähte, um seine fünf Dies zu verbinden.

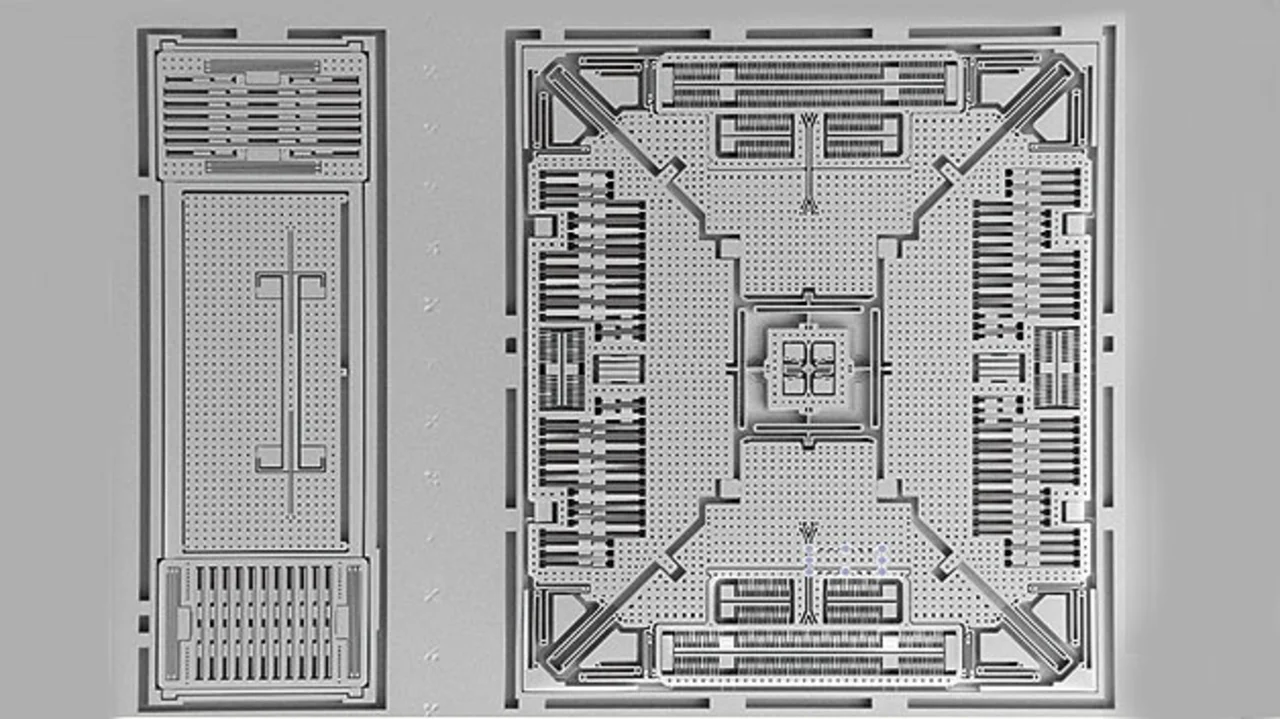

In einem traditionellen Design trennt eine Silizium-Deckschicht die CMOS-Mikrocontroller von dem Polysilizium-MEMS-Substrat. Das Ergebnis ist ein relativ dickes Package, das einen mm oder noch dicker sein kann. Für seine Combo-Sensor-Produkte wie den MPU-9150 dreht InvenSense das Package quasi um und legt die MEMS-Siliziumstruktur zwischen die Silizium-Deckschicht und den CMOS-IC (Bild 2). Es verbindet den MEMS-Wafer mit der Aluminiumschicht auf dem CMOS-Wafer und verdrahtet dann die Verbindungen mit der CMOS-Schicht. Das Ergebnis wird in zukünftigen Produkten eine Höhenverringerung auf 0,7 mm sein.

- MEMS-Integration treibt Sensor-Anwendungen

- Integration reduziert Board-Größe

- MEMS schrumpft in Größe und Preis