Neues Ablaufmodell für die Entwicklung von kundenspezifischen Antennen

Fortsetzung des Artikels von Teil 1

Neues Ablaufmodell für die Entwicklung von kundenspezifischen Antennen

Die Wahl des richtigen Materials für die Herstellung einer kundenund anwendungsspezifischen Antenne ist von entscheidender Bedeutung. Antennen lassen sich aus Ferrit, aus Keramik oder LTCC (Low Temperature Co-fired Ceramic) sowie aus Basismetallen herstellen. Bei Anwendungen mit niedrigerer Frequenz wie zum Beispiel RFIDAnwendungen mit 13,56 MHz nutzt man meist FR4 und Ferrit als Werkstoffe. Anwendungen mit höherer Frequenz wie zum Beispiel Bluetooth und WLAN mit 2,4 GHz oder extrem breitbandige Produkte mit einer Betriebsfrequenz im Bereich von 3,1 GHz bis 10,6 GHz profitieren oft von der Verlustarmut keramischer Materialien. Hochqualitative Keramikwerkstoffe lassen sich auch für GPS-Antennen verwenden, während flexible Leiterplatten bei GSM-Geräten vorteilhaft sind.

Auch wenn die benötigte Frequenz und die beabsichtigte Anwendung nützliche Hinweise auf infrage kommende Materialien liefern, ist eine Entscheidung nicht immer eindeutig. So kann man zum Beispiel AM/FM-Antennen für niedrige Arbeitsfrequenzen bei manchen Anwendungen aus preisgünstigen Basismaterialien herstellen, während andere Co-Fired-Ferrit- und Keramikwerkstoffe erfordern. Mit dem Co-Firing-Prozess lässt sich die Antenne auf Größenordnungen reduzieren, die einen Einsatz in der Mobiltelefonie ohne Leistungseinschränkungen erlauben.

HF-Subsysteme treiben die Innovation

In der Produktion kommen verschiedene Fertigungstechniken zum Einsatz, und weitere sind in der Entwicklung. Auch wenn herkömmliche Fertigungsprozesse immer noch ihren Platz beim Design kundenspezifischer Antennen haben, lässt sich mit neuen Prozessen eine bessere Leistung und Miniaturisierung erreichen.

Mithilfe des relativ neuen LTCC-Prozesses lassen sich beispielsweise Materialien mit hoher Leitfähigkeit in eine Keramik mit niedrigeren Signalverlusten bei hohen Frequenzen versintern. Herkömmliche Prozesse wie zum Beispiel das Hochtemperatur-Keramiksintern wurden ebenfalls so weit verbessert, dass sie die Herstellung einer sehr kleinen GPS-Keramikantenne mit Abmessungen von 10 mm x 4 mm ermöglichen.

Um die dafür nötige Schaltungsdichte zu erreichen, muss man Durchkontaktierungen mit Durchmessern kleiner 100 μm – also dünner als ein menschliches Haar – erzeugen können.

Durch die Einführung neuer Prozesse lassen sich passive Bauteile, beispielsweise miniaturisierte Widerstände, Koppelkondensatoren, eingebettete Induktivitäten und Filter, ebenfalls in die kundenspezifischen Antennenmodule integrieren. Die zunehmende Nachfrage nach HF-Subsystemen ist eine weitere Motivation für neuartige Prozesse bei den Herstellern. Dies führte zur Entwicklung hochqualitativer Mini-Koaxialkabel und Mini-Steckverbinder sowie von HF-Chipsätzen mit integrierten Passivkomponenten.

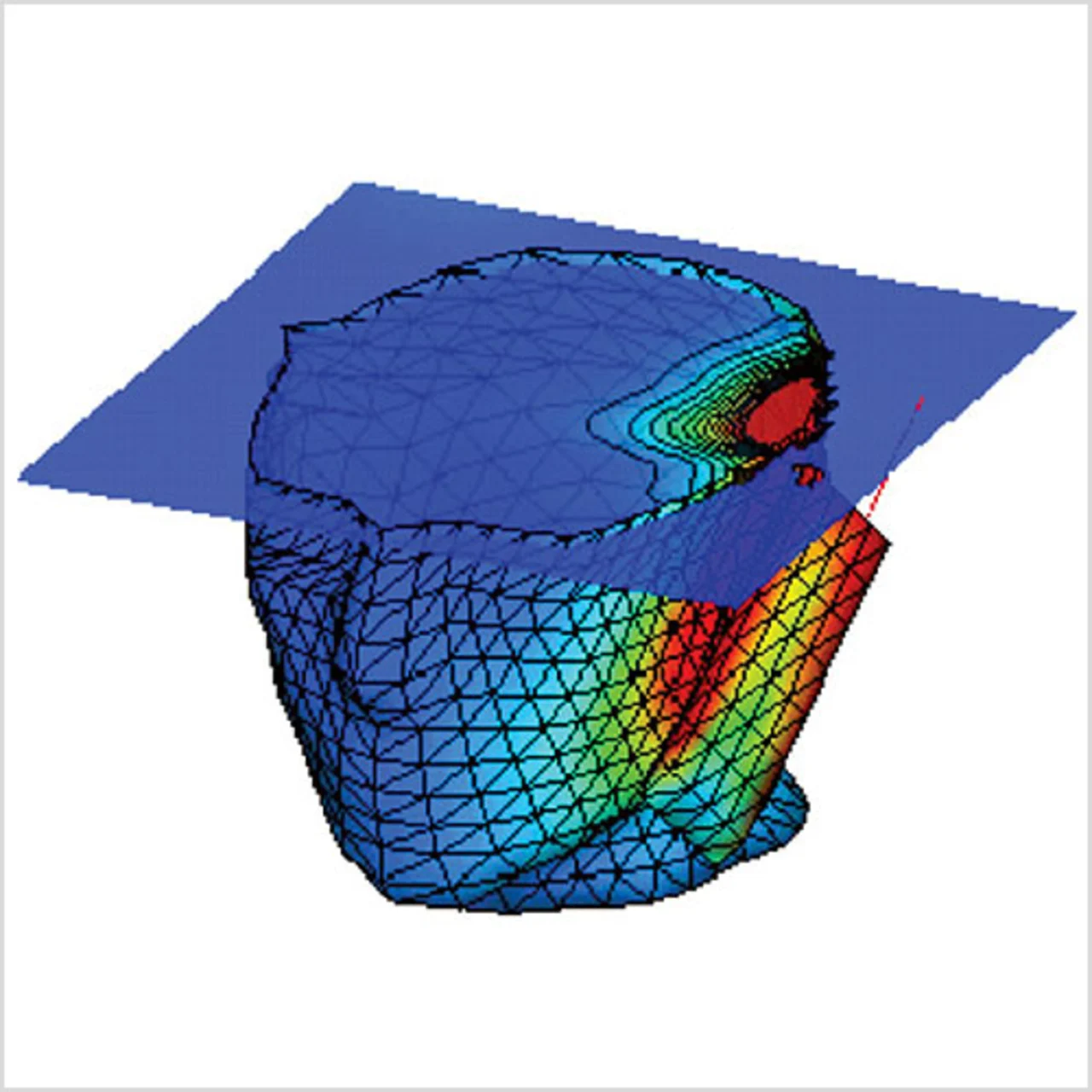

Nach der Untersuchung der Kenndaten aller Materialien und Fertigungsprozesse und einer endgültigen Auswahlentscheidung lässt sich das Betriebsverhalten des beabsichtigten Designs simulieren. Anders als die herkömmlichen zweidimensionalen Messungen des Antennen-Abstrahlungsverhaltens erzeugen Maxwell-Differenzialgleichungen konsistente und genaue Darstellungen des dreidimensionalen Abstrahlungsverhaltens. Diese komplexe Simulation benutzt MOM- (Method of Moment), FDTD- (Finite-Differential Time-Domain), oder FEM-Algorithmen (Finite-Elemente-Methode) zur Berechnung der s-Parameter, der Bandbreite, der Isolation sowie der Antennencharakteristik.

Sobald diese grundlegenden Parameter feststehen, lassen sich in einer weiteren Analyse der Oberflächenstrom der Antenne sowie die Fernfeldleistung (Abstrahlverhalten, Stehwellenverhältnis und Antennengewinn) ermitteln. In Alternativszenarien lassen sich Materialveränderungen, Optimierungen des Fertigungsprozesses sowie spezielle Schutzmaßnahmen für das Umfeld untersuchen, wie Metallabschirmung oder Auswirkungen auf den menschlichen Körper (Bild 1).

- Neues Ablaufmodell für die Entwicklung von kundenspezifischen Antennen

- Neues Ablaufmodell für die Entwicklung von kundenspezifischen Antennen

- Neues Ablaufmodell für die Entwicklung von kundenspezifischen Antennen