Arbeiten mit Wärmeleitpasten

Perfekt dosiert gegen schädliche Hitze

Fortsetzung des Artikels von Teil 1

Anforderungen an den Pastenauftrag

Anforderungen an den Pastenauftrag

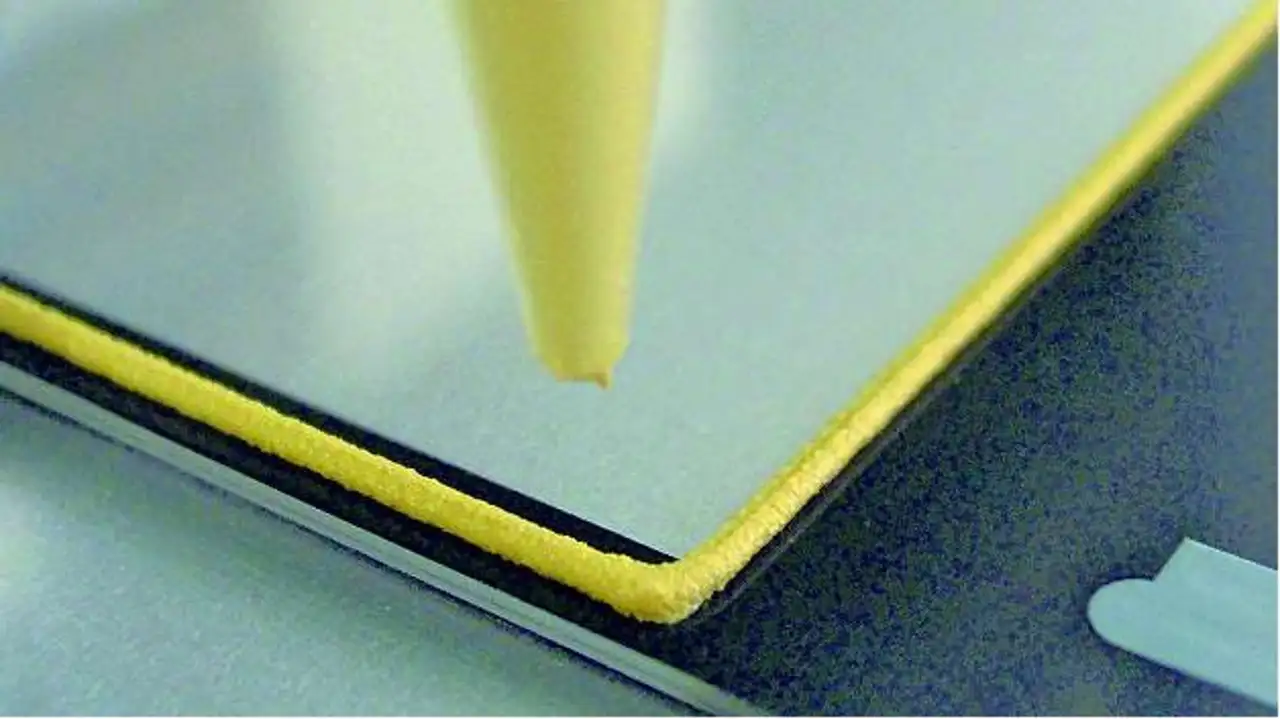

Zusätzliche Anforderungen an die Verfahrenstechnik bestehen beim Pastenauftrag an gefügten Bauteilen mit Ober- und Unterteil. Es soll eine durchgängige Übergangsfläche für die Wärmeableitung und speziell eine optisch einwandfreie Verbindung ohne Materialüberstände erreicht werden, da es sich bei den Fügestellen vielfach um sichtbare

Komponentenbereiche handelt. Gefordert sind für diese Anwendung ein exakter, gleichmäßiger Raupenauftrag während des Dosierprozesses und ein qualitativ einwandfreier Dosierraupenschluss (Bild 2).

In einem automatisierten, produktionsrelevanten Umfeld stellt die Dosieraufgabe insgesamt Anforderungen, die über die Möglichkeiten konventioneller Prozesstechniken hinausgehen. Im Ergebnis müssen auch für diese Anwendungen die Prozesse zur Einhaltung der Produktqualität und der Wirtschaftlichkeit entsprechend stabil sein. Zur Dosierung eignen sich beispielsweise Kolbenpumpen nicht, da die Gesamtreibungseffekte durch die zweistufigen Saug- und Druckschritte erhöht sind. Außerdem fördert die durch den Kolbenhub entstehende Druckpulsation die Sedimentation im Medium während des Dosierprozesses. Auch bei Zahnradpumpen treten bauartbedingt massiv Reibungseffekte auf. Erforderlich ist eine Technologie, die den Dosiervorgang mit geringer mechanischer Reibung zwischen den Feststoffpartikeln des Mediums und den Funktionsbauteilen der Dosierpumpe ermöglicht.

Für den Auftrag von Wärmeleitpasten eignet sich das von ViscoTec angewandte Endloskolbenprinzip, um den genannten Anforderungen für diesen Prozessschritt gerecht zu werden. Dieses volumetrische und hoch dynamische Dosierprinzip arbeitet sehr genau. Die besondere Dosiergeometrie garantiert einen pulsationsfreien Förderstrom und minimale Reibungsflächen an den Komponenten. Durch das Zusammenspiel zwischen Rotor und Stator entstehen abgeschlossene Kammern mit identischen Volumina, die sich auch während des Dosierprozesses nicht verändern. Dadurch lassen sich feststoffbeladene Medien scherarm und mit der für die Verschleißfestigkeit geforderten geringen Reibung dosieren.

Das Medium wird hierbei von der Saug- zur Druckseite der Pumpe gefördert und folgt auf Basis einer Dosiergeometrie ohne Hinterschneidungen und einem minimalen Totraumenvolumen einem gleichmäßigen und kontinuierlichen Bewegungsstrom in einer Richtung. Die Dosiermenge wird drehzahlproportional über den Antrieb geregelt und ist somit stufenlos einstellbar sowie absolut pulsationsfrei. Zwischen Rotor und Stator bildet das Pumpensystem eine mehrdimensionale Dichtlinie. Deshalb benötigt das System keine zusätzlichen Ventile, sodass die Anzahl der einem potentiellen Verschleiß ausgesetzten Komponenten auf ein Minimum begrenzt bleibt. Als Statormaterial steht eine Auswahl an, chemisch sehr beständigen, Elastomeren zur Verfügung. Die Dosierpumpen können daher für die unterschiedlichsten Medien optimal ausgelegt werden.

Sedimentation entgegenwirken

Der gleichmäßige Volumenstrom vermindert die durch das Medium hervorgerufenen und in Folge auf die Dosierkomponenten wirkenden Beschleunigungsmomente in erheblichem Umfang. Dadurch sollen sich mit den Dispensern laut ViscoTec auch Medien mit hohen Materialdichten prozesssicher verarbeiten lassen. Die Anlagen arbeiten im Niederdruckbereich und unterbinden durch den kontinuierlichen Förderstrom Druckschwankungen im System. Diese Technologie wirkt Sedimentationseffekten entgegen und stellt zugleich eine gleichmäßige Verteilung der Feststoffpartikel nach dem Pastenauftrag sicher. Der geforderte genaue und gleichmäßige Raupenauftrag bei Pasten in Verbindung mit Fügeprozessen von Teilen ist durch das gegebene Verfahren ebenfalls gewährleistet.

Durch die Möglichkeit, bei der Ansteuerung des Dispensers Geschwindigkeitsrampen zu fahren, lässt sich das Dosiervolumen pro Zeiteinheit am Raupenanfang und -ende exakt steuern, sodass ein präziser und wiederholgenauer Raupenanschluss erreicht werden kann. Diese Genauigkeit bleibt insbesondere auch bei der Verwendung kleiner Dosiernadeldurchmesser, auch in Verbindung mit Materialien mit hohen Viskositäten, erhalten. Der Dosiernadeldurchmesser beeinflusst unmittelbar den Dosierdruck, der gleichzeitig auch als Gegendruck zum Dosiervorgang wirkt. Das Endloskolbenprinzip als rein volumetrisches Dosierverfahren stellt am Dosierausgang dabei immer unabhängig von Gegendruck und Viskositätsschwankungen des Mediums exakt das eingestellte Dosiervolumen zur Verfügung.

Das Endloskolbenprinzip des Unternehmens eignet sich neben der Anwendung bei den Dispensersystemen auch für Materialentnahme- und Aufbereitungssystemen. Damit möchte ViscoTec über den Gesamtprozess von der Materialentleerung bis zum Dosierprozess hinweg eine einheitliche und qualitativ hochwertige Verarbeitung von Wärmeleitpasten mit der dargestellten Technologie gewährleisten. Die hohe Verschleißfestigkeit stellt das Unternehmen über die Gesamtanlage sicher, um eine hohe Verfügbarkeit für ein Gesamtsystem in der Produktion zu geben.

Jobangebote+ passend zum Thema

| Was sind Wärmeleitkleber? |

|---|

| Wärmeleitkleber sind Zweikomponentenklebstoffe, die z.B. zur Montage von Kühlkörpern dienen. Die Wärmeleitfähigkeit wird dabei über keramische oder metallische Füllstoffe (Al2O3, AlN) hergestellt. Gegenüber Wärmeleitpaste ist die spezifische Wärmeleitfähigkeit in der Regel geringer. Für die Auswahl des richtigen Klebstoffes sind mehrere Aspekte zu beachten. Ein erhöhter Füllstoffanteil verbessert zwar die Wärmeleitfähigkeit, verschlechtert jedoch die Festigkeit der Klebeverbindung. Umgekehrt kann es bei Temperaturbelastung zu deutlichen Ausdehnungsdifferenzen kommen und die Klebeverbindung lösen. |

- Perfekt dosiert gegen schädliche Hitze

- Anforderungen an den Pastenauftrag