Zwischenkreis-Kondensatoren

Mehr Reichweite bei der Elektromobilität

Im Rahmen des Forschungsprojekts H3Top hat FTCAP einen Zwischenkreiskondensator für einen Antriebsumrichter entwickelt, der zusammen mit dem Kühlkörper und dem Gehäuse eine integrierte mechanische Einheit bildet. Dies steigert den Wirkungsgrad des Antriebs und damit die Reichweite der Autos.

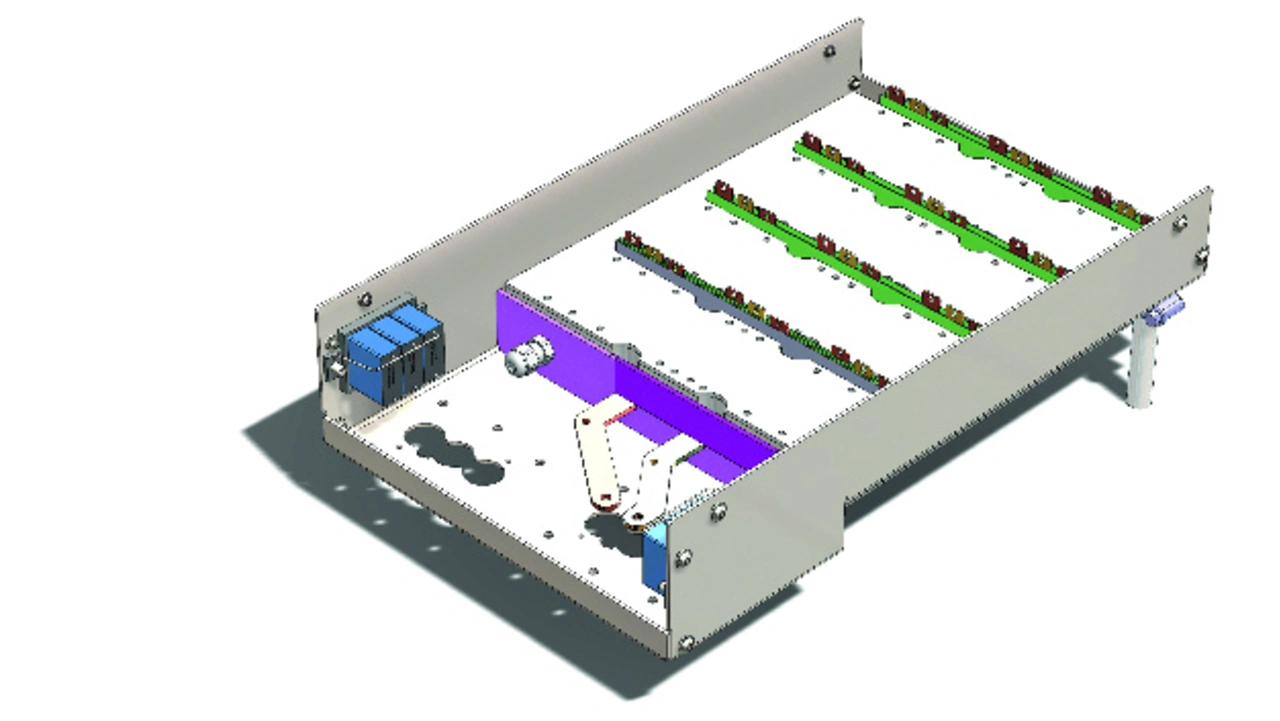

H3Top ist ein gemeinsames Forschungsprojekt von Robert Bosch, Infineon Technologies, Daimler, FTCAP sowie der Rheinisch-Westfälischen Technischen Hochschule Aachen. Das Vorhaben setzt auf neuartige Wechselrichter (großes Bild), um die Leistungsfähigkeit und Reichweite von batterieelektrischen Fahrzeugen weiter zu steigern. 3-Level-Umrichter können in Fahrzeugen mit hohen Betriebsspannungen von 800 V, statt der regulären 400 V, eingesetzt werden. Dadurch lässt sich die Strombelastung von Leistungselektronik und elektrischer Maschine reduzieren; die internen Leistungsverluste sinken um 20 Prozent.

Ein Kernelement ist der Zwischenkreiskondensator, den FTCAP zum Projekt beisteuerte. Das Bauteil hat eine sehr niedrige Streuinduktivität und ist für eine sehr hohe Stromtragfähigkeit ausgelegt. Zudem handelt es sich um eine integrierte Lösung, denn der Kondensator ist direkt an den Kühlkörper angebunden, an dem wiederum alle Bohrungen und Befestigungen für die restliche Elektronik angebracht sind (Bild 1). Dadurch fällt der Aufbau nicht nur besonders kompakt aus, sondern auch der Kühlkörper lässt sich effizient nutzen. Er nimmt gleichzeitig auch die Verlustwärme der Leistungshalbleiter auf, die auf der integrierten Kondensatoreneinheit oben aufliegen.

Jobangebote+ passend zum Thema

Als Standard im Automobilbereich galt lange Zeit ein Spannungspegel von ca. 400 V, was im Wesentlichen auf die verfügbaren IGBTs zurückzuführen war. Um den Wirkungsgrad zu verbessern, ohne dass dafür noch höhere Ströme erforderlich sind, musste die Spannung auf 800 V erhöht werden. Das ermöglicht eine neue 3-Level-Topologie durch das Zusammenschalten von bewährten Leistungshalbleitern.

Die verfügbaren Kondensatoren konnten nicht alle Anforderungen in der Elektromobilität erfüllen. Dieser Anwendungsbereich fordert kostenoptimierte Komponenten, die zugleich besonders niederinduktiv und schwingungsfest sein müssen. Also durfte der Kondensator nicht als separate Komponente, sondern als Teil des gesamten Aufbaus betrachtet werden. Denn nur so ließen sich die elektrischen Verluste verringern, die Schaltfrequenzen einhalten und nicht zuletzt kostengünstige Lösungen realisieren. Im Bereich der Elektromobilität ist der 3-Level-Umrichter neu aber er wird bei Bahnanwendungen eingesetzt, für die FTCAP bereits Kondensatoren entwickelt und produziert hat.

Anforderungen an die Kondensatoren

Das Grundprinzip war also bekannt – gleichwohl unterschieden sich die Anforderungen und Entwicklungsziele beim Projekt H3Top deutlich von den bis dahin bekannten Anwendungen. Daher musste FTCAP den Kondensator komplett neu entwickeln. Benötigt wurde eine Kapazität in Serie von 2×630 µF und einer nominalen Eingangsspannung von 2×450 V. Zwölf Anschlussterminals für Leistungsmodule, ein direkt gekoppelter Kühlkörper, die Verteilung der DC-Spannung über interne Stromschienen und ein minimales Bauvolumen bzw. Gewicht waren weitere Anforderungen. Zusätzlich sollte sich der Kondensator mittels eines modularen Aufbaus an unterschiedliche Leistungsklassen anpassen lassen.

Gemäß diesen Anforderungen erarbeitete FTCAP zusammen mit den Projektpartnern mehrere unterschiedliche Konzepte, die die einzelnen Anforderungen unterschiedlich gut erfüllten. Aufgrund verschiedener Simulationen und Belastungsprofile fiel die Wahl schließlich auf ein Modell, bei dem sich alle Leistungsmodule auf einer Ebene befinden. Das vereinfacht den mechanischen Aufbau und die Montage. Der Kühlkörper befindet sich auf der Oberfläche des Kondensators. Durch diese großflächige Anbindung lassen sie sich bestmöglich kühlen. Die Verteilung der DC-Spannung lässt sich innerhalb des Kondensators verwirklichten: Die DC-Stromschienen und die dazugehörigen Verbindungen sind im Kondensator integriert und durch den gemeinsamen Verguss geschützt. Es muss nur ein gemeinsamer externer DC-Anschluss montiert werden.

Die benötigte Fläche beträgt etwa 29 cm × 21 cm. Dadurch fällt die Architektur auch besonders flach aus, was sich vorteilhaft auf die Kühlung und Auslegung des Kondensators mit flachen Wickeln auswirkt. Flache Wickel haben einen niedrigen Innenwiderstand (ESR) und generieren deshalb bei hohen Wechselströmen auch entsprechend wenig Eigenwärme. Durch die kurzen elektrischen Verbindungen lassen sich die Leistungshalbleiter niederinduktiv anbinden, was wegen der hohen Schaltfrequenzen sehr wichtig ist. Da die Teilstrukturen des Kondensators modular und gleichartig aufgebaut sind, lässt er sich auch für andere Anwendungen erweitern oder auch reduzieren.

Innerer Aufbau der Kondensatoren

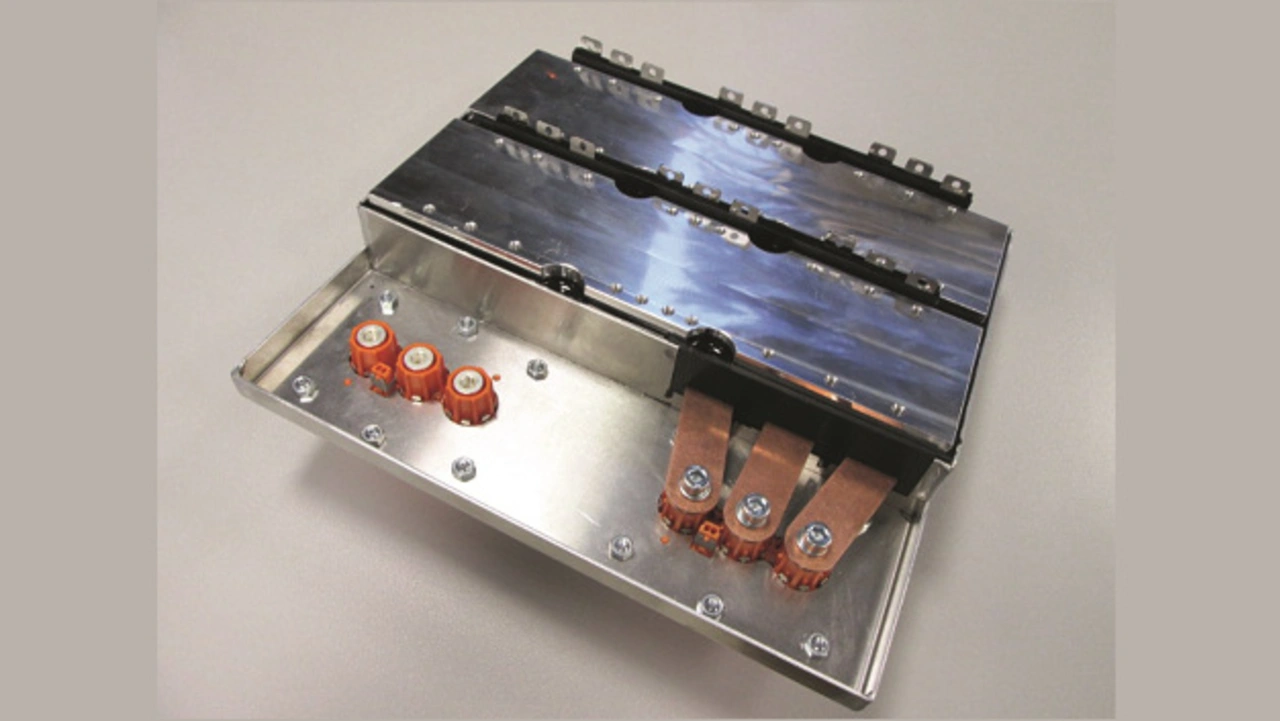

Zum Einsatz kommen Filmkondensatoren aus Polypropylen mit einer Zink-Metallisierung, die aus mehreren, gewickelten Einzelkondensatoren bestehen. Dadurch lässt sich die Baugruppe deutlich flexibler gestalten sowohl bezüglich der Anschlüsse als auch der Gehäuseform.

Die elektrische Konstruktion basiert auf den Vorgaben von Kapazität und Spannung. Da die Fläche einer Kondensatorbank durch die Größe der darüber liegenden Leistungsmodule festgelegt war, mussten die Kondensatorwickel möglichst flach über diese Fläche verteilt werden. Aufgrund des Seitenverhältnisses fiel die Wahl auf vier nebeneinander stehende Wickel. Diese wurden aus einer 2,4 µm starken und 18 mm breiten Polypropylenfolie gefertigt, die mit einer keilförmigen Zink-Metallisierung (3 Ω/37 Ω) speziell für dieses Projekt angefertigt wurde. Damit erreicht ein Wickel eine Kapazität von 78,75 µF. Jeweils zwei Wickel sind innerhalb einer Bank parallel geschaltet. Damit hat eine einzelne Bank eine Kapazität von 2×157,5 µF.

Für den gesamten Kondensator, der aus vier parallel geschalteten Bänken besteht, ergibt sich daraus eine Kapazität von 2×630 µF (Bild 2). Die internen elektrischen Verbindungen zwischen den Kondensatorwickeln und den Anschlussterminals werden weitestgehend aus Kupferblechen hergestellt.

Der Kondensator weist diverse technische Neuerungen auf, die in dieser Form bei FTCAP bislang noch nicht angewandt wurden. Eine Besonderheit ist der direkt mit den Wickeln vergossene Kühlkörper, der eine optimale Wärmeabfuhr gewährleistet. Somit lassen sich die Halbleitermodule direkt auf dem Kühlkörper und trotzdem in unmittelbarer Nähe zum Kondensator verschrauben. Weiterhin wurden für den Anschluss und die Verteilung der DC-Spannung erstmalig flexible Stromschienen verwendet, die speziell für dieses Projekt entwickelt wurden. Auch die mit 2,4 µm sehr dünne Polypropylenfolie ist ein Novum, hat aber alle Erwartungen voll erfüllt, insbesondere bezüglich der Spannungsfestigkeit. Zuletzt ermöglicht das direkte Vergießen des Kondensators in das Umrichtergehäuse einen kompakten Aufbau mit relativ geringem Volumen. So ließen sich Materialaufwand und Kosten einschränken.

Fazit

Insgesamt konnte FTCAP die für den Kondensator definierten Zielsetzungen – niedrige Induktivität, modularer Aufbau, Integration von Kühlkörper und DC-Stromschienen – erfüllen. Der Prototyp war innerhalb des Projekts die Voraussetzung für die Errichtung von kompletten Umrichtereinheiten, mit denen die Projektpartner umfangreiche Messungen durchführen konnten. Diese Forschungsergebnisse dienen den Herstellern der anderen Baugruppen – insbesondere der Leistungshalbleiter – als Grundlage zur Weiterentwicklung ihrer Technologien. Über das Projekt hinaus werden die im Projekt H3Top erarbeiteten Erkenntnisse auch bei FTCAP im Hause für weitere Forschungs- und Entwicklungsarbeiten genutzt werden, denn die Entwicklung im Bereich der Elektromobilität schreitet kontinuierlich voran.