Vibrationsschäden frühzeitig erkennen

Fortsetzung des Artikels von Teil 1

Vibrationsschäden frühzeitig erkennen

Um eine Struktur zu Schwingungen anzuregen, finden je nach Fall unterschiedliche Erregerarten Verwendung. Im Niederfrequenzbereich bis etwa 25 kHz dominieren elektrodynamische Shaker, die ähnlich wie ein Lautsprecher mit einer Schwingspule im Magnetfeld arbeiten. Für höhere Frequenzen bis etwa 500 kHz – wie sie vor allem bei Mikrostrukturen vorkommen – eignen sich Piezoelemente. In speziellen Fällen nutzt man auch elektrostatische Kräfte oder Luftschall aus einem Lautsprecher.

Jobangebote+ passend zum Thema

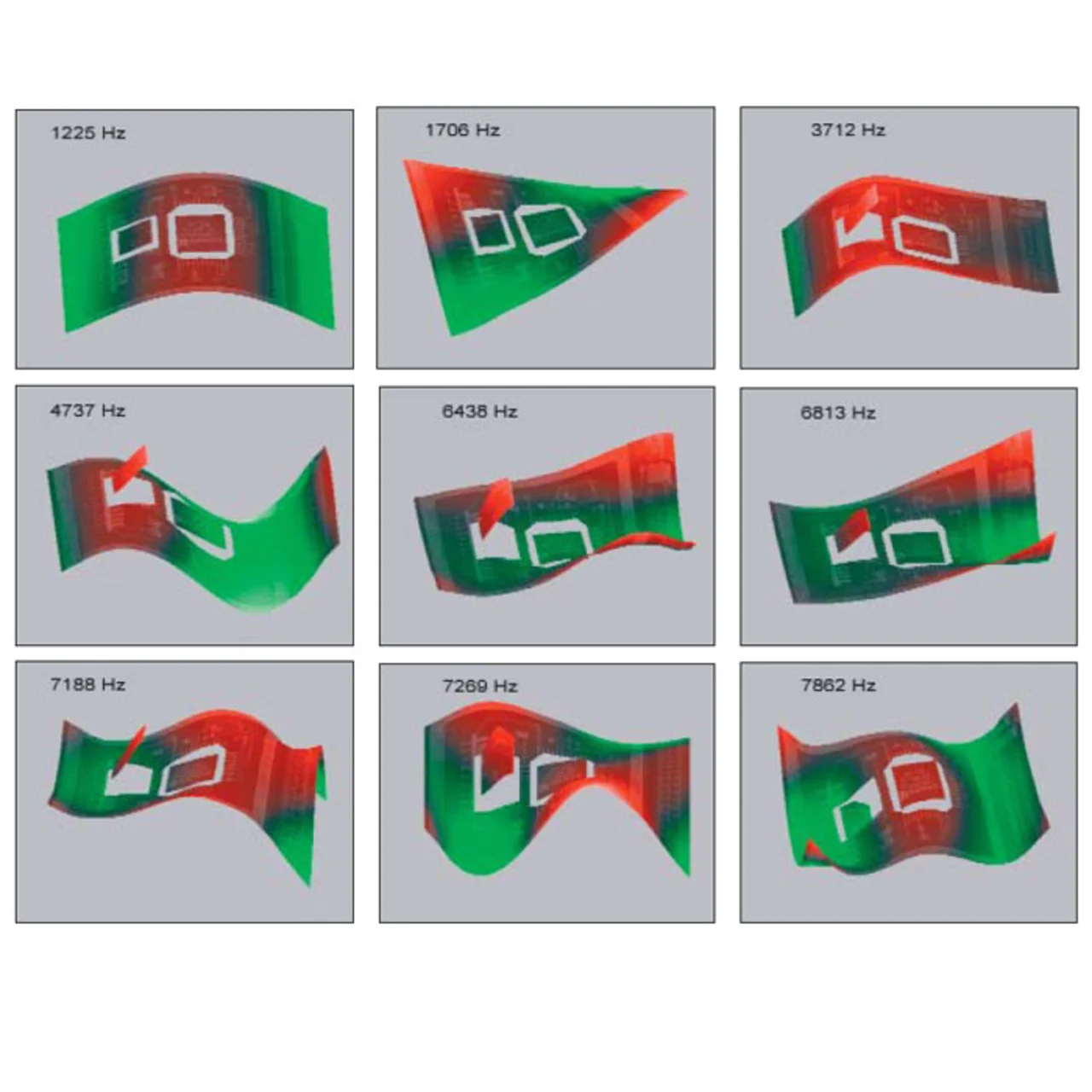

Zur Messung der Schwingamplituden bevorzugt man berührungslose Verfahren, weil sie – im Gegensatz zu aufmontierten Beschleunigungssensoren – keine Rückwirkung auf das Objekt ausüben. Verbreitet ist Laser-Interferometrie. Hier wird der Strahl eines HeNe-Lasers in zwei Teilstrahlen zerlegt. Der „Objektstrahl“ trifft auf einen Punkt der schwingenden Oberfläche; das von hier aus rückgestreute Licht passiert erneut den Stahlteiler und interferiert mit dem zweiten Strahl, dem „Referenzstrahl“. Bewegt sich die zu messende Struktur, wird die Lichtintensität proportional zur Schwinggeschwindigkeit moduliert. Immer dann, wenn sich das Messobjekt um eine halbe Wellenlänge verschiebt (hier 316 nm), durchläuft die Intensität einen Hell/Dunkel-Zyklus. Ein lichtempfindlicher Detektor wandelt diese Änderung in ein elektronisches Signal um. Die Frequenz der Zyklen ist proportional zur Geschwindigkeit des Messobjekts. Damit sind auch Messungen an schwer zugänglichen und thermisch beanspruchten Orten möglich. Wie sich eine Leiterplatte bei verschiedenen Frequenzen verbiegen kann, verdeutlicht Bild 1. Auf dem PC-Bildschirm lässt sich das auch als Animation darstellen – stark verlangsamt und so für das Auge gut erkennbar.

Die Geräte messen entweder Punkt für Punkt einzeln oder aber automatisch abtastend („Laser-Scanning-Vibrometer“), wobei ein virtuelles Messpunktgitter über die Oberfläche gelegt wird. Blendet man hier zusätzlich ein Videobild ein, dann lässt sich die Schwingungsform präzise dem jeweiligen Strukturbereich zuordnen. Der Messfleck hat typischerweise einen Durchmesser von 30 μm, in der gleichen Größenordnung liegt die laterale Auflösung eines derartigen Messsystems. Spezielle Ausführungen mit Mikroskopvorsatz für die Untersuchung von MEMS-Strukturen kommen herunter bis auf etwa 1 μm. Derartige Systeme stellt z.B. Polytec her.

Der „Micro System Analyzer“ MSA-400 wurde im Jahre 2005 mit dem Innovationspreis des AMA-Fachverbandes Sensorik ausgezeichnet (s. Elektronik 11/2005, S. 72ff.). Ein anderes Messverfahren ist ESPI (Electronic Speckle Pattern Interferometry). Ein Laserstrahl wird in Objekt- und Referenzwelle geteilt und aufgeweitet. Beide Wellen interferieren am Messort und bilden Interferenzmuster mit Linien gleichen Schwingweges. Hier muss vor der Messung die Resonanzfrequenz ermittelt werden. Das Ergebnis sind Schwingformen, Schwingamplituden sowie statische Verformung. Speziell für letztere gibt es noch ein drittes Messverfahren: die „digitale Bildkorrelation“. Messmittel ist hier eine CCD-Kamera; die Grauwerte zweier digitalisierter Bilder werden miteinander korreliert und die Verschiebung der jeweiligen Pixel wird ausgegeben und als Vektorgrafik dargestellt.

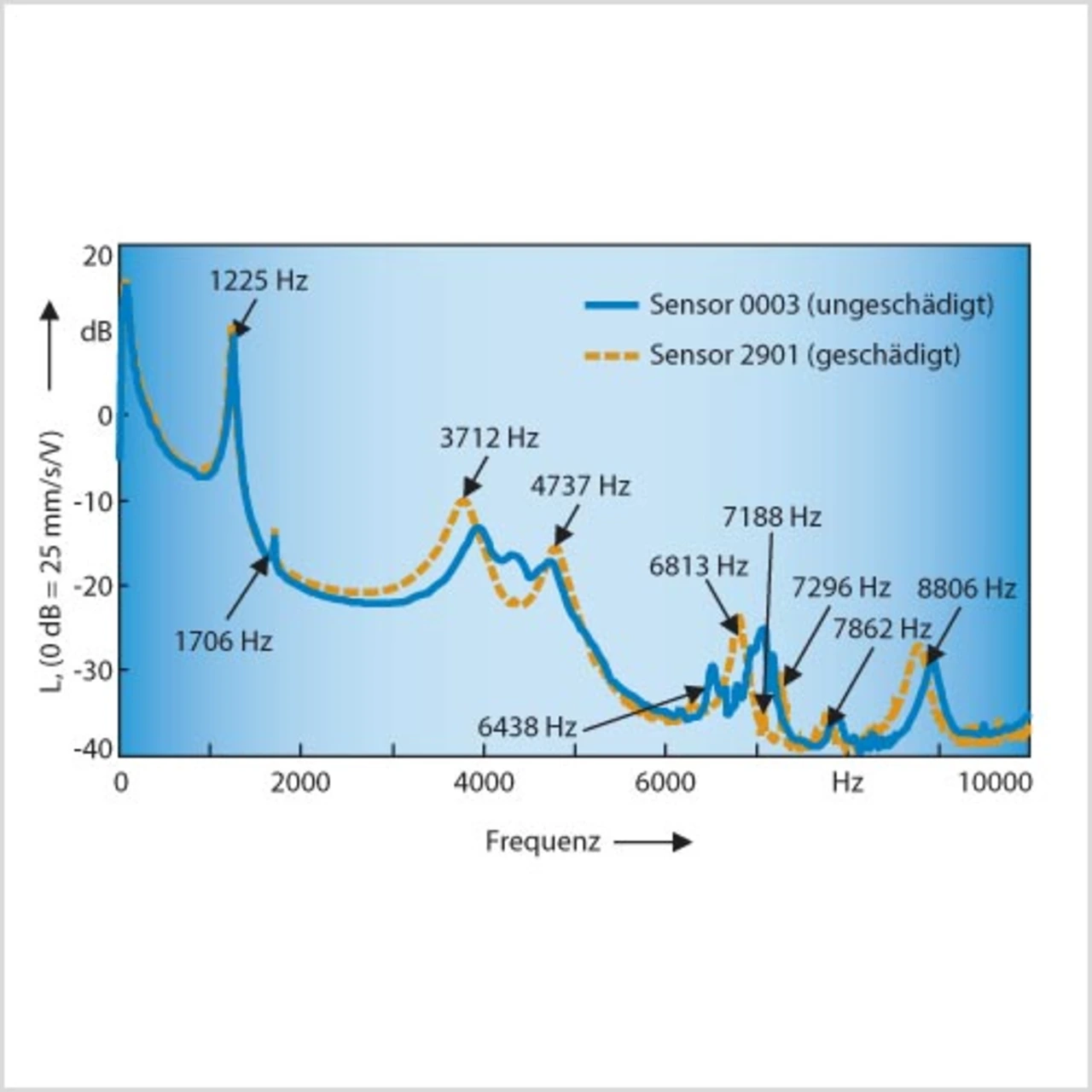

Über alle diese Messverfahren verfügt die Firma Amitronics in Seefeld bei München (www.amitronics.de). Die Auswahl geschieht nach Erfordernis. Alle Geräte sind mobil. Im Rahmen des Forschungsprojekts „Longlife“ hat man hier die Langzeitstabilität von Neigungssensoren untersucht. Dazu wurden sie 500 Temperaturzyklen zwischen –40 und +150 °C ausgesetzt; vorher und hinterher wurde ihr Schwingungsverhalten vermessen. Es waren deutliche Unterschiede zu erkennen, die darauf hinweisen, dass die Sensoren durch diese harte Beanspruchung durchaus verändert worden sind, auch wenn sie scheinbar noch einwandfrei funktionieren. In Bild 2 sind beide Messkurven übereinander gelegt. Bei dem gestressten Exemplar (rote Kurve) liegen die Eigenfrequenzen tiefer als bei dem intakten (blaue Kurve), d.h., die Gesamtstruktur ist weicher geworden. le

- Vibrationsschäden frühzeitig erkennen

- Vibrationsschäden frühzeitig erkennen