Sensoren vom Auftragsentwickler

Hilfsmittel Confusion Matrix.

Werden Sensorsysteme zusammen mit einem Auftragsentwickler entworfen, müssen die Anwendungsfälle und das Sensorverhalten erschöpfend beschrieben werden. Ein effizientes Hilfsmittel dafür stammt ursprünglich aus dem Machine Learning – die Confusion Matrix.

Das Detektionsverhalten einer Sensorapplikation ist entscheidend für den Erfolg des Produktes. Die unterschiedlichen Anwendungssituationen (Use Cases), legen das Verhalten des Sensors fest und beschreiben, wie der Sensor jeweils reagieren soll. Dabei wird nicht nur der Idealfall betrachtet, sondern alle Umweltfaktoren werden berücksichtigt. Dafür spielt Erfahrung eine große Rolle.

Anwendungsfall definieren

Je mehr Sensoranwendungen ein Auftragsentwickler umgesetzt hat und je mehr unterschiedliche Anwendungsfälle abgedeckt wurden, desto genauer können die Anforderungen an die Sensorik aus dem Anwendungsfall abgeleitet werden. Steinel Solutions hat in vielen Branchen erfolgreich Sensorlösungen auf den Markt gebracht. Dadurch sind unterschiedliche Anwendungssituationen und Lösungen bekannt, wie beispielsweise im Bereich der Personenerfassung. Weicht nun eine neue Anwendung von bestehenden Lösungen ab oder kommen neue Use Cases hinzu, beginnt ein gemeinsamer Entwicklungsprozess zwischen Product Owner und Realisierungspartner.

Product Owner und Realisierungspartner

Der Product Owner kennt die branchenspezifischen Einsatz- und Umweltbedingungen seines Produktes. Er spezifiziert die Anforderungen und das gewünschte Verhalten, kann dank seiner Erfahrung auch ungünstige Einbausituationen beschreiben, interpretiert Testergebnisse des ersten Prototypen und leitet Maßnahmen daraus ab.

Der Realisierungspartner entwickelt mit seiner breit abgestützten Fachkompetenz die optimale Lösung. Dies ist in der Regel ein Embedded-System mit Sensorik und Aktorik oder Kommunikationsschnittstellen. Die Validierung des Systems erfolgt in einem iterativen Prozess ab den frühen Funktionsmustern. Hier treten die Potenziale zur Optimierung der Sensorik und des Gesamtsystems zutage. Teilweise werden sogar neue Anwendungsfälle erst im Laufe dieser Phase definiert. Bevor das Projekt in die Industrialisierung übergeht, werden die Anforderungen mit den Testbeschreibungen anhand eines Testplanes gemeinsam abgestimmt und anschließend Punkt für Punkt nachgewiesen.

Jobangebote+ passend zum Thema

Sensorverhalten durch Confusion Matrix beschreiben

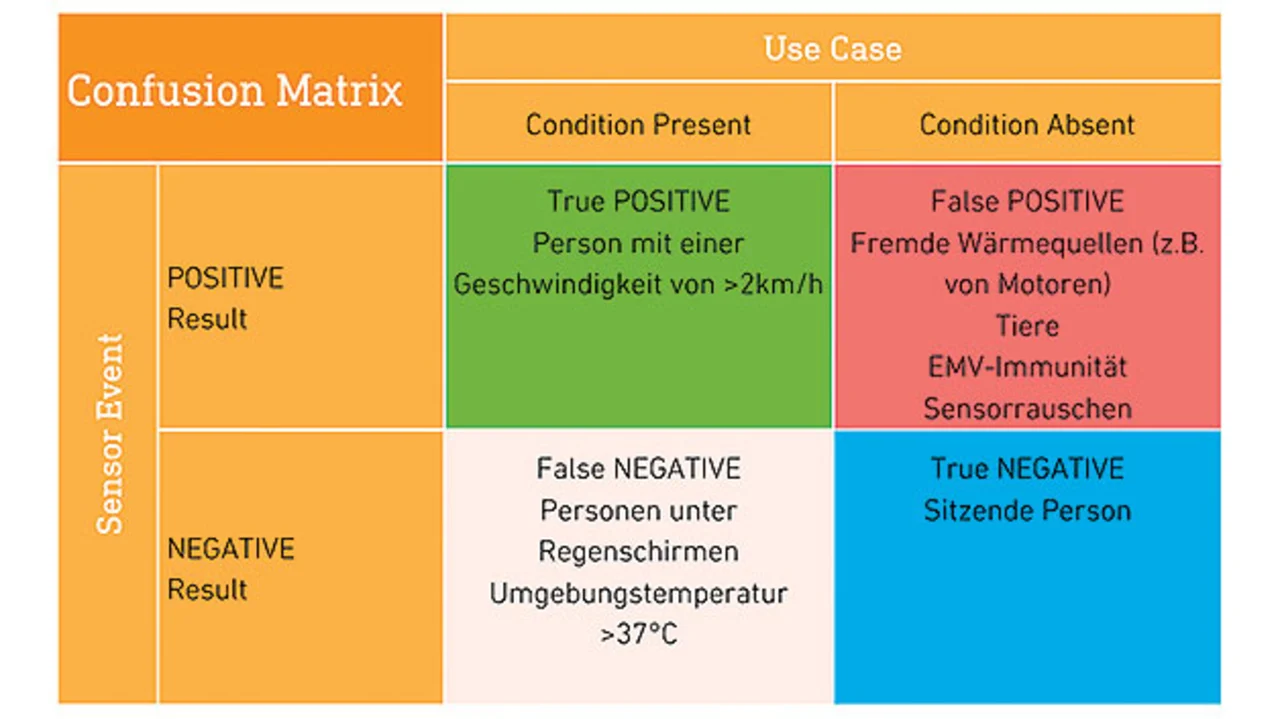

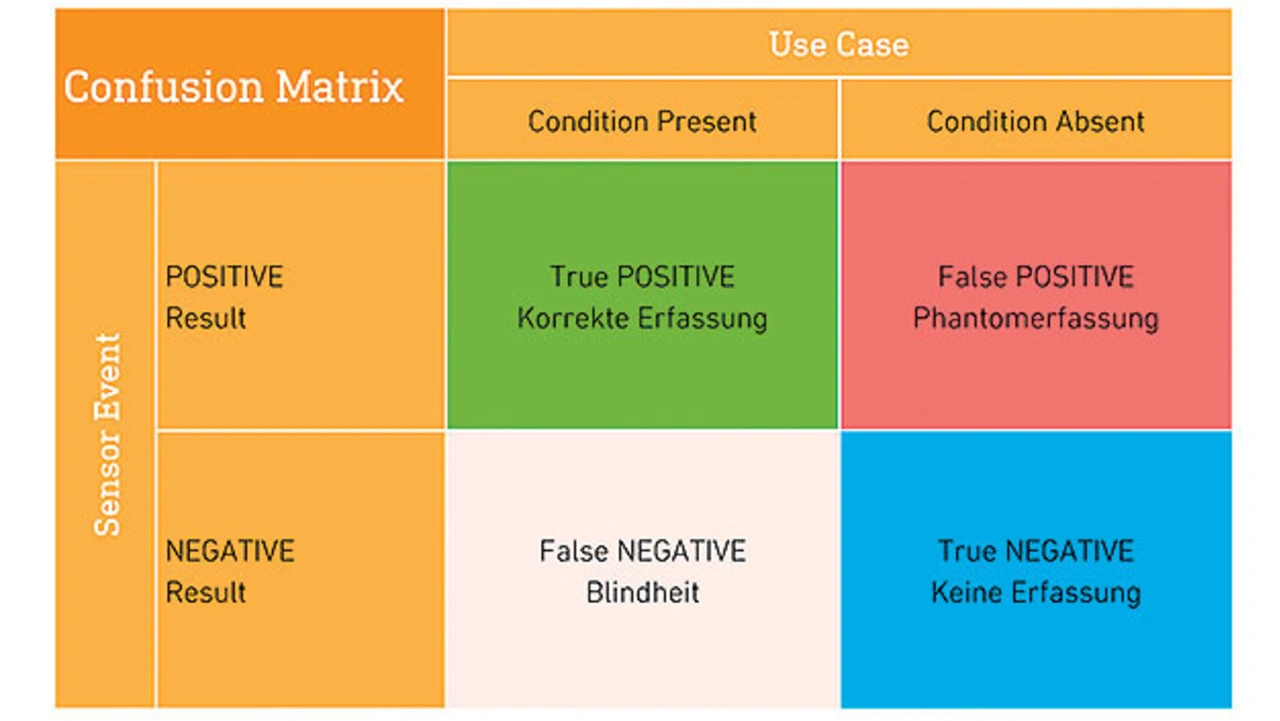

Mit der Confusion Matrix, auch Fehlermatrix genannt, werden das Erkennungsverhalten und die Grenzen von Sensoren anschaulich beschrieben. Sie hat ihren Ursprung im Machine Learning und ist ein effektives Hilfsmittel, um im Planungsprozess die Ausgestaltung der Sensorcharakteristik festzulegen. In Bild 1 ist eine Confusion Matrix in ihrer allgemeinen Form dargestellt.

Die Confusion Matrix in Bild 2 beschreibt einen passiven Infrarotsensor (PIR), der als Bewegungssensor für den Außenbereich von Gebäuden verwendet wird. Oftmals ist es ratsam, mit dem Product Owner die Auftrittshäufigkeit der einzelnen Use Cases in Prozentwerten zu definieren und auf einen akzeptablen Wert festzusetzen, z.B. sind falsch negative Detektionen (false negative) bis zu 0,5 % tolerierbar.

Vier Felder der Confusion Matrix

Richtig positive Detektionen (true positive) sind in der Regel schnell definiert und spiegeln die eigentliche Funktion des Sensors wider. Es sind die Situationen, die der Sensor tatsächlich erkennen soll. Zum Beispiel erkennt ein Bewegungssensor vorbeilaufende Personen, die sich mit einer Geschwindigkeit von >2 km/h bewegen und schaltet das Licht ein.

Der Fall richtig negativ (true negative) soll, vereinfacht gesagt, sicherstellen, dass der Bewegungsmelder in seinem Erfassungsbereich keine Person erkennt, die nicht im Raum ist. Was ist aber mit einer sitzenden Person, die sich nicht bewegt? Da spricht man bei einem Bewegungsmelder tatsächlich von true negative. In der Praxis unterscheidet man zwischen Präsenzsensoren (typischerweise im Bürobereich) und Bewegungssensoren. Damit erklärt sich, dass der Bewegungssensor im Unterschied zum Präsenszensor nicht auf eine sitzende Person reagiert. Dafür hat er eine größere Reichweite und günstigere Komponenten.

Weiter gibt es die zwei Felder false positive (Phantomdetektionen) und false negative (Blindheit). Beide Fälle beschreiben eine Fehlfunktion des Sensors. Es ist zwischen Product Owner und dem Entwicklungspartner abzustimmen, bis zu welchem Grad derartige Fehlfunktionen zulässig sind. Diese Abgrenzung ist sehr individuell und kann Einfluss auf Entwicklungs- und Produktkosten haben. So kann beispielsweise eine weitere Sensortechnologie erforderlich werden, um spezifische Sonderfälle zuverlässig zu erkennen. Ob der Aufpreis für die Anwendung tragbar ist, liegt letztendlich beim Product Owner, der dafür eine Preis-Leistungs-Abschätzung vornimmt.

Zusammenspiel von Konstruktion und Fertigung

Für eine Sensorapplikation treffen bei der technischen Umsetzung viele Fachgebiete aufeinander: Analoges Design, digitale Filterung und Signalverarbeitung, EMV-Immunität, Power-Management, Kommunikationsanbindung, Abgleich- und Kalibrierung sowie weitere Fachbereiche. Sie alle verlangen entsprechendes Fachwissen, Infrastruktur und Entwicklungstools, um bestehende Technologiebausteine für kundenspezifische Anwendungsfälle anzupassen. Ein Sensor beinhaltet meist eine analoge Schaltung. Dies macht die Leiterplatte bereits zu einer maßgeschneiderten Komponente. Dazu erarbeitet der PCB-Designer in enger Abstimmung mit dem Hardwareentwickler das optimale Layout. Weiter muss der Sensor von Umwelteinflüssen geschützt sein und stellt Anforderungen an die Montage – bedingt durch die Technologie bzw. als Definition durch den Product Owner. Diese Aspekte fließen in ein mechanisches Design mit ein, was wiederum Anforderungen an Produktionsprozesse mit sich bringt.

Hier ist das Zusammenspiel von Konstruktion und Fertigung ein zentraler und nicht zu unterschätzender Prozess, der bei einer inhouse entwickelten und produzierten Lösung kritische Schnittstellen eliminiert. Die Firmware ist in einem Sensor ein sehr zentraler Teil. Analoge Sensorsignale werden digital gewandelt und in einem Mikrokontroller gefiltert und verarbeitet. In autonomen Sensoren verarbeitet die Firmware die Informationen des Sensors und steuert einen Aktor an, beispielsweise ein Ventil für eine Waschtischarmatur. In einer vernetzten Anwendung werden die Sensorinformationen über eine Schnittstelle an ein übergeordnetes System zur Verfügung gestellt. Dadurch können räumlich verteilte Sensoren ein viel komplexeres Erkennungsverhalten ermöglichen. Mit den vielfältigen Kommunikationstechnologien haben sich Sensoren in den letzten Jahren stark in Richtung IoT (Internet of Things) weiterentwickelt. Batteriebetriebene Sensoren sollen über eine lange Zeitdauer autonom funktionieren. Low-Power-Anwendungen sind heute die Regel. Ein Akkumanagement kann ebenso dazugehören wie ausgeklügelte Funktionen für eine reduzierte Leistungsaufnahme.

Oft unterschätzt: Zertifizierung

Ein weiterer Schritt, der bei Entwicklungsprojekten oft unterschätzt wird, ist eine normgerechte Umsetzung und Zertifizierung des Produkts. Bei einem Sensor ist die EMV-Immunität immer ein kritischer Bereich. Bei der Wahl des Auftragsentwicklers ist es ein Vorteil, wenn der über ein eigenes EMV-Labor verfügt (Bild 3) und Vorabtest auf Konformität (Pre-Compliance) anbietet.

Bei Steinel Solutions wird in diesem Schritt das Sensorverhalten bei Phantomdetektion und Blindheit optimiert. Oftmals liegt die Lösung in einer cleveren Signalverarbeitung in der Firmware, was letztendlich auch in Kostenneutralität für das Produkt resultiert. Für ein qualitativ hochwertiges Gesamtsystem ist eine enge Abstimmung zwischen Hardware- und Firmwareentwicklung ein relevanter Faktor.

Der Autor

Andreas Münger

ist Elektroingenieur (FH) Wirtschaftsingenieur (FH). Seit über 22 Jahre entwickelt er als Hardware- und Softwareentwickler sowie Projektleiter Produkte für die Gebäudetechnik, Labortechnik und Konsumelektronik. Seit neun Jahren ist er als Hardware- und Softwareentwickler bei der Firma Steinel Solutions beschäftigt. Im Team OEM-Engineering ist er für die Umsetzung der Kundenanforderungen in serienreife Elektroniken verantwortlich mit dem Schwerpunkt auf Sensorik