Debugging von Embedded-Systemen in der Automobilelektronik

Mixed-Signal-Systeme sicher beherrschen

Fortsetzung des Artikels von Teil 2

Beispiel Scheibenwischersystem

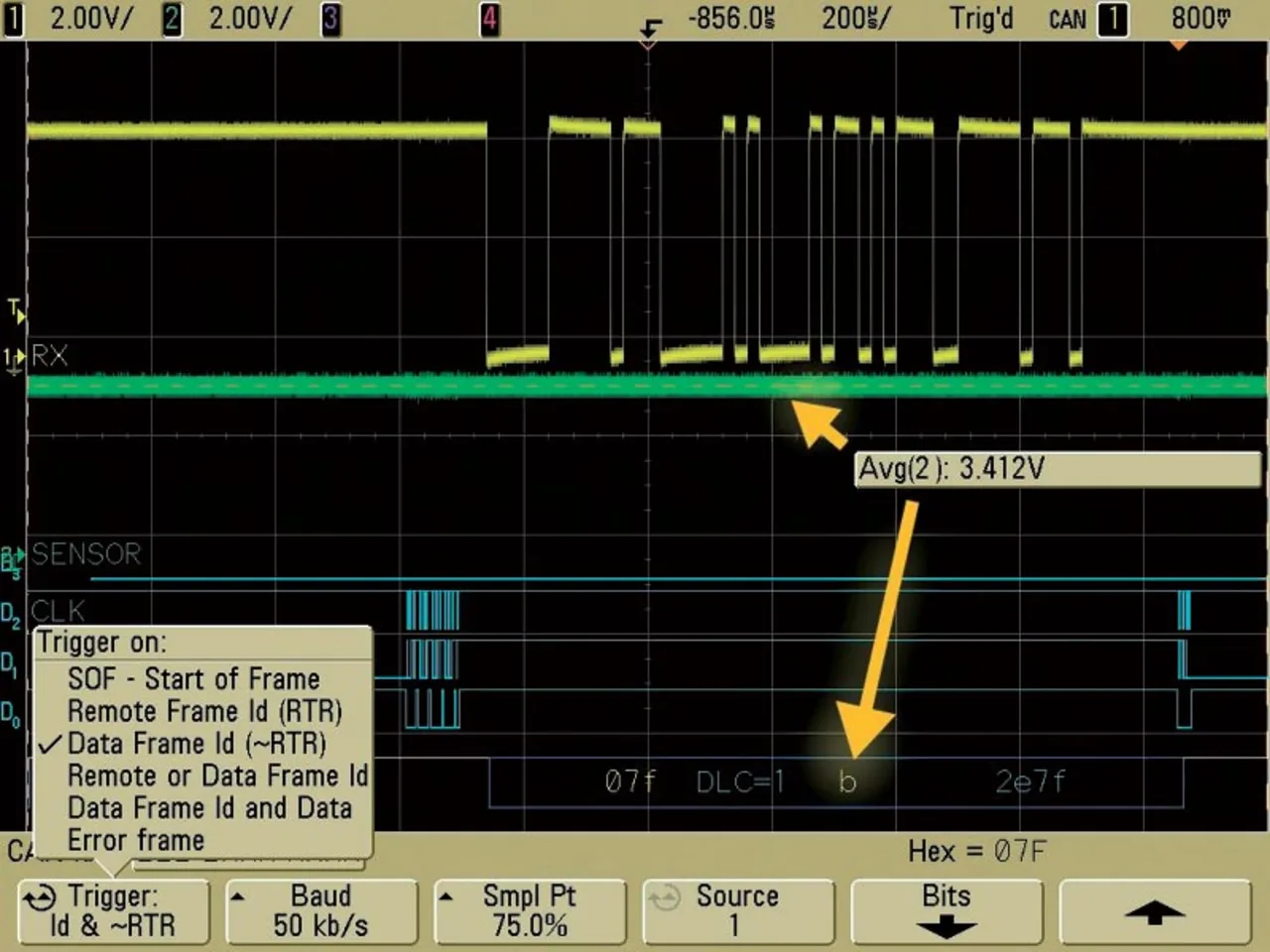

Vor dem Einbau eines neuen Subsystems in ein Fahrzeug setzt man das MSO erst einmal in einer Laborumgebung ein, um die korrekte Funktion der Schaltung und des Protokolls eines automatischen Scheibenwischersystems zu verifizieren. Bild 2 zeigt mehrere analoge und digitale Signale des Prototyps, die von einem MSO erfasst und zeitkorreliert dargestellt werden. Kanal 1 (oben, gelbe Kurve) zeigt das differentielle CAN-Bus-Signal, das mit mehreren verteilten Subsystemen kommuniziert, auch mit dem Scheibenwischersystem. Kanal 2 (Mitte, grüne Kurve) zeigt den analogen Ausgang eines abgesetzten Regensensors, der die Menge des auf die Windschutzscheibe auftreffenden Regens bzw. Schnees optisch erfasst. Weiterhin sind in richtiger zeitlicher Zuordnung Signale aus der elektronischen Steuereinheit gezeigt (Mitte-unten, blaue Kurven), namentlich CLOCK, DATA, CS und ein Interrupt-Signal.

Jobangebote+ passend zum Thema

Das MSO hat 16 digitale Eingangskanäle, diese Signale wurden hierüber erfasst. Die mehrfarbige Anzeige am unteren Rand des Bildschirms zeigt in richtiger zeitlicher Korrelation die Decodierung eines CAN-Paketes, hier von Kanal 1. Der Anwender kann wählen, welchen Kanal der Protokollanalysator decodieren soll.

In diesem Design wird das analoge Signal des abgesetzten Regensensors von einem AD-Wandler in einen digitalen Wert umgesetzt und dann als ein Byte in einem bestimmten Datenpaket (07F hex) seriell zur Steuereinheit übermittelt. Um die wiederholten Datentelegramme dieses Sensors zu erfassen und so die korrekte Funktion des Prototypen zu verifizieren, wird das MSO zunächst so eingestellt, dass es auf das CAN-Datenpaket mit dem ID-Byte 07F hex triggert (in Bild 2 gezeigt). Mit dem so eingestellten MSO kann der Entwicklungsingenieur problemlos die analoge Sensor-Ausgangsspannung (3,41 V) messen und gleichzeitig den Datenwert (0B hex) überwachen, der im CAN-Paket übermittelt wird. Unter Laborbedingungen arbeitet das Scheibenwischersystem fehlerfrei, auf dem CAN-Signal gab es praktisch keine Störimpulse.

Leider arbeitete das System unzuverlässig, als es in ein Fahrzeug eingebaut war. Offenbar kamen an der Steuereinheit falsche Feuchtigkeitswerte an. Reproduzierbaren Störungen kommt man recht einfach auf den Grund. Hier aber war das Problem zunächst einmal nicht reproduzierbar, nur gelegentlich und in unvorhersehbaren Abständen waren die Datenpakete fehlerhaft. Das macht die Fehlersuche schwierig.

Hardwareunterstützte CAN-Decodierung

Bild 3 zeigt die gleichen Signale wie im Labor (Bild 2), aber dieses Mal wurden sie im eingebauten Zustand gemessen. Man sieht die Störspannungen auf dem CAN-Signal, verursacht durch die Umfeldbedingungen im Fahrzeug. Der Entwicklungsingenieur beobachtet den Bildschirm des Oszilloskops, während das Gerät auf das Datenpaket ID: 07F hex triggert. Der Ingenieur bemerkt dabei das gelegentliche Aufblitzen einer roten Zahl im decodierten CAN-String (Bild 3, unterste Kurve).

- Mixed-Signal-Systeme sicher beherrschen

- Triggerung auf Störimpulse

- Beispiel Scheibenwischersystem