Trends bei Leistungssteckverbindern

Weniger Spannung, mehr Leistung

Fortsetzung des Artikels von Teil 1

Trend der Miniaturisierung

Weniger Leistungsverluste durch optimierte Wärmeabfuhr sowie Kontaktmaterialien und Kontaktgeometrie eröffnen weitere Möglichkeiten hinsichtlich des Anspruchs auf Miniaturisierung.

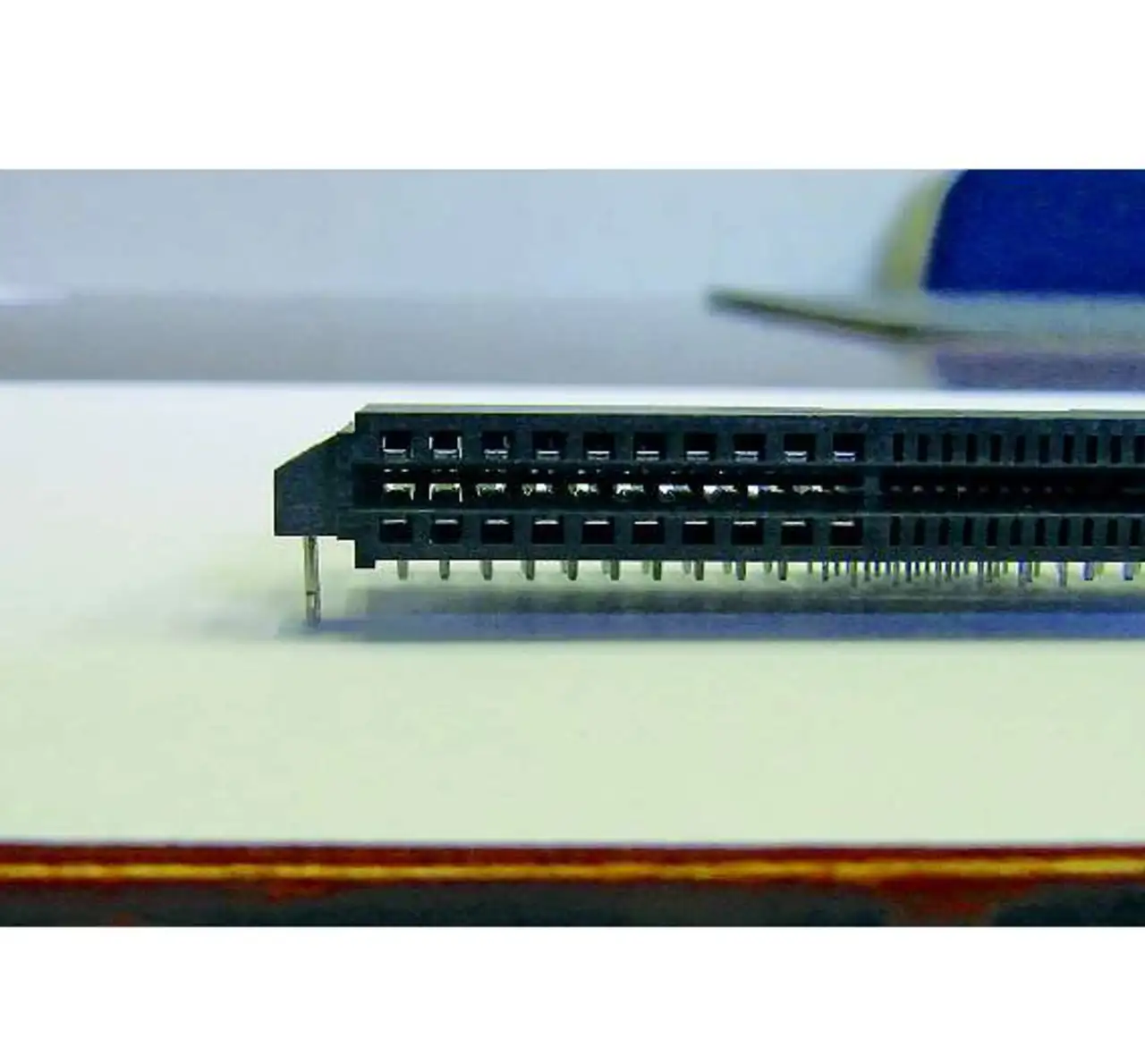

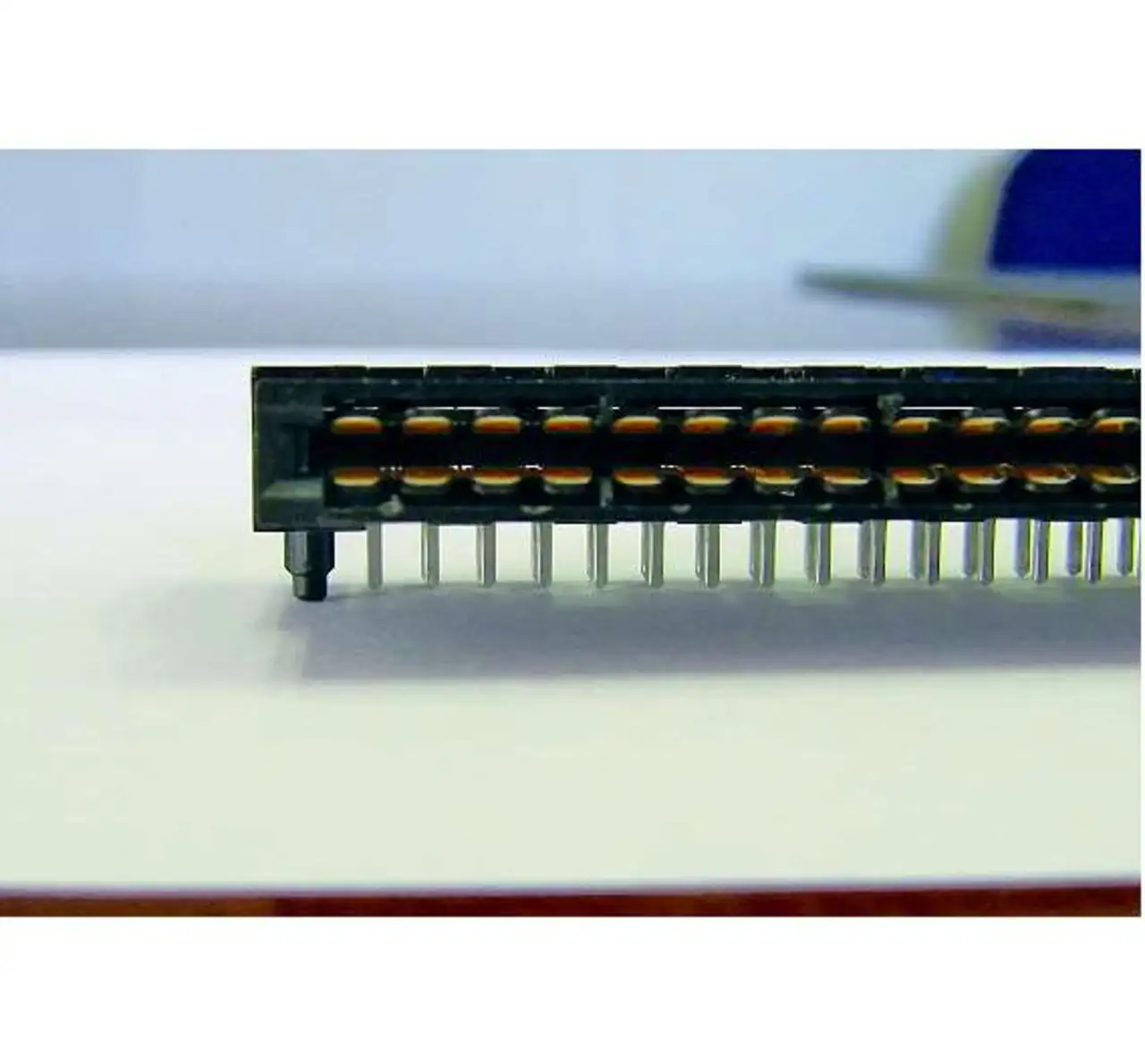

In Bild 7 ist dargestellt, wie die Stromtragfähigkeit bezogen auf die PCB-Kantenlänge um knapp 30% steigt. Das linke Foto zeigt einen herkömmlichen Steckverbinder mit einer Stromtragfähigkeit von 140 A pro Zoll PCB-Kantenlänge während die nächste Generation im rechten Bild eine Stromtragfähigkeit von 180 A aufweist. Der Anspruch an die Miniaturisierung von Systemen ist nur ein Grund, die Baugrößen von Komponenten wie Steckverbinder zu verkleinern.

Jobangebote+ passend zum Thema

Ein anderer Grund ist die Forderung nach einer verbesserten Luftströmung im Gesamtsystem, um Wärme effizient abführen zu können. Die Strömungseigenschaften der Luft werden hauptsächlich durch den Aufbau der Baugruppen bestimmt.

Möglichst niedrige Bauhöhen der Komponenten sind also wichtig. Neben der gestiegenen linearen Stromtragfähigkeit ließ sich gleichzeitig die Bauhöhe verringern. Bei manchen Leistungssteckverbindern ist es jedoch schwierig, die Bauhöhe zu verkleinern. Der »HCI«-Stecker (High Power Interconnect) hat eine Stromtragfähigkeit von über 60 A pro Kontakt. Er kommt bei 3 HE hohen oder größeren Systemen zum Einsatz, deren Stromversorgungen mit sehr hoher Leistung fahren.

Es ist daher bei dieser Art von Steckverbindern schwierig, die Kontaktgeometrie und damit die Bauhöhe (19,8 mm) des Steckers zu verringern. Die Strömungseigenschaften der Luft im System dürfen aber nicht zu negativ beeinflusst werden. Daher sind hier strömungsoptimierte Luftkanäle ins Gehäuse integriert worden. Generell ist das Ziel eines Systementwicklers, mit möglichst wenigen Komponenten die optimale Leistung zu erzielen.

Möglichst sollten für mittlere und hohe Ströme sowie für Steuersignale die gleichen Steckverbinder zum Einsatz kommen. Daher ist eine Kombination aus Leistungs- und Signalkontakten in einem Gehäuse anzustreben. Auch ist es wichtig, dass der Kunde sich die gewünschte Konfiguration frei zusammenstellen kann; und dies ohne zusätzliche Werkzeugkosten.

Je nach Anwendung sollen auch Führungselemente integrierbar sein, um etwa blindes Stecken zu ermöglichen. Dies alles lässt sich durch ein modulares Spritzwerkzeug für das Gehäuse realisieren, in dem die Einsätze für die verschiedenen Kavitäten des Steckers beliebig aneinandergereiht und untereinander ausgetauscht werden können. Hier kann man auch Vor- und Nacheiler optional platzieren. Durch die verschiedenen Ebenen im Kontaktbereich ist der Stecker dann auch unter Leistung zu stecken. Dies alles gilt sowohl für BTB-Stecker als auch für I/O-Schnittstellen oder Kabel-zu-Kabel-Verbindungen.

Über den Autor:

Marco Pagnin ist Teamleiter Vertrieb Deutschland bei FCI.

- Weniger Spannung, mehr Leistung

- Trend der Miniaturisierung