Hochverfügbare Steuereinheiten entwerfen

Eine Idee zum Produkt reifen lassen (Teil 1)

Fortsetzung des Artikels von Teil 1

Eine Konzeptstudie als Startrampe

Bei der bereits angesprochenen Steuereinheit hat das Entwicklungs-Team des Gehäuse- und Systemspezialisten mit dem Kunden eine Konzeptstudie erarbeitet, um wirklich alle Aspekte und Anforderungen, die sich aus der Systemumgebung und der Anwendung selbst ergeben, sauber zu erfassen. In dieser Konzeptstudie werden die wichtigsten Anforderungen bezüglich Langfristverfügbarkeit, Hochverfügbarkeit der Steuerfunktion, Schnittstellen, Wärmemanagement, Leistung sowie der Funktionsumfang erfasst und in einem zweiten Schritt die detaillierten Anforderungen in einem System-Lastenheft definiert.

Gerade bei komplexen Anwendungen stellt sich die Frage, wie der Funktionsumfang auf Module aufgeteilt werden kann. Im vorliegenden Fall war der Ansatz, den kompletten Funktionsumfang durch mehrere verschiedene Baugruppen in einem 19-Zoll-Einschubsystem mit Spezial-Backplane zu realisieren. Eine der großen Herausforderungen war die Anforderung bezüglich Ausfallsicherheit. Hinzu kam, dass der Zugriff auf die Systeme selbst nur wenige Minuten im Jahr für eine geplante Wartung bzw. den Austausch von Bauteilen/Komponenten möglich ist. Es müssen also zum einen die MTBF-Werte (mean time between failure) der eingesetzten Komponenten sehr hoch sein. Zum anderen muss über Redundanzkonzepte garantiert werden, dass das System beispielsweise bei Ausfall eines Lüfters weiterarbeitet.

Erschwerend kam hinzu, dass zusätzlich sichergestellt werden musste, dass selbst bei einem weiteren Lüfterausfall, der theoretisch eintreten kann, bevor der Service-Mitarbeiter den defekten Lüfter während des jährlichen Wartungstermins wechselt, das Gesamtsystem noch funktionsfähig bleibt.

Hierfür gibt es gute und schlüssige Konzepte aus der Telekommunikationswelt und dem dafür speziell entwickelten ATCA-Standard (Advanced Telecommunications Computing Architecture), da gerade bei ATCA alle aktiven Komponenten für Hochverfügbarkeit redundant ausgelegt sind. Dadurch konnten bewährte Konzepte aus einem anderen Anwendungsbereich, aber auch die darauf basierende Gehäusetechnik wiederverwendet und dann für die sehr speziellen Anforderungen angepasst werden. Nicht nur im Gehäuse- und Komponentenbereich, sondern auch in der Software und der Elektronik wurden Bibliothekselemente verwendet, was beispielsweise die HW-Module, programmierbare Bausteine und FPGAs, die Schnittstellen und das Systemmanagement betraf.

Thermosimulationen decken Hot Spots auf

Das System durfte keine „Single Points of Failure“ im aktiven Bereich haben, wobei die Backplane und Stecker als passive Komponenten galten und beide aufgrund der sehr hohen MTBF einfach ausgelegt werden konnten. Andererseits waren in dem System verschiedene Baugruppen mit Hochleistungsprozessoren und programmierbaren Bausteinen vonnöten, die über eine High-Speed Backplane miteinander verbunden sind. Im Hinblick auf das benötigte Wärmemanagement musste zudem sehr viel Wert auf Thermosimulationen gelegt werden, die im Vorfeld bereits mögliche Hot Spots ausschließen bzw. durch zusätzlichen Einbau effektiver Kühlmethoden vermeiden helfen.

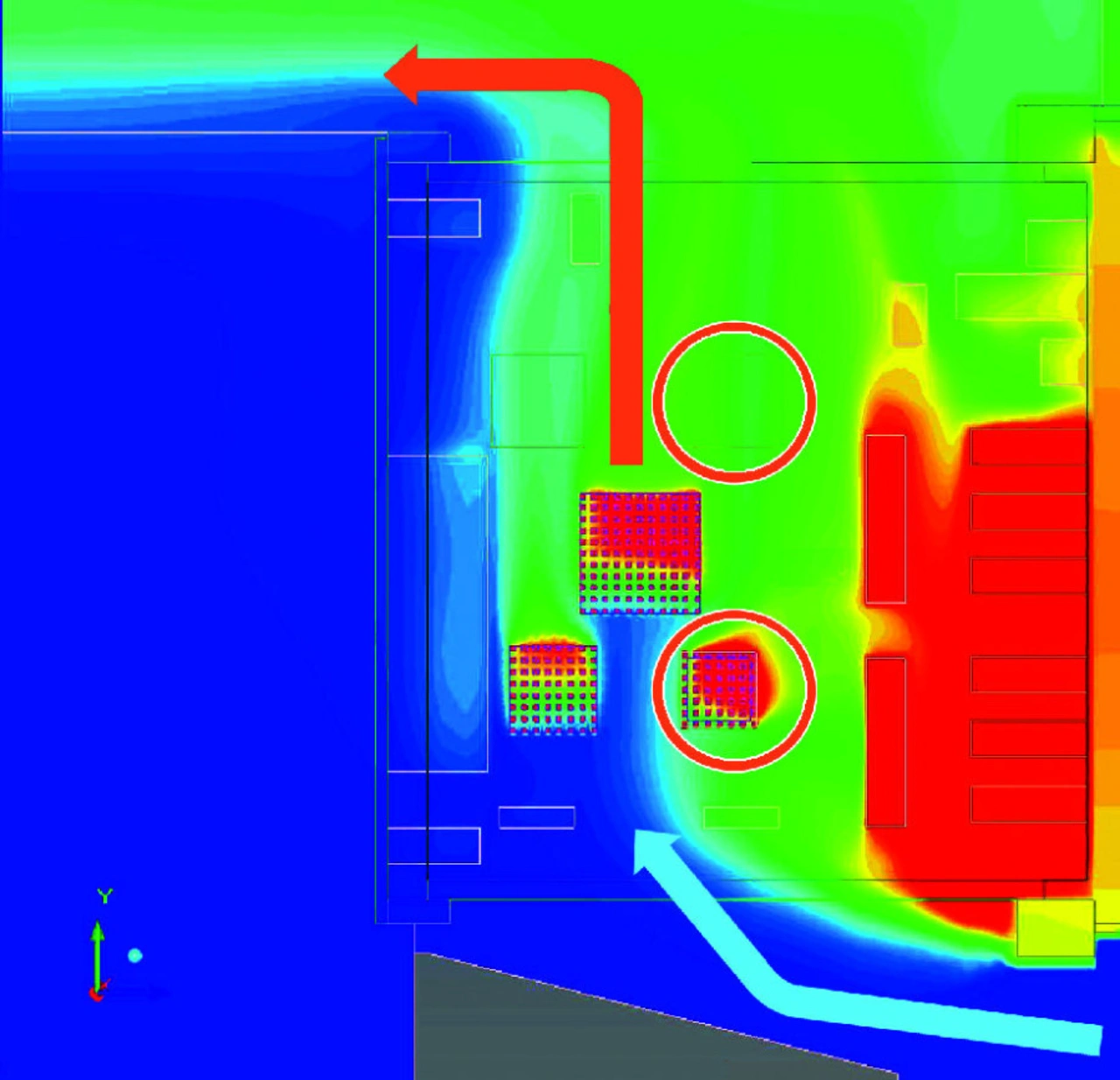

Aufgrund der ATCA-Erfahrungen des Systemspezialisten mit Hochleistungskühlung für hoch redundante Systeme (der Luftstrom wird hier im Beispiel durch Axiallüfter von vorne unten nach hinten oben gesaugt) wurden – basierend auf diesen Konzepten – erste Entwürfe sowohl vom Gehäuse wie auch von den einzelnen Baugruppen gemacht und diese unter verschiedenen Umgebungsbedingungen als Systemeinheit mit Ansys-Icepak-Software thermisch simuliert. Dabei zeigte sich bei den ersten Platzierungsentwürfen an einer Baugruppe, dass bei einem kritischen Bauteil (IC rechts unten) sehr hohe Temperaturen entstehen konnten (Bild 2).

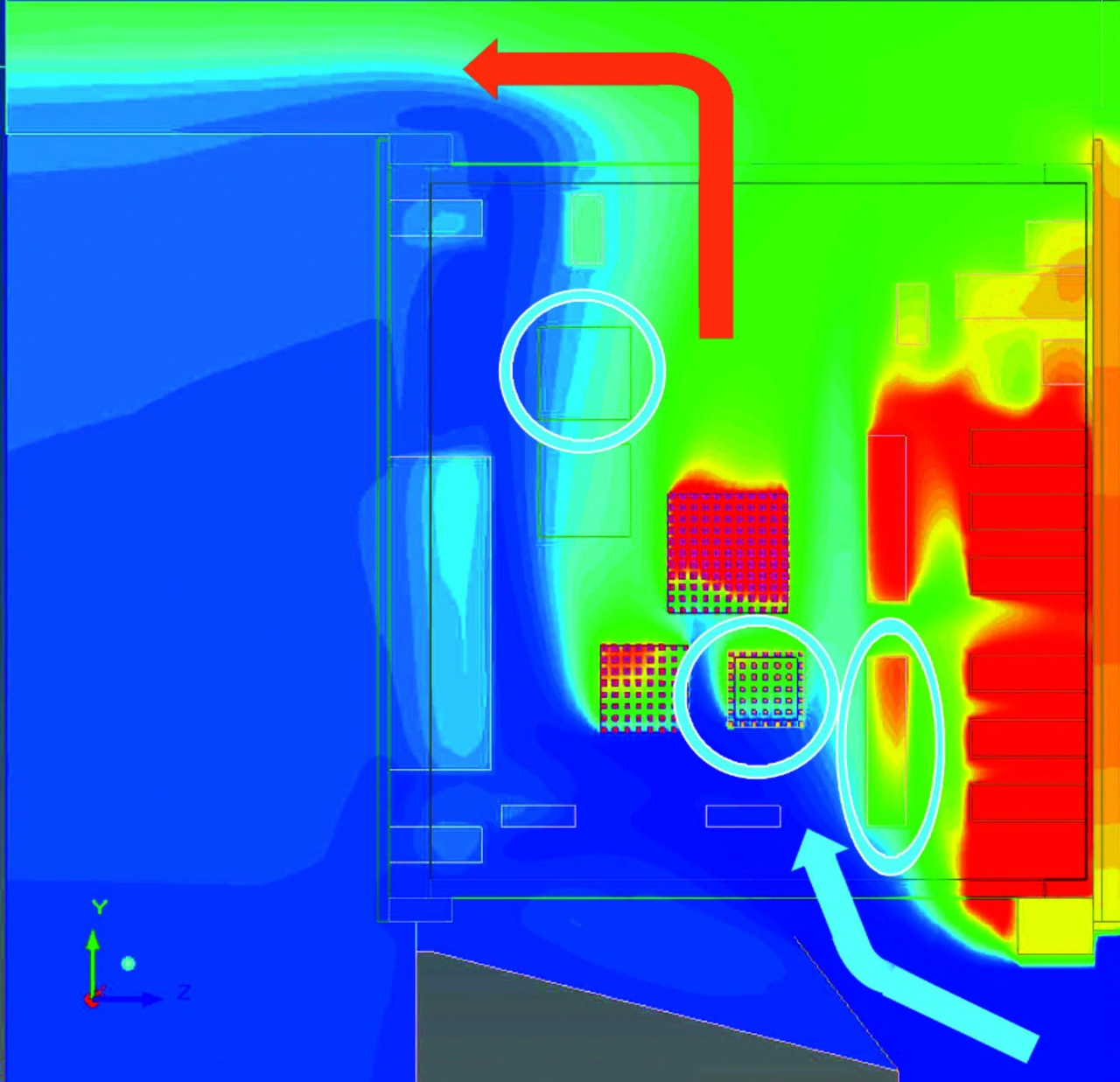

Jobangebote+ passend zum Thema

Dieses Beispiel bereits zeigt anschaulich, warum die enge Kooperation zwischen den Konstrukteuren und den Entwicklern sowie Layoutern der Baugruppen so elementar ist: Der Konstrukteur hat die Luftströmung durch das Gehäuse mittels Leitblechen angepasst und parallel dazu hat der Baugruppen-Entwickler die Platzierung der Bauteile auf dem Board gezielt optimiert: Beides zusammen bewirkte, dass das thermisch kritische Bauteil nun besser belüftet wurde; die Simulation in Bild 3 zeigt den Unterschied. Wären die verschiedenen Schritte sequenziell erfolgt und – wie oft zu sehen – die Gehäusetechnik ganz am Ende betrachtet worden, hätte das Layout der Boards schon festgestanden und die Anpassung auf Baugruppenträgerebene hätte nicht annähernd das gleiche Resultat gebracht. Die Folge wären entweder thermische Probleme in der Applikation gewesen oder es hätten deutlich stärkere und hochpreisige Lüfter eingesetzt werden müssen, die das Wärmemanagement nachträglich verbessern. Schlimmstenfalls hätte auch dies nichts genützt und man hätte das Board neu designen bzw. neu layouten müssen. Die Kosten wären gestiegen und die Zeit bis zur Endabnahme hätte sich erheblich verlängert.

- Eine Idee zum Produkt reifen lassen (Teil 1)

- Eine Konzeptstudie als Startrampe

- Interaktive Zusammenarbeit verschiedener Fakultäten