Batterien und Akkus

Forschungsfabrik für Lithium-Ionen-Akkus

Forschung und Entwicklung arbeiten weltweit mit Hochdruck an Energiespeichersystemen mit immer noch höherer Energiedichte. Vor kurzem ist an der TU München eine Pilotproduktion angelaufen, die als Experimentierplattform für zukünftige Massenfertigung dienen soll.

Wenn eine neue Technologie in die Massenproduktion gehen soll, dann gelingt das nicht direkt aus dem Forschungslabor heraus. Man braucht eine Reihe von Zwischenstufen. So bei den Lithium-Ionen-Akkus. Hier steht ein neuer Boom bevor: Nach den kleinen Zellen für tragbare Geräte wie Computer, Handys usw. kommen jetzt große für Elektroautos und Netzspeicher (siehe Elektronik 2014, H. 11, S. 41). Die Fertigungstechnik dafür ist nicht ohne weiteres hochskalierbar, sondern weitgehend Neuland. Viele Dinge müssen hier anders gemacht werden. Dabei herrscht hoher Druck: Auf der einen Seite werden allerhöchste Zuverlässigkeit und maximale Kapazität und Lebensdauer verlangt, auf der anderen Seite niedrigstmögliche Herstellungskosten – widersprechende Forderungen. Bevor man eine groß angelegte Serienfertigung aufbauen kann, muss die Technologie durch und durch ausgereift sein. Insbesondere muss man die Degradationsprozesse verstehen und überwinden. Das braucht viel Zeit. Doch die Arbeit geht kräftig voran.

Industriefirmen tun sich schwer mit Grundlagenforschung; diese ist eher Sache von Hochschul- und Forschungsinstituten. Deren Aufgabe ist es wiederum nicht, eine Massenproduktion aufzuziehen. So ist jedenfalls die normale Sichtweise. Aber um zu Erfolg zu kommen, müssen sich beide ein Stück aufeinander zubewegen. Einen wichtigen Schritt hat hier das Institut für Werkzeugmaschinen und Betriebswissenschaften (IWB) der TU München gemacht, von sich aus überhaupt kein Batteriespezialist, dafür aber sehr erfahren mit dem Aufbau von komplexen Produktionsanlagen [1], angesiedelt in Garching, geleitet von Prof. Dr.-Ing. Gunther Reinhart und Prof. Dr.-Ing. Michael Zäh. Warum man diese beiden zunächst sehr verschiedenen Bereiche schon vor Jahrzehnten zusammengelegt hat: Aus einstigen einzelnen Werkzeugmaschinen sind bis heute hochkomplexe Fertigungsstraßen geworden, deren Aufbau und Betrieb den wesentlichen Teil eines Industrieunternehmens ausmacht. Dies ist hier Lehrstoff und Forschungsthema. Dabei bestehen enge Kooperationen mit passenden Industriepartnern.

In der Werkhalle des IWB ging vor kurzem eine in Deutschland einzigartige Produktionslinie für Batteriezellen in Betrieb, sozusagen eine Forschungsfabrik. Auf 200 m² Laborfläche laufen rund 20 Prozesse. Die eigentliche Zellenentwicklung ist hier nicht das Thema; dafür sind spezialisierte Partner zuständig, für den Zusammenbau zu ganzen Batteriesystemen noch andere. Am IWB geht es allein darum, wie man solche Zellen hoch automatisiert in Serie produziert. Der wesentliche Unterschied zu einer später aufzubauenden Großfertigung: Sie ist nicht einfach nur sehr viel kleiner, sondern vor allem sehr viel flexibler bei den zahllosen Prozessparametern. Die können hier schnell geändert werden.

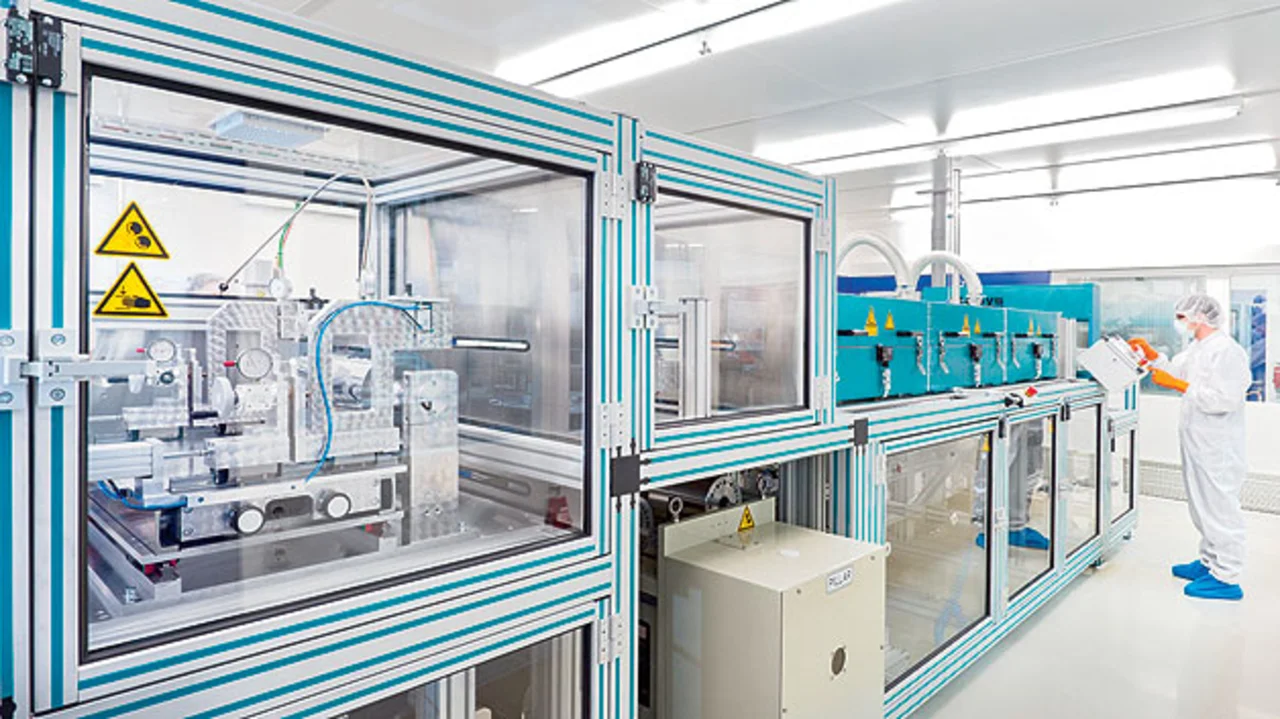

In umfangreichen Testserien wird dann untersucht, wie sich dies auf die Lebensdauer der Zellen auswirkt. Es geht vor allem darum, zu klären, welche Effekte für langsame Degradation und welche für Spontanausfälle verantwortlich sind, für letztere beispielweise unabsichtlich hineingeratene Partikel. Wenn sich die Zelle im Betrieb erwärmt, steigt der Druck, dadurch pressen sie sich in Anode oder Katode ein und können Kurzschlüsse verursachen. Deshalb müssen alle Schritte im Reinraum Klasse 1000 ablaufen (Bild 1).

Zunächst sind nur Versionen für Elektroautos in Arbeit; die Anode (bei Batterien der Minuspol) besteht hier aus Graphit, die Katode (Pluspol) aus einer Mischung aus verschiedenen Metalloxiden (Nickel, Mangan, Kobalt, „NMC“). In einer späteren Phase sind auch Versionen für stationäre Speicher geplant, mit Katode aus Lithium-Eisenphosphat.

Zahllose Prozessparameter

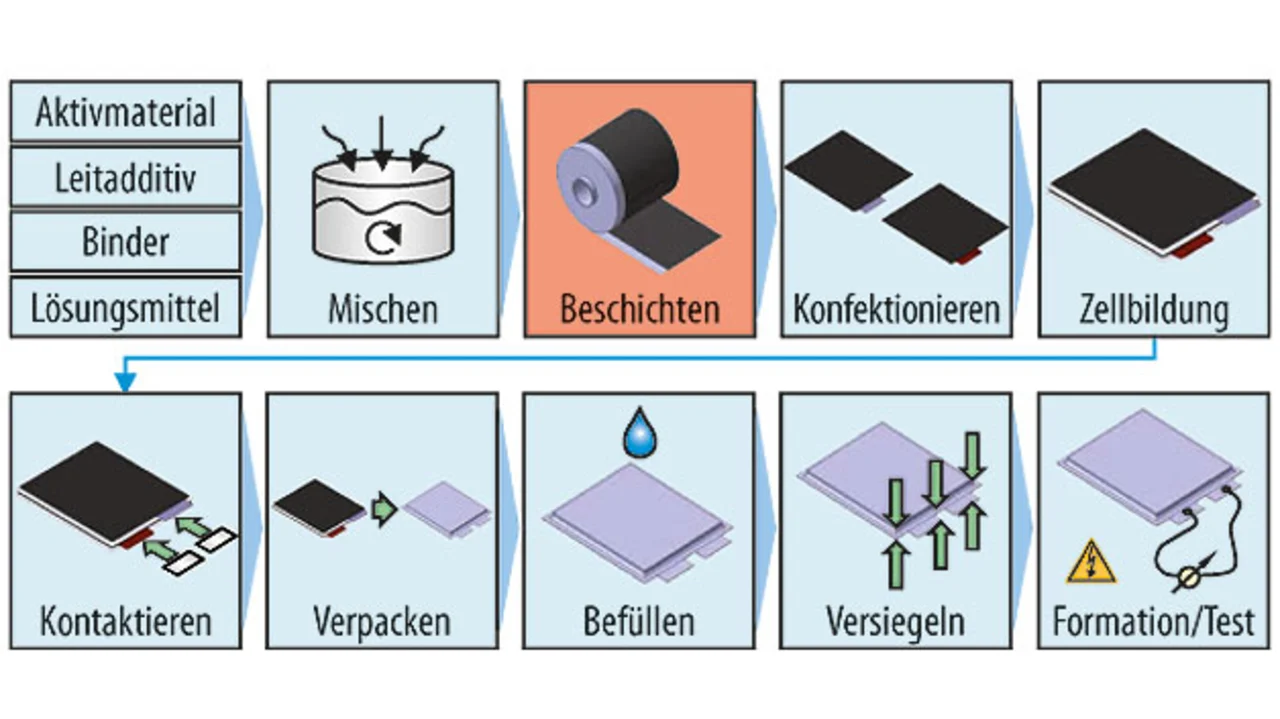

Prof. Reinhart erläutert die Fertigungsschritte (Bild 2): Angeliefert werden sehr dünne Folien auf Rollen (Aluminium für die Katodenseite, Kupfer für die Anodenseite; Stärke 10 µm), sowie das Elektrodenmaterial in Pastenform („Slurry“); Letzteres stammt vom Institut für Technische Elektrochemie der TU München [2]. Der erste Schritt ist das Beschichten der Folien mit den Slurrys. Je dicker, desto höher die erreichbare Kapazität. Derzeit liegt die Stärke bei 150 µm. Ein Forschungsziel ist es, bis auf 500 µm zu kommen, aber das beherrscht man heute noch nicht. Zum Auftragen kommen zwei verschiedene Verfahren in Frage: entweder rakeln oder durch eine Schlitzdüse pressen. Weil die Schicht zunächst noch nicht ausreichend glatt und verdichtet ist, wird sie noch einmal unter hohem Druck mit einer Walze bis auf 50 µm zusammengepresst.

Es folgt das Konfektionieren, d.h. Abschneiden der Einzelblätter von der Rolle. Im Vergleich zum mechanischen Schneiden hat sich Laserschneiden als günstiger erwiesen. Es ist hier wichtig, dass keine Partikel entstehen und dass die Kanten rund werden, damit es nachher in der Zelle keine Kurzschlüsse gibt. Dann das Stapeln: Zwischen Anode und Katode kommt der Separator, bestehend aus bis zu drei Folien aus Polyethylen und Polypropylen, etwa 20 µm stark. Den Separator kann man im Zickzack falten, bei Anoden und Katoden geht das nicht. Die einzelnen abgeschnittenen Blätter werden abwechselnd dazwischen gelegt. Es ist eine herausfordernde Forschungsaufgabe, geeignete Greif- und Handhabungsorgane zu entwickeln, mit denen man die papierdünnen Schichten ohne Beschädigung platzieren kann.

Ist der Stapel fertig, werden die Einzelblätter kontaktiert: alle Anoden zusammen, alle Katoden zusammen. Hier hat sich Laserschweißen bewährt, womit die Ingenieure am IWB viel Erfahrung haben. Beim nachfolgenden Verpackungsprozess gibt es zwei Alternativen: „pouch“ (weicher Beutel) und „hardcase“ (festes Aluminiumgehäuse), beide parallel in Untersuchung.

Das Innenleben ist gleich. Zur Ionenleitung zwischen den Elektroden dient der Elektrolyt aus speziellen Salzen und Lösungsmitteln, chemisch sehr aggressiv. Zum Befüllen wird die Zelle evakuiert, sie saugt sich dann voll wie ein Schwamm. Die Menge muss sehr genau stimmen. Nach dem Verschließen kommt als wichtiger Schritt das Formieren. Die Zelle wird zum ersten Mal geladen und entladen. Beim Laden wandern die Lithium-Ionen ins Graphit, beim Entladen ins Metalloxid (Bild 3). Sie werden jeweils ins Kristallgitter eingelagert (Interkalation). Erste Kennwerte: Kapazität über 5 Ah, Energiedichte 150 Wh/kg. Plan am IWB ist, pro Jahr bis zu 1000 Zellen herzustellen.

Insgesamt hat man hier rund 200 Parameter, die den Prozess beeinflussen und großenteils miteinander wechselwirken. In den Testreihen geht es darum, Schwächen im Prozess aufzudecken. Ziel ist es, die Qualität der Zellen noch ganz erheblich zu verbessern, sprich die Lebensdauer, also die Zahl der Ladezyklen zu maximieren. Gleichzeitig geht es darum, die Produktionskosten zu minimieren. In den derzeitigen Elektroautos macht die Batterie immer noch ein Viertel bis ein Drittel der Gesamtkosten aus. Prof. Reinhart fordert: „Davon müssen wir runter.“ Die Erfahrung in der industriellen Produktion zeigt allgemein: Mit der Verdoppelung der Stückzahl sinken die Kosten um 10 bis 20 %. Aber die Stückzahlen zu steigern macht erst dann Sinn, wenn die Prozesse genügend ausgereift sind. Reinhart: „Daran arbeiten wir. Wie können wir die Parameter so gestalten, dass wir mit hoher Geschwindigkeit robuste Prozesse haben und gute Batterien herstellen können?“

- Forschungsfabrik für Lithium-Ionen-Akkus

- Zerstörungsfreie Prüfung mit Neutronen