OLED-Displays günstiger produzieren

Display-Lift-off-Verfahren mit UV-Scheibenlasern

Bei der Herstellung von OLED-Displays werden bisher Excimer-Laser für den finalen Prozessschritt verwendet. Die teuren Systeme können heute auch durch UV-Scheibenlaser ersetzt werden, um die Betriebskosten zu senken.

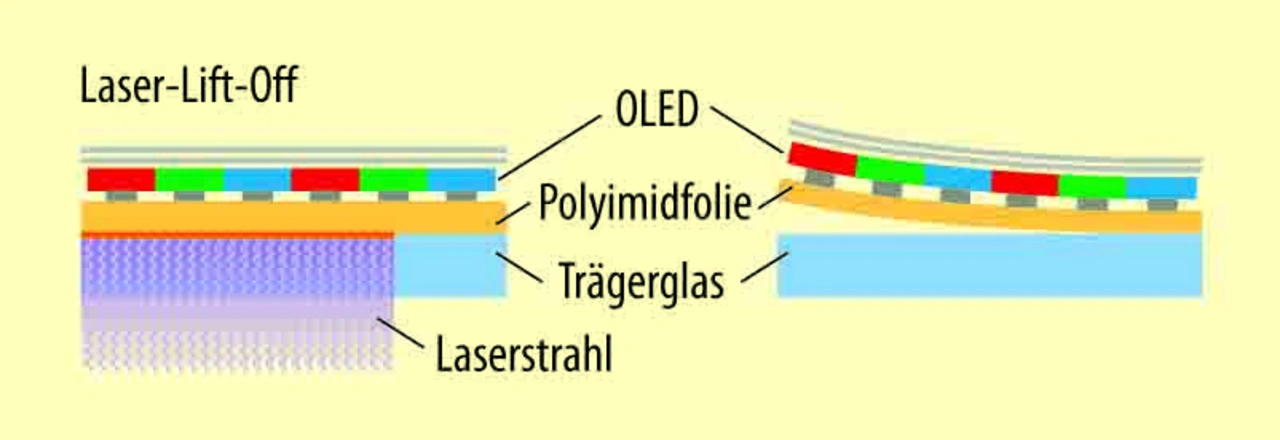

Die nächste Revolution der Bildschirme ist eingeläutet: Neue Displays sollen biegbar, faltbar, aufrollbar, dünner und leichter werden. Ermöglicht wird das durch flexible OLEDs – organische Leuchtdioden, die auf einem flexiblen Folienmaterial aufgebracht sind. Ob Handy, Tablet, Notebook, TV, Heimkinowand, Litfaßsäule oder elektronische Zeitung – mögliche neue Display-Designs lassen die Herzen der Hightech-Fans jetzt schon schneller schlagen. Entsprechend lastet ein gewisser Druck auf den Herstellern, OLED-Displays kostengünstig zu produzieren. Bisher gilt die OLED-Herstellung noch als recht aufwändig. Durch weiterentwickelte technische Ausführungen können Lasersysteme jedoch dazu beitragen, die Produktivität zu steigern und die Betriebskosten zu senken. Das beweist Trumpf beispielsweise am Fertigungsschritt Laser-lift-off (LLO), der für die Herstellung flexibler OLEDs zwingend notwendig ist. Die verschiedenen Funktionsschichten der OLEDs werden auf eine flexible Polyimidfolie (PI-Folie) aufgedampft, die wiederum auf ein Glassubstrat als Träger laminiert ist. Nachdem die Beschichtungsschritte abgeschlossen sind und das OLED-Material versiegelt ist, muss im letzten Produktionsschritt die sensible PI-Folie wieder vom Trägerglas gelöst werden. Hierfür hat Trumpf gemeinsam mit einem Pilotkunden und weiteren Partnern ein neuartiges Verfahren zum Laser-lift-off auf Scheibenlaserbasis entwickelt, das die Fertigungskosten nachhaltig senkt.

Festkörperlaser übertrumpft Excimer-Laser

Die Technik für flexible OLED-Displays ist noch sehr jung. Erst seit etwa drei Jahren bauen Hersteller geschwungene OLED-TV-Bildschirme und Smartphone-Displays (Bild 1). Für das Ablösen der PI-Folie vom Glassubstrat wurden bisher Excimer-Laser eingesetzt. Das aktive Medium ist dabei Gas. Im Gegensatz dazu basiert das Trumpf-Verfahren auf der Scheibenlaser-Technik und emittiert ultraviolette (UV) Strahlen bei 343 nm.

Beim LLO-Verfahren (Bild 2) wird der UV-Laserstrahl mittels einer Optik in Linienform gebracht und durch das Glas hindurchfokussiert. Dabei wird die Wellenlänge nur teilweise im transparenten Glas abgeschwächt. Den Großteil der Laserenergie absorbiert der Polyimidfilm. Der Strahl erwärmt gezielt die Grenzschicht zwischen PI-Folie und Glas und bricht somit die Verbindungen auf. Das hört sich trivial an – ist es aber nicht. Es müssen genügend Photonen in die Grenzschicht gelangen, ohne die Halbleiterschicht darüber durch Wärme beziehungsweise Gitteranregung zu zerstören. Das gelingt zum einen über die geeignete Wellenlänge des Laserlichts und zum anderen über die Pulsdauer. Zusätzlich spielt das PI-Material selbst eine Rolle. Manche Display-Hersteller platzieren zwischen Glas und PI-Folie eine Opferschicht, um so zusätzlich die Funktionsschichten des Displays zu schützen.

- Display-Lift-off-Verfahren mit UV-Scheibenlasern

- Das LLO-Verfahren

- Blick in die Zukunft