Welche Zutaten sind gewünscht?

Hardware-Entwicklung 4.0

Mit dem »Rapid Demonstrator Service« sichert Phytec zu, schon nach 15 Arbeitstagen einen funktionsfähigen Hardware-Prototyp zu liefern, der aus einem Computermodul mit Trägerboard besteht.

Entwickler der unterschiedlichsten elektronischen Systeme stehen vor der Herausforderung, immer komplexere Aufgabenstellungen bearbeiten zu müssen. Neben den oft genannten Beispielen, wie intelligente Geräte im Haushalt und der Fertigung, intelligente Gebäude- und Fertigungssteuerungen bis hin zu selbstorganisierende Lieferketten, sind die Automatisierungs- und Vernetzungsbemühungen in allen Bereichen der Wirtschaft zu erkennen. Hinzu kommt, dass in vielen Fällen die unternehmenseigene Forschung und Entwicklung (F&E) mit ihrem klassischen Know-how den Herausforderungen nicht mehr gewachsen ist, sondern interdisziplinäre Ansätze verfolgt werden müssen.

Es bedarf strategischer Entscheidungen in den Unternehmen, auf welchem Weg solchen Herausforderungen zu begegnen ist. Erreicht werden kann dies durch eigene Anstrengungen, indem auf der Grundlage vorhandener Erfahrungen neue Kompetenzen aufgebaut werden, durch die Akquisition von Innovationen (einzelne Produkte, Technologien oder ganze Unternehmen) oder durch strategische Allianzen. Nicht selten werden neue Technologien durch die Übernahme innovativer Start-ups oder mittelständischer Firmen in das Unternehmen geholt. In [1] sind beispielsweise entsprechende Statistiken gezeigt, die diesen Trend dokumentieren.

Ob die Akquisition dann zu den ca. 50 % gelungenen gehört, ist davon unbenommen. Eine Akquisition zur Erweiterung des Technologieportfolios wird am ehesten dann erfolgreich sein, wenn das übernommene Produkt oder die übernommene Technologie möglichst reibungsarm in das Unternehmen und seine Prozesse integriert werden kann.

Ziel des vorliegenden Beitrags ist es, zu zeigen, wie bereits während der Abklärung der Machbarkeit (Feasibility Study) durch Wahl geeigneter Maßnahmen spätere Konflikte und Entwicklungsrisiken vermieden und Entwicklungszeit und -kosten damit reduziert werden können.

Untersuchung der Machbarkeit

Bevor eine Produktidee im Rahmen eines festgelegten Entwicklungsprozesses umgesetzt werden kann, ist gerade bei interdisziplinären und komplexen Aufgabenstellungen die Abklärung der Machbarkeit zwingend erforderlich. Dabei werden die folgenden Aspekte betrachtet [2]:

- organisatorische Umsetzung,

- wirtschaftliche Machbarkeit (z.B. Kostenrahmen, Finanzierung),

- technische Machbarkeit,

- Ressourcen und Verfügbarkeit (z.B. Mensch, Maschinen, Flächen, Material und Zeit),

- zeitliche Umsetzung,

- rechtliche Umsetzung.

An dieser Stelle soll die technische Machbarkeit von Interesse sein, die aber auch die anderen Punkte direkt beeinflussen kann. Bereits die Ausgestaltung des für die Evaluierung ggf. benötigten Funktionsmusters kann entscheidenden Einfluss auf die Umsetzung haben.

Aus der Erfahrung mit der Übernahme von Produktideen im Bereich der Medizintechnik kann gesagt werden, dass im Rahmen von Vorprojekten oder Machbarkeitsstudien oftmals pfiffige Produktideen von Start-ups oder Gruppen der angewandten Forschung mit Mitteln umgesetzt wurden, die für eine spätere Produktentwicklung vollkommen ungeeignet waren. Das soll hier keine Kritik sein, denn die Entwickler in einem meist sehr heterogenen Setup nutzen an dieser Stelle die aus ihrer Sicht geeigneten Mittel zur Umsetzung ihrer Idee. Ziel sollte es deshalb sein, geeignete Mittel zur Verfügung zu stellen.

Jobangebote+ passend zum Thema

Risiken der Produktentwicklung reduzieren

Die Entwicklung neuer Produkte erfolgt heute in den meisten Branchen nach festgelegten Entwicklungsprozessen. In vielen Branchen fordern übergeordnete Regularien die Einhaltung dieser Prozesse zur Sicherung der Qualität des zu entwickelnden Produktes.

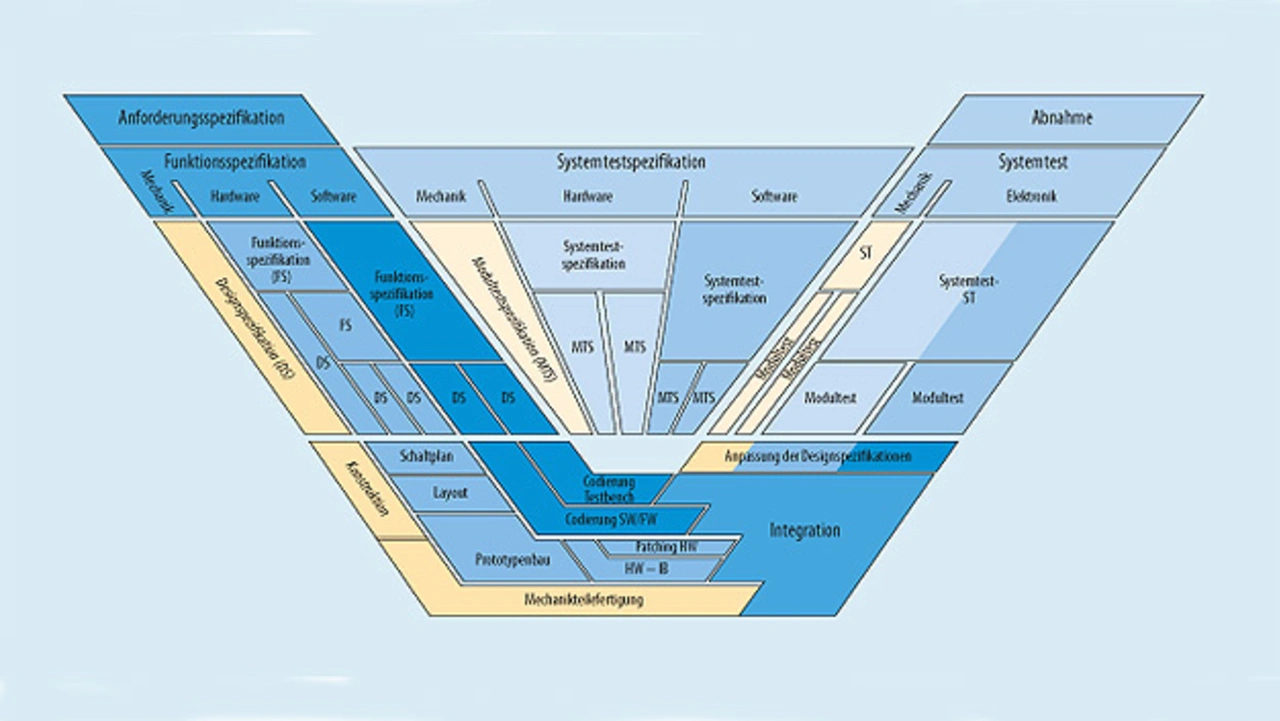

Bild 1 zeigt die Variante des V-Modells in der Elektronikentwicklung, wie sie von der Fa. Systemtechnik Leber für Entwicklungen auf den Gebieten Medizintechnik, Automatisierung, Automotive, Luftfahrt u.a.m. entworfen und angewandt wird. Dass diese Prozesse nicht statisch sind, zeigt sich in geänderten Anforderungen, die z.B. in der seit Frühjahr 2016 aktualisierten EMV-Richtlinie 2014/30/EU ihren Grund haben. Nur bei Einhaltung der durch diese Prozesse gesetzten Vorgaben sind außerdem Termin- und Kostenziele erreichbar.

Außerdem kann bei innovativen Anwendungen, die sich im Vorfeld manchmal nur schwer beschreiben lassen, die Einbettung agiler Methoden in das etablierte V-Modell zu zeitnahen und kostengünstigen Lösungen führen [3]. Für die Betrachtungen hier ist in erster Linie die linke Seite des V-Modells verantwortlich. Wichtig herauszustellen ist das parallele Vorgehen in den Teilbereichen Mechanik, Elektronik-Hardware und Software. Vor der eigentlichen Umsetzung der Entwicklung im unteren Bereich liegt die Spezifikationsphase, deren Abschluss die Designspezifikationen sind.

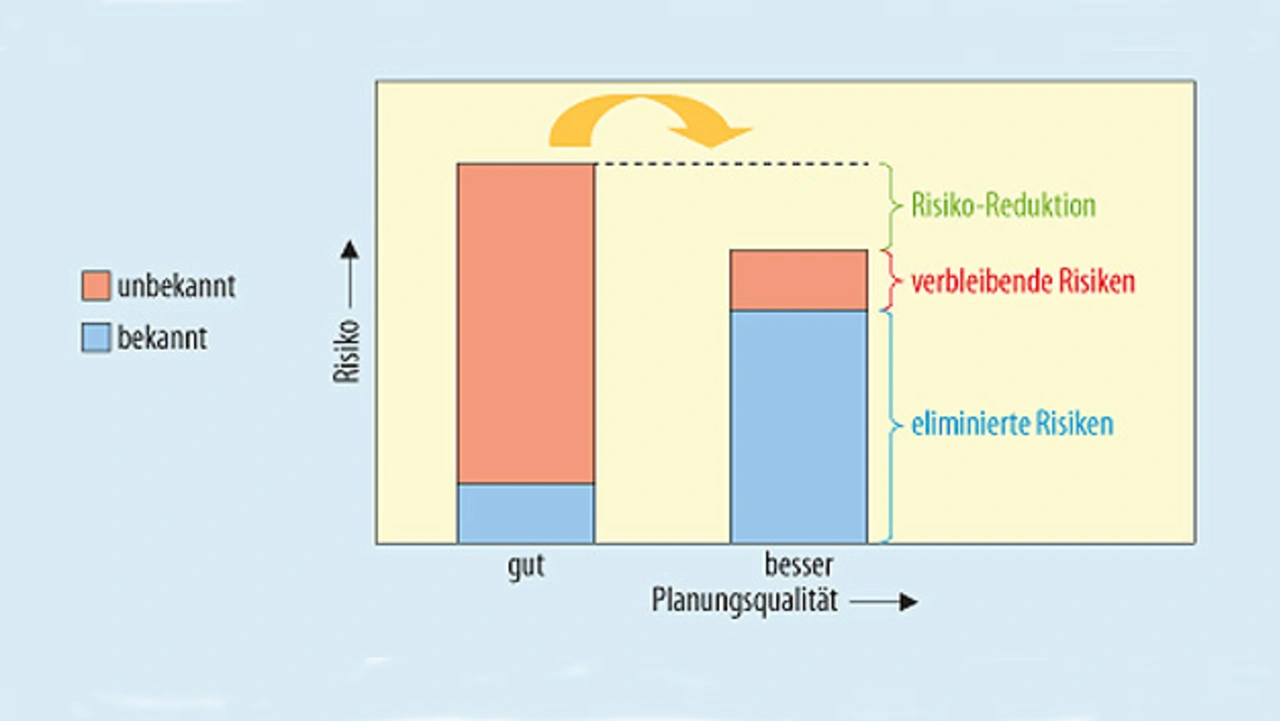

Um die vorgelagerten Funktionsspezifikationen sinnvoll definieren zu können, werden in Vorprojekten und Designstudien Grundlagen geschaffen, die im eigentlichen Entwicklungsprozess dann umgesetzt werden. Wie aus Bild 2 ersichtlich ist, reduzieren sich die Projektrisiken mit allen im Vorfeld vorgenommenen Abklärungen – die Planungsqualität steigt.

- Hardware-Entwicklung 4.0

- Prototyping nach dem Baukasten-Prinzip

- In 15 Tagen zum Prototyp