Lötfreie Anschlusstechnik

Einpresstechnik: Worauf man achten muss

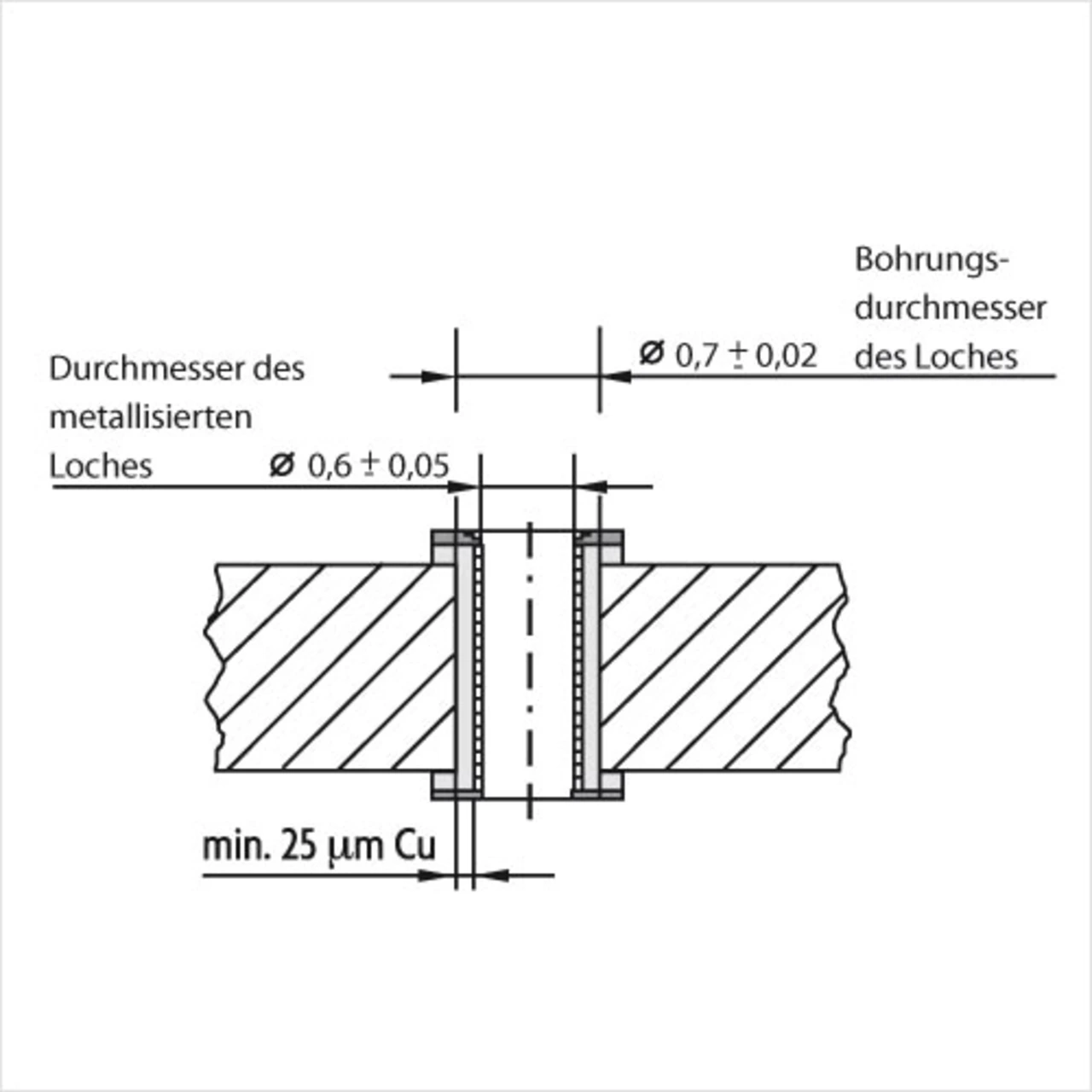

Die Einpresstechnik lässt sich einfach handhaben, wenn man die Spezifikationen einhält. Bei der Herstellung einer geeigneten Leiterplatte zum Beispiel sind im Wesentlichen drei Parameter zu beachten: der Bohrdurchmesser und der Durchmesser des metallisierten Einpressloches, die Dicke der Kupferhülse im Einpressloch sowie die Leiterplatten-Oberfläche.

Von allen lötfreien Anschlusstechniken spielt die Einpresstechnik mittlerweile die wichtigste Rolle. Neben den klassischen Anwendungen aus der Telekommunikationstechnik drängen in den letzten Jahren insbesondere Lösungen aus dem Automobilelektronik-Bereich in den Vordergrund, an die mit Beschleunigungen bis zu 50 g und Einsatztemperaturen über 150 °C besonders hohe Anforderungen gestellt werden. Bezüglich der Zuverlässigkeit überzeugt die Einpresstechnik mit dem niedrigsten FIT-Wert (Failure in Time), der zehn- bis 30-mal besser ist als der einer SMT-Lötstelle. Dies hat signifikanten Einfluss auf die MTBF (Mean Time Between Failure) des gesamten Systems.

Die Verarbeitung von Einpress-Steckverbindern reiht sich nahtlos in den Produktionsprozess der Systeme ein und ist damit sehr kostengünstig. Mit Einpresswerkzeugen können z.B. mehrere Steckverbinder gleichzeitig eingepresst werden – eine zusätzliche manuelle Verarbeitung (z.B. Verschrauben) ist meist nicht notwendig. Die Leiterplatten werden dabei, im Gegensatz zum Löten, thermisch nicht belastet.

Beim Einpressen muss die Leiterplatte, trotz ihrer teilweise recht filigranen Struktur, oft erhebliche mechanische Belastungen aufnehmen können, die vor allem bei hochpoligen Steckverbindersystemen auftreten. Jedoch wurden die Einpresszonen der Bauteile immer wieder optimiert und weiterentwickelt. Grundsätzlich kann daher die Einpresstechnik als unkritisch eingestuft werden, wenn man die Spezifikationen einhält. Bei der Herstellung einer Leiterplatte sind im Wesentlichen drei Parameter zu beachten, damit eine Eignung für Einpresstechnik gegeben ist:

- Bohrdurchmesser und Durchmesser des metallisierten Einpressloches,

- Dicke der Kupferhülse im Einpressloch,

- Leiterplatten-Oberfläche.

Einpressloch – die Fehlerquelle schlechthin?

Jobangebote+ passend zum Thema

Der Aufbau des Leiterplattenlochs spielt eine entscheidende Rolle bei der Einpresstechnik. Das beginnt mit der Auswahl des geeigneten Bohrers und der Festlegung der Kupferschichtdicke, die anschließend im Bohrloch aufmetallisiert wird (Bild 1). Leiterplattenlöcher für Einpresstechnik werden grundsätzlich auf dieselbe Weise hergestellt wie die Löcher zur Aufnahme der Bauelemente in Löttechnik sowie die eventuell erforderlichen Durchkontaktierungen. Nur hinsichtlich der Spezifikation werden teilweise etwas höhere Anforderungen an die Einpresslöcher gestellt. Beschränkt man die Spezifikation von Einpresslöchern nur auf das Fertigmaß, also das metallisierte Loch, so können je nach Leiterplattenhersteller und Fertigungsphilosophie möglicherweise unterschiedliche Bohrer zum Einsatz kommen und auch unterschiedliche Metallisierungsdicken angeliefert werden. Dies hätte zur Folge, dass sich ein unterschiedliches Einpressverhalten einstellt, was aus Gründen der Qualitätssicherung und des Langzeitverhaltens der Verbindungsstellen abzulehnen ist. Daher spielt der Bohrdurchmesser eine entscheidende Rolle.

Beim Einpressvorgang muss sich eine gasdichte Zone bilden. Hierzu ist eine Kupferhülse mit ausreichender Schichtdicke notwendig. Die Kupferschicht darf jedoch auch nicht zu dick werden, da sonst die Verformung erschwert wird.

- Einpresstechnik: Worauf man achten muss

- Einpresstechnik: Worauf man achten muss

- Einpresstechnik: Worauf man achten muss